(54)СПОСОБ ИЗГОТОВЛЕНИЯ угЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2256609C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1987 |

|

SU1502463A1 |

| Способ подготовки углеродного наполнителя для электродных масс | 1981 |

|

SU988902A1 |

| Способ изготовления электродной массы | 1981 |

|

SU1001517A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Способ изготовления блоков углеро-диСТОй элЕКТРОдНОй МАССы дляСАМООбжигАющиХСя элЕКТРОдОВ | 1979 |

|

SU818034A1 |

| Способ изготовления электродной массы для самообжигающихся электродов | 1991 |

|

SU1810297A1 |

Изобретение относится к электродной промышленности .и может быть использовано при получении самообжигающихся.электродов рудовосстановительных электропечей. .

Известен способ изготовления уЛ иеродсодержашей массы для самообжигающихся электродов, включающий холодное смешение углеродного наполнителя с перемолотым высокотемпературньам пеком и добавкой суспензии дегтя или дегтярного масла (для уменьшения пы-; леобразования) с последующим формованнем брикетов 1.

Недостаток способа заключается в седиментации компонентов массы в процессе формирования электрода, приводящей к снижению его прочности, обрывам по с оксованной или нескоксованной. частям.

Наиболее близким техническим per шением к предлагаемому является способ изготовления углеродсодержащей массы для самообжигакяцихЪя элецтродов, включающий прокаливание f измель-чение, рассев, дозирование углерод ных наполнителей, смешение; их со свя зующим (среднетемпературным каменноугольным пеком) при 130-180 С, формование брикетов с последующим охлаждением их в воде 2. .

Однако седиментация компонентов массы остается высокой, а прочность и термостойкость электрода - недостаточной ..

Цель изобретения - снижение седиментации компонентов массы, повыше-f ние механической прочности и термо10стойкости электрода.

Поставленная цель достигается.согласно способу- получения углеродсодержащей массы, включающему дробление, прокаливание, измельчение, рассев,

15 дозирование углеродных наполнителей, смешение их со связующим, формование брикетов, охлаждение их в воде, обработку расплавом высокотемператур- , ного пека .при температуре на 20-4lJ C

20 выше температуры его размягчения в течение 3-5 си повторное охлаждение в воде. .

Обработка брикетов после охлаждения дает преимущество в том, что об25 работке подвергается сформировавшаяся структура. Если брикеты обрабаты вать расплавом высокотемпературного пека непосредственно после формовдния до охлаждения, то происходит час

30 гичное расплавление массы, в результате чего нарушается прочность покрытия.

Предлагаемые температурный параметры обработки обусловлены тем, что при превышении температуры расплава менее 20°С над температурой размягчения вязкость пека слишком велика, что препятствует -образованию сплошное го покрытия, а при превышении температуры свыше 40°С над температурой размягчения из-за уменьшения вязкоети -пека покрытие имеет, незначитель- ,ыую толщину, кроме того, повышается опасность .размягчения и расплавления отформованного брикета углеродсодёр- жащей массы, . .,

Продолжительность обработки менее 3 с приводит к уменьшению толщины покрытия, а увеличение ее более 5 с к увеличению температуры обработки.

Повторное охлаждение обработанного брикета в воде необходимодля увеличения адгезии образовавшейся.пековой пленки к массе.

Обработка брикетов расплавом высокотемпературного пека с последующим охлаждением в воде позволяетполучить высокотемпературное пековое покрытие толщиной 0,1-3 мм.

При известном способе столб жидкой массы ограничивается изотермами 90450°С и имеет высоту 3-5 м.

В результате обработки брикетов нижняя изотерма, ограничивающая область жидкой массы, соответствует температуре размягчения пекового покрытия, т.е. градиент температур .сое-тавляет 200-450С при обра;ботке-пеком с температурой размягчения а высота столба жидкой массы уменьufaeTCH до 0,2-0,5 м, что значительно

: ограничивает развитие процесса седи .ментации. Кроме того, оболочка из высокотемпературного пека, расплавляясь, смешивается со среднетемпературным пеком, входящим всостав электродной массы, и увеличивает его вязкость, что также тормозит диффузионные процессы седиментации.

Ир и м е р . Термоантрацит (ГОСТ 4794-75) икокс (ГОСТ 18б86-73} прокаливают при 1200-1300с во вращающихся барабанных печах в течение ч. После этого их дробят до фракции менее 20 мм с последующим рассевом на барабанных ситах или грохотах Приготовленные материалы дозируют по видам сырья и гранулометрическому составу в соответствии с заданной рецептурой . (термоа;нтрацит 45 мас.%, каменноугольный кокс 30 мас.%), а затем вместе со связующим (сраднетемпературным каменноугольным пеком (ГОСТ 10200) 73,25.мас.% подают в смеситель непрерывного действия, где их перемешивают в течение 3-:5 мин при 130-180С, после чего масса при атмосферном давлении поступает в формы вращающихся роторов с получением брикетов весом 2,0-3,0 кг размером 105x105x90 мм. Для уменьшения прилипания углеродсодержащей массы формы смазывают маслом. Масса в формах или на транспортерной ленте охлаждается проточной водой 10-15 с. Брикеты после охлаждения водой погружают на 35 с в ванну с расплавом высокотемпературного пека (ГОСТ 1038,температура размягчения 135-200 С), имеющим температуру на 20-40°С выше температуры его размягчения. По истечении времени обработки брикеты извлекают, дают стечь .пеку и охлаждают водой путем дущирования.

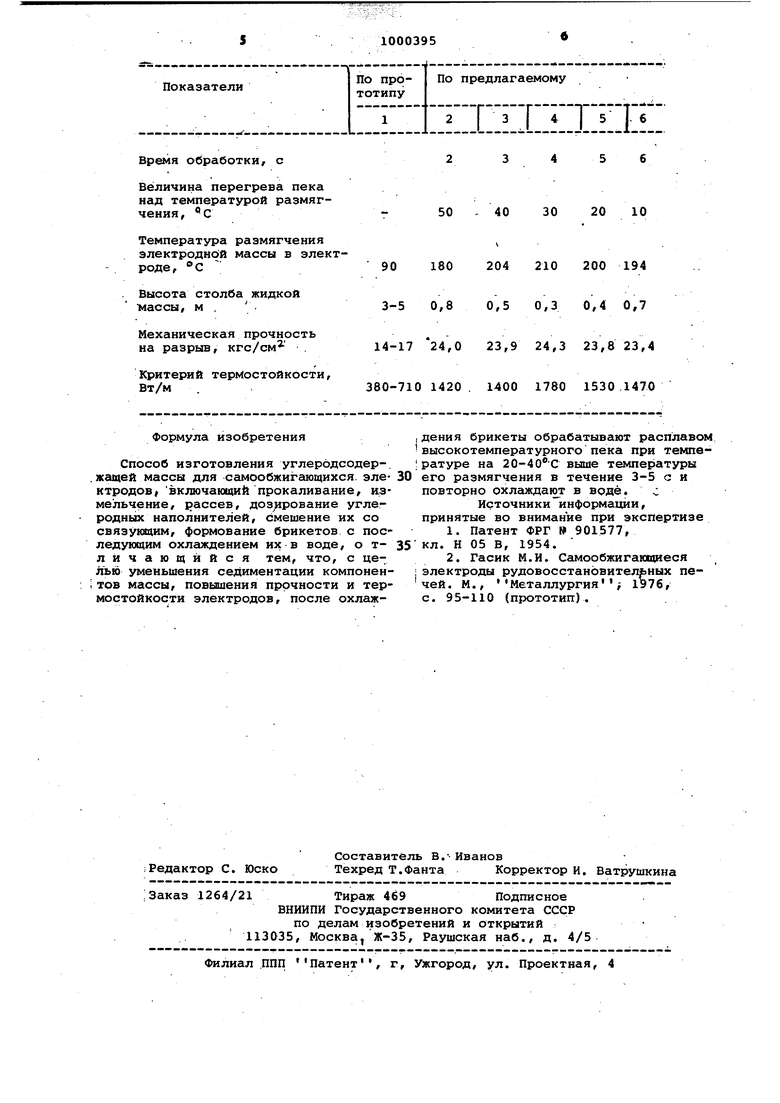

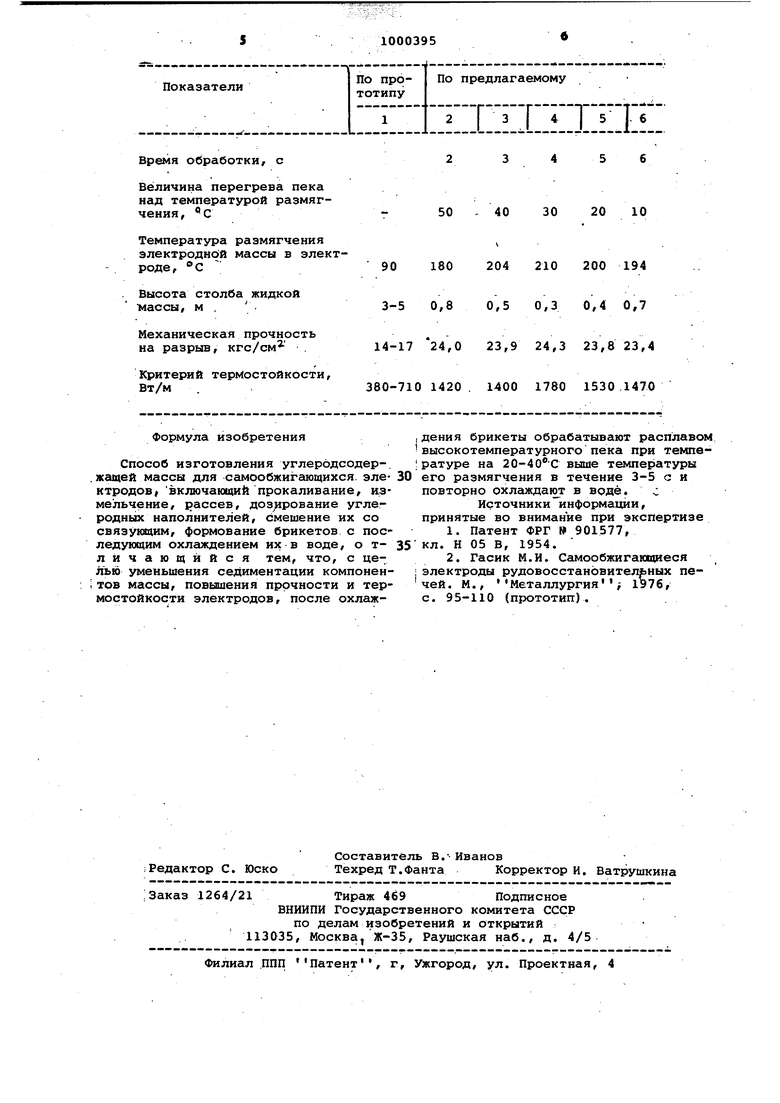

В таблице представлены конкретные значения температур перегрева, размягчения электродной массы в электроде, времени обработки, при предлагав-.. мых значени.ях (пример 3-5) .и выходят щих за их пределы (пример 2 и 6). .и . полученные результаты в сравнении с известным способом (пример 1).

Для сопоставительного анализа свойств рабочих концов самообжигающихся электродов, сформированных из брикетов масс, изготовленных по предлагаемому и известному -(пример 1) способам в идентичных условиях проводят опытные исследования на печи PK3-1G,5, выплавляющей малофосфористый шлак, в ходе которых определяется с помощью термопар градиент температур по высоте;/ столба жидкой массы самообжигающегося электрода диаметром 1200 мм, отбирают образцы скоксованной массы диаметром 60 мм.и высотой 60 мм для определения по ТУ 48-8-12-79 механической прочности и термостойкости.

Из таблицы видно, что наилучшие результаты достигаются при использовании предлагаемого способа при предлагаемых режимных параметрах. По сравнению с прототипом высота столба жидкой массы уменьшается в 8-12 раз, что значительно снижает протекание процессов седиментации и, как следствие; способствует повьпиению на 30-50% механической прочности в 2-3 раза критерия термостойкости. В результате сокращается расход массы на 3,26% и удельный расход электроэнергии на 0,2%.

Время обработки, с

Величина перегрева пека над температурой размягчения, с

Температура размягчения электродной массы в элекроде, С

Высота столба жидкой массы, м .

Механическая прочность на разрыв, кгс/см

Критерий термостойкости, Вт/м

Формула изобретения

Способ изготовления углеродсодер.жащей массы для самообжигающихся, электродов включающий прокаливание, измельчение, рассев, доз;ирование углеродных наполнителей, смешение их со связующим, формование брикетов с последующим охлаждением их в воде, о тлйчающййся тем, что, с цельЕО уменьшения седиментации компоненi тов массы, повышения прочности и термостойкости электродов, после охлаж40 30 20 10

50

90 180 204 210 200 194

3-5 0,8 0,5 0,3 0,4 0,7

14-17 24,0 23,9 24,3 23,8 23,4

380-710 1420. 1400 1780 1530 1470

,дения брикеты обрабатывают расплавом 1 высокотемпературного пека при темпеI ратуре на 20-40 -С выше температуры 30 его размягчения в течение 3-5 с и повторно охлаждают в воде. .:

Источники информации, принятые во внимание при экспертизе

I электроды рудовосстановительных пе чей. М., Металлургия; 1976, с. 95-110 (прототип).

Авторы

Даты

1983-02-28—Публикация

1981-11-27—Подача