Изобретение относится к электро. термическим процессам, в частности к электрометаллургии ферросплавов, цветных металлов и сплавов,к электротермии фосфора, карбида кальция и др.,и предназначено для эксплуатации непрерывных самообжигающихся электродов рудовосстановительных электропечей.

Известна электродная масса для самообжигающихся электродов l , включающая компонентный достав в следующем соотношении, вес.%:

Термоантрацит 50-72,5

Каменноугольный

кокс27,5-50,0

Каменноугольный

пек23,5-27,6

Однако известная электродная масса обладает повьааенной жидкотек-учестью, что в случае прогара кожуха электрода или его деформации в период эксплуатации вызывает много осложнений. Вытекая, наиболее подвижная часть массы попадает под электроконтактные щеки и, имея низкую электропроводность, нарушает электрический контакт щека кожух электрода..В то же время ос.тавшаяся в кожухе электродная масса уже не удовлетворяет требованиям получения высококачественного обожженного углеродистого блока. Все это приводит к неблагоприятным условиям эксплуатации электродов и неравномерному распределению тока в контактном узле, что обусловливает обрывы электродов по ококсованной и неококсованной частям. Одно# из

10 наиболее вероятных причин разрушения электродов в этом случае является анизотропность электродного тела . вследствие высокой жидкотекучести, что обуславливает расслонение (сегре15гацию) крупных фракций термоантрацита и связующего с тонкими фракциями наполнителя. Причиной расслоения электродной массы при высокой жидкотекучести является оседание

20 крупных фракций термоантрацита вследствие разницы удельных весов, что приводит к получению анизотропного рабочего конца электрода с различными физико-механическими свойствами

25 отдельных участков.

Наиболее близкой к пределагаемой является электродная масса для самообжигающихся электродов рудовосстановительных электропечей 2 сле30дующего состава, вес.%:

Термоантрацит и

каменноугольный

кокс55-90

Карбонат щелоч- . .

ного металла 1-25

Каменноугольный

пек, До 22

Эта электродная масса не.обёспечивает высокую степень изотропии свойств столба жидкой массы в элекроде (высота столба 1,5-5,0 м) при производстве саморбжигающихся электродов, а также свойств скоксованаого блока электрода в результате неравномерного заполнения кожуха электрода, повышенной окисляемости и пористости рабочего конца электрода, которая обусловлена удаление COji , обраэукяцейся при разложении карбоната щелочного металла.

Цель изобретения - обеспечение изотропии свойств по высоте и сечению столба жидкой массы в кожухе электрода и скоксованного рабочего конца электрода.

Поставленная цель достигается тем, что электродная масса для самообжигающихся электродов рудовоссновительных печей, включающая термантрацит, каменноуголвный кокс, каменноугольный пек и соединение щелочного металла, в качестве соединения щелочного металла содержит оксид щелочного металла при еледующем соотношении компонентов, вес.%.:

Термоантрацит 15-54

Каменноугольный

кокс15-54

Каменноугольный

пек20-26

Оксид щелочного

металла - 0,5-15

Выбор оксидных соединений щелочных металлов в качестве добавки, обеспечивающей изотропию свойств по высоте и сечению столба жидкой электродной массы, объясняется тем, что они способствуют более полному протеканию на границе контакта твердых углеродных компонентов электродной массы и связующего-реакций с учевомуглерод-кислородных 1сомплексов.

В результате протекания этих процессов увеличивается работа адгезии связующего к поверхности тведых углеродных компонентов. Использование оксидных соединений щелочных металлов в составе электрных асс значительно уменьшает пористость рабочего конца самообжиющегося электрода, поскольку исключает значительное выделение СО, что имеет место при использовании известной электродной массы. Кроме Того, оксидные соединения щелочных

металлов фракции менее 0,063 мм, обладающие высокоразвитой поверхностью, интенсивно погло вают связующее, что такжеповышает вязкость электродной массы, снижает склонность к сегрегации и способствует улучшению физико-механических и.эксплуатационных хара теристик самообжигающихся( электродов.

В процессе формирования сомооб0 жигающегося электрода с использованием предлагаемой углеродистой электродной массы при высокой температуре происходит разложение оксидных соединений щелочных металлов, в результате чего углеродистый электродный блок содержит остаточное содержание Na20, который в дальнейшем способствует процессам графитации рабочего конца электрода.

0 Увеличение содержания термоантрацита более 54% приводит к снижению механической прочности электрода, а уменьшение его количества ниже 15% влечет снижение термической

5 стойкости угольного блока.

Повышение содержания -каменноугольного кокса выше 54% приводит к снижению термической стойкости электрода, а уменьшение его доли ниже 15% вызывает понижение механической прочности электрода.

Снижение содержания оксида щелочного металла менее 0,5% вызывает ухудшение изотропии свойств по

5 высоте столба жидкой массы и самообжигающегося электрода, а повышение его количества выше 15% приводит к увеличению вязкости массы, анизотропии свойств жидкого столба массы по высоте и сечению и скоксованного рабочего конца электрода.

При содержании каменноугольного пека в массе более 26% увеличиваются жидкотекучесть массы и сегрегация и снижаются ее прочностные свойства, а снижение доли пека менее 20% приводит к ухудшению связи компонентов между собой и снижению физико-механических свойств самообжигающихся электродов.

Пример. Для приготовления электродной массы используют следующие компоненты:; термоанБрацит, ГОСТ 4794-75, содержащий золы не более 5,0%, влаги не более 1,5%, удельное электросопротивление ijoToporo не более 1000-Ом-мм /м с фракционным составом

Фракция, мм СодержанИе, % .205

10-2030-35

4-1025-30

1-430-40

каменноугольный кокс, ГОСТ 18686-73, КОТОРЫЙ содержит золы не более

110,5%, Серы не более 1,0%, влаги-не более 5,0% с фракционным составом Фракция, мм Содержание, %

1-430-70

130-70

среднетемпературный -каменноугольный пек, ГОСТ 10200-73, температура размягчения 65-70, зольность не более 0,3%, содержание воды не более 0,5%, выход летучих веществ 53-63%, оксид щелочного металла фракции менее 0,063 мм 0,5-15%.

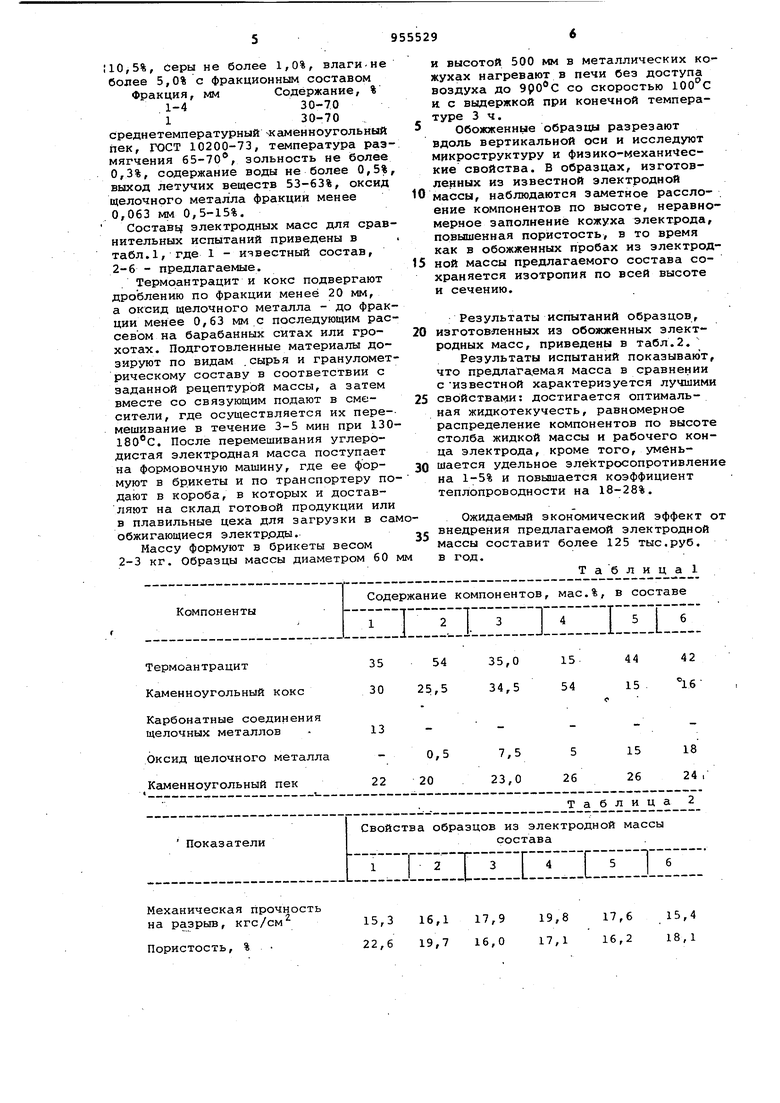

Составь электродных масс для сравнительных испытаний приведены в табл.1, где 1 - известный состав, 2-6 - предлагаемые.

Термоантрацит и кокс подвергают дроблению по фракции менее 20 мм, а оксид щелочного металла - до Фракции менее 0,63 мм .с последующим рассевом на барабанных ситах или грохотах. Подготовленные материалы до зируют по видам .сырья и гранулометрическому составу в соответствии с заданной рецептурой массы, а затем вместе со связующим подают в смесители, где осуществляется их пере-мешивание в течение 3-5 мин при 130180°С. После перемешивания углеродистая электродная масса поступает на формовочную машину, где ее формуют в брикеты и по транспортеру подают в короба, в которых и доставляют на склад готовой продукции или в плавильные цеха для загрузки в самобжигающиеся электррды.

Массу формуют в брикеты весом 2-3 кг. Образцы массы диаметром 60 м

и высотой 500 мм в металлических кожухах нагревают в печи без доступа воздуха до 9РО°С со скоростью и с выдержкой при конечной температуре 3ч.

Обожженные образцы разрезают вдоль вертикальной оси и исследуют микроструктуру и физико-механиЧеские свойства. В образцах, изготовленных из известной электродной массы, наблюдаются Зс1метное расслоение компонентов по высоте, неравномерное заполнение кожуха электрода, повышенная пористость, в то время как в обожженных пробах из электродной массы предлагаемого состава сохраняется изотропия по всей высоте и сечению.

Результаты испытаний образцов, изготовленных из обожженных электродных масс, приведены в табл.2.

Результаты испытаний показывают, что предлага,емая масса в сравнении с известной характеризуется лучшими свойствами: достигается оптимальная жидкотекучесть, равномерное распределение компонентов по высоте столба жидкой массы и рабочего конца электрода, кроме того, уменьшается удельное электросопротивлени на 1-5% и повьииается коэффициент теплопроводности на 18-28%.

Ожидаемый экономический эффект о внедрения предлагаемой электродной массы составит более 125 тыс.руб. в год.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU960315A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| УГЛЕРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2255043C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

| Углеродная масса для самообжигающихся электродов | 1977 |

|

SU704896A1 |

Термоантрацит355435,0

Каменноугольный кокс3025,534,5

Карбонатные соединения

щелочных металлов -13-Механическая прочность на разрыв, кгс/см 15,3 16,1 Пористость, % .22,6 19,7

42

44 15

15 54 1617,9 19,8 17,6 15,4 16,0 17,1 16,2 18,1 Удельное электросопротивление, ОММм м 94,694,2 Коэффициент теплопроводности, Вт/МГрад. 2,22,3 15,314,8 Выход летучих веществ, 5,8.5,4 Зольность, %

Формула изобретения

Электродная Масса для самообжигакадихся электродов рудовосстановительных электропечей, включающая термоантрацит, каменноугольный кокс, каменноугольный пек и соединение щелочного металла, отличающаяся тем, что, с целью обеспечения изотропии СВОЙСТВ по высоте и сечению .столби жидкой масса в кожухе , электрода и ококсованного рабочего конца электрода, в качестве соединения щелочного металла она содержит оксид щелочного металла при следующем соотношении компонентов, вес.%:

Продолжение табл. 2

Термоантрацит

Каменноугольный

кокс

Каменноугольный

пек

Оксидщелочного

металла

Источники Информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-30—Публикация

1981-03-30—Подача