ел

Ч

4 Изобрелениа относится к электро термическим процессам, в частности к электрометаллур1ии ф-ерросплавов, цветных метадглоБ и сплавов, к злек тротермии фосфора, карбида кальция и предназначено для использовапия при изготовлении непрерывных само- обжигающихся электродов рудовосста новителъных электропечей. ii3EecT;-ia у г.период на я масса для самообжитагощихся электродов 1 следующего состава, вес„% П о j i у к о к с2 О - 4 5 Каменноугольный пек20-28 Термоантрацит Остальное 1 ;едостатком д. массы являет ся высокая реакционная способ -;ость обусловлеггная использованием полукокса, которая отрииательно сказывается на сяойк ости рабочего конца саглоо5жигаю1цегося электрода, Наиболее близкой к предлагаемом является электроднстя масса для сам о о G ж к г 3 ющ и X с я э л е к т р од о в р уд о ;io с с т а г i о в и т о ;i ъ а ы х э л е к т р о п е ч е 11 j yicmeTi.; состава. Becks: Те рмоа н трап и т Камсмноугольный Однако .;стная электродная waccci ;:я обеспечивает требуемьтй урове -, качества электродоп, npi-; форм:- con ании самообжигающет ся э ектрода па действук;иих рудовосста 1ОВ-п.ельиых эле строиечах тер антра::кт f подворгаяс) вторичном; нагреванию, проявляет себя как ное твердое тело. Следовательно, поведение наполнителей- в которЕ-г практи--;ecvo-i завершены npouecci i уса ки и лопедоние связую дего (каменно yro.j/rHbtfi Не:; /; которое подвергаетс термической деструкции, при их вэа модействик значительно отличается , Это обуславливает возкикновевие боу:ьших напряжений в местах контак связующего к наполнителей и привод к образованию микротреиин. При ис- пользовании в составе элек.5роднь;к масс 3 качестве наполнителя термоантрацита не всегда обеспечивается его прочная связь со связующим. Цель изобретения ханичаской прочности т к э д е к т р о д о в „ Поставленная цель достигается TBMf что электродная масса д. сам обжиг-ающйхся э.)ектродов рудовосста нозитедьных электропечей, включающая термоантрадит, кокс к камерноугодьный пек. дополнительно содерж непрокале нный антрацит при следуюгпем соотноменик; компонентов ма.с ,Л Термоантрацит 25-50 Кокс -25-50 Непрокаленный антрацит1-20 Каменноугольный пекОстальное Основное отличие прокаленного антрацита {термоантрацита/ от Kenipoкаленного заключается в своеобразии поведения последнего при прокалива П:и. При первичной термообработке изменение размеров частиц происходит -тод влиянием нескол7:эких факторов, в частности стремление увеличить амплитуду тепловых флуктаций приводит к увеличению размеров, а частичная дестр/кция и ликвидация ориентационных эффектов при температурах вьп-пе снижает размеры ча.дкц, В результате наблюдается медленный рост размера частиц антрацита при после чего рост прекращается и на-чкнается :/садка вплоть до ( температ -ра получения термоантрацита ), Деструкция и ликвидация ориентацконных Э(рфектов носят необратимый характер, поэтому пш охлаждении уменьшение размеров частиц происходит только вследствие снижения а плитуды тепловых флуктуации атомов и молекул и более интенсивно, чем рост размс-ров при нагревании о В итоге размеры частиц охлажденного термоантрс1цита всегда меньше размера исходньйх частиц. При noiiTopHOM нагреве термоантраит ведет себя как обычное твердое тело. т,е, кривые изменения размеров или нагревании и охлаждении совпа;:,ают .. Каменксгугодьный пек, используе -.шй в ;сачестве; связующего, при нагревании в рез -лыате деструкции также уме; ь«1аетс:я а объеме. Практи1 -а изготовления композитных :,к5. териалоЕ- путем обжига свидетельстг,ует, что изделие тем прочнее, чем блине снойства составляющих компонентов , Оптиг.аяьное содержание непрокалег ного исходного антрацита в шихте составляв 1-20%, Уменьшение доли не:прокалек:нога исходного антрацита ке оказывает сутцественного влияния на физико-механические характеристики углеродистых масс,- а увеличение его доли выше 20% приводит к некоторому увеличению удельного электросопротивления массы. Увеличение содержания термоантрацита более 50% приводит к снижению механической прочности электрода, а уменьшение его количества ниже 25% в,лечет снихсение термической стойкости угольного блока. Повышение содержания каменноугольного кокса выше 50% приводит к снижению термической стойкости электрода, а уменьшение доли его ниже 25% вызывает понижение механической прочности электрода.

Содержание каменноугольного пека должно составлять 20-28%. Увеличение каменноугольного пека более 28% вызывает его перерасход и требует значительных затрат энергии на коксование электрода, а уменьшение количества пека менее 20% не обеспечивает прочной связи компонентов между собой, а также резко снижает физико-механические свойства электрода .

Электродную массу изготавливают следующим образом.

Термоантрацит и кокс прокаливают при 1200-1300°С, после чего термоантрацит подвергают, дроблению по фракции менее 20 мм, а кокс и непрокаленный исходный антрацит - до фракции 0-4 мм с последукядим рассевом на барабанных ситах или грохотах. Подготовленные материалы дозируют по видам сырья и гранулометрическому составу в соответствии с заданной рецептурой массы, а затем вместе со связующим подают в смесители, где осуществляется их перемешивание в течение 3-5 мин при 130180°С. После перемешивания в смесителе углеродная масса подвергается виброобработке и поступает на формовочную машину, где она формируется в брикеты и по транспортеру подается в короба, в которых доставляется на склад готовой продукции или в плавильные цеха для загрузки в самообжигающиеся электроды.

Термоантрацит для приготовления электродной массы (ГОСТ 4794-751 содержит золы не более 5,0%, влаги не более 1,5%, удельное электросопротивление не более 1000 Ом-мм /м.

Фракция, мм Содержание, %

5

30-35

20 10 25-30 4 30-40

Каменноугольный кокс для приготовления электродной массы (гост 18686-73 ) содержит,%: зола

не более 10,5, сера не более 1,0, влага не более 5,0.

Фракция, мм Содержание,%

1-430-70

130-70

Каменноугольный пек для приготов- ления электродной массы (ГОСТ 1020073/ имеет следуетцие показатели

Температура

размягчения,

С 65-70 Не более 0,3

Зольность, %

Содержание

Не более 0,5

воды в пеке,%

Выход лету53-63чих веществ,%

Непрокаленный антрацит для приготовления электродной массы (гост 9804-75) имеет следуквдие показатели:

Не более 5

Зольность,

Содержание

рабочей

Не более 6,0

влаги, %

Содержание

общей сеНе более 2,О

ры, % Содержание,%

Фракция, мм 1-4 30-70 30-70 1 Каменноугольный пек (ГОСТ 10200-73/

Имеет следугацие показатели: Температура размягчения,°С

65-70 Зольность, % Не более О,3 Содержание воды в пеке, %Не более 0,5 Выход летучих веществ,% 53-63 Непрокаленный антрацит (ГОСТ 980475) имеет следующие показатели;

Зольность,%

Не более 5 Содержание рабочей влаги, %

Не более 6,0 Содержание общей серы, %

Не более 2,0%

Фракция, мм Содержание, % 1-4 30-70 г.1 30-70

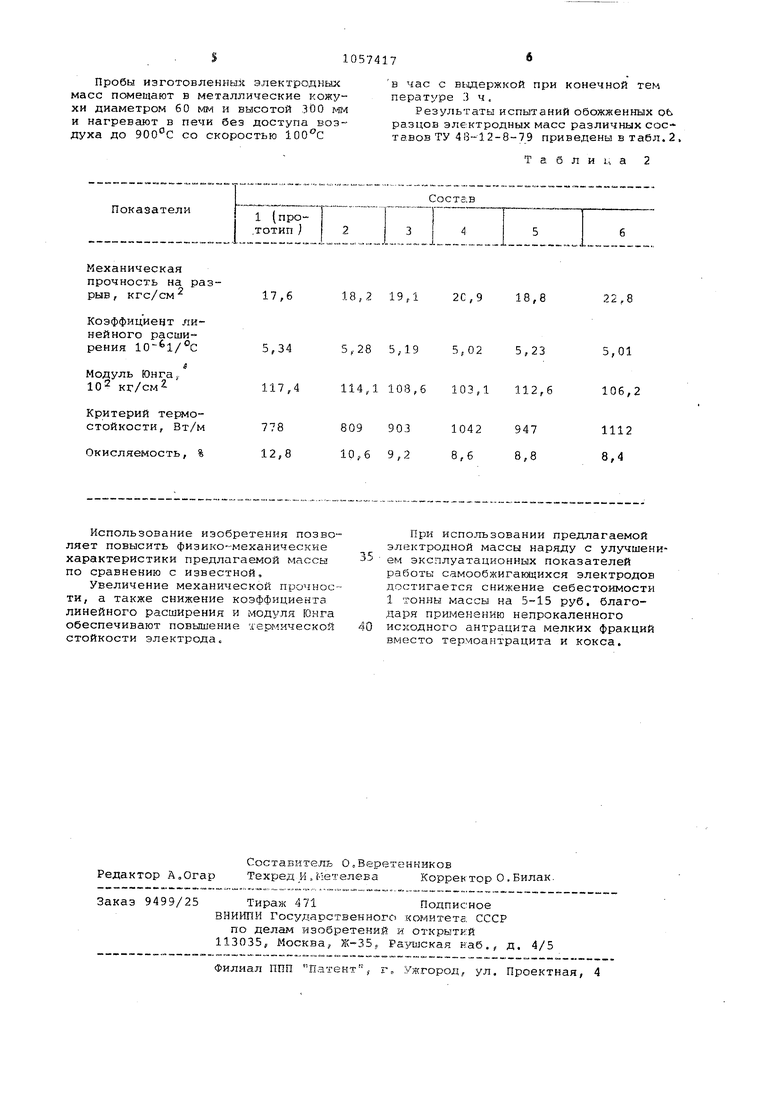

Содержание компонентов в составах лектродных масс приведено в табл, 1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Углеродная масса для самообжигающихся электродов | 1977 |

|

SU704896A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1975 |

|

SU600212A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1978 |

|

SU715647A1 |

ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ЭЛЕКТРОПЕЧЕЙ, включанвдая термоантрацит, кокс и каменноугольный пек, отличающаяся тем, что, с целью повыиения механической прочности и термостойкости, она дополнительно содержит непрюкаленный антрацит при следующем соотношении компонентов, мас.%: 25-50 Термоантрацит 25-50 Кокс Непрокаленный 1-20 антрацит Каме н ноуголь ный Остальное пек

Каменноугольный

20 пек

28

20

20

24

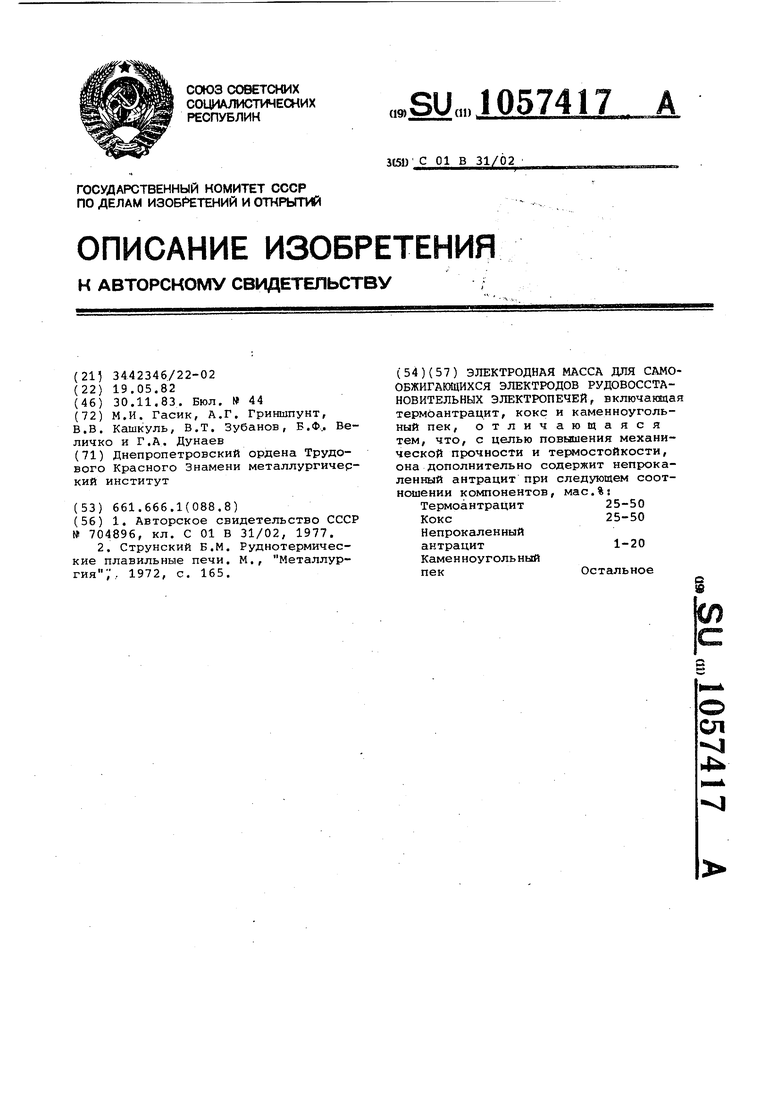

Пробы изготовленных электродных масс помещают в металлические кожухи диаметром 60 мм и высотой 300 «vl и нагревают в печи без доступа воздуха до 900°С со скоростью ЮО-С Механическая прочность на разрыв, кгс/см 17,618,219,1 Коэффициент линейного расширения5,345,,285Д9 в Модуль Юнга; 10 кг/см 117,4114Д108,6 Критерий термостойкости, Вт/м 778809903 12,810,69,2 Окисляемость, %

Использование изобретения позволяет повысить физико-механические характеристики предлагаемой массы по сравнению с известной.

Увеличение механической прочности, а также снижение коэффициента линейного расширения и модуля Юнга обеспечивают повышение термической стойкости электрода

в час с вьадержкой при конечной тем пературе 3 ч.

Результаты испытаний обожженных оь разцов эле.ктродных масс различных составов ТУ 48-12-8-79 приведены в табл.2,

Таблица 2

При использовании предлагаемой электродной массы наряду с улучшением эксплуатационных показателей работы самооби игающихся электродов достигается снижение себестоимости 1 тонны массы на 5-15 руб. благодаря применению непрокаленного исходного антрацита мелких фракций вместо термоантрацита и кокса. 2С,918,822,8 5,025,235,01 103,1112,6106,2 10429471112 8,68,88,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Углеродная масса для самообжигающихся электродов | 1977 |

|

SU704896A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Струнский Б.М | |||

| Руднотермические плавильные печи | |||

| М., Металлур1972, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| гия | |||

Авторы

Даты

1983-11-30—Публикация

1982-05-19—Подача