Изобретение относится к области черной и цветной металлургии и может быть использовано при производстве электродных масс самообжигающихся электродов рудовосстановительных электропечей.

Целью изобретения является повышение эксплуатационной стойкости самообжигающихся электродов.

Применение предлагаемого способа изготовления электродной массы обусловлено тем, что при снижении температуры смешения электродной массы приводит к резкому снижению содержания влаги в брикетах с массой.

Снижение влажности при использовании предлагаемого способа описывается следующим механизмом:

Водяные капли, захватываемые жидкой электродной массой, при формовке брикета имеют температуру 50-70°С (нагрев воды с 20°С происходит за счет тепла электродной массы). При дальнейшем нагреве воды до 99°С ее объем увеличивается в 1,02 раза, т.е. практически не изменяется. При отсутствии объемных изменений водяных включений, содержащихся внутри брикетов электродной массы, дальнейшее охлаждение брикетов не вызывает внутренних механических деформаций с образованием пор и трещин, что позволяет исключить дополнительный транспорт влаги в объем брикета, в том числе при непосредственном контакте поверхности брикета с водой.

В электродном цехе Никопольского завода ферросплавов была произведена партия электродной массы с пониженной температурой смешения твердых компонентов со связующими. В качестве исходных компонентов для получения электродной массы использовали следующие материалы: термоантрацит, ГОСТ 4794-75 не более 0,5%, влаги не более 0,3%, серы не более 1.9%, летучих не более 0,5%, УЭС не более 2000 Ом.мм5/м, истинной плотностью 1,8-1,9 г/см3, фракции, мм: Фракции, ммСодержание, % более 20 5 0-20 30-35 4-10 . 25-30 менее 4 30-40 Кокс, ГОСТ 18686-73 содержания:

серы, не более2,0% воды, не более 10.5%

00

о

го

ществ,

осоп

5,0% 1.2%

900 Ом мм2/м содержание 20% остальное

Среднетемлературный каменноугольный пек с температурой размягчения 65- 70°С, ГОСТ 10200-73

Зольность, % не более-3 содержание воды, % не более -0,5 выход летучих веществ, % -53-63 плотность, г/см3, не более -1,3, содержание веществ, не растворимых в толуоле («фракция, %) - -25-31 Смешение компонентов производили в смесителе СНК-300 при температуре 120- 140°С. Формование брикетов электродной массы и охлаждение сформованных брикетов водой осуществляли при температуре 70-99°С.

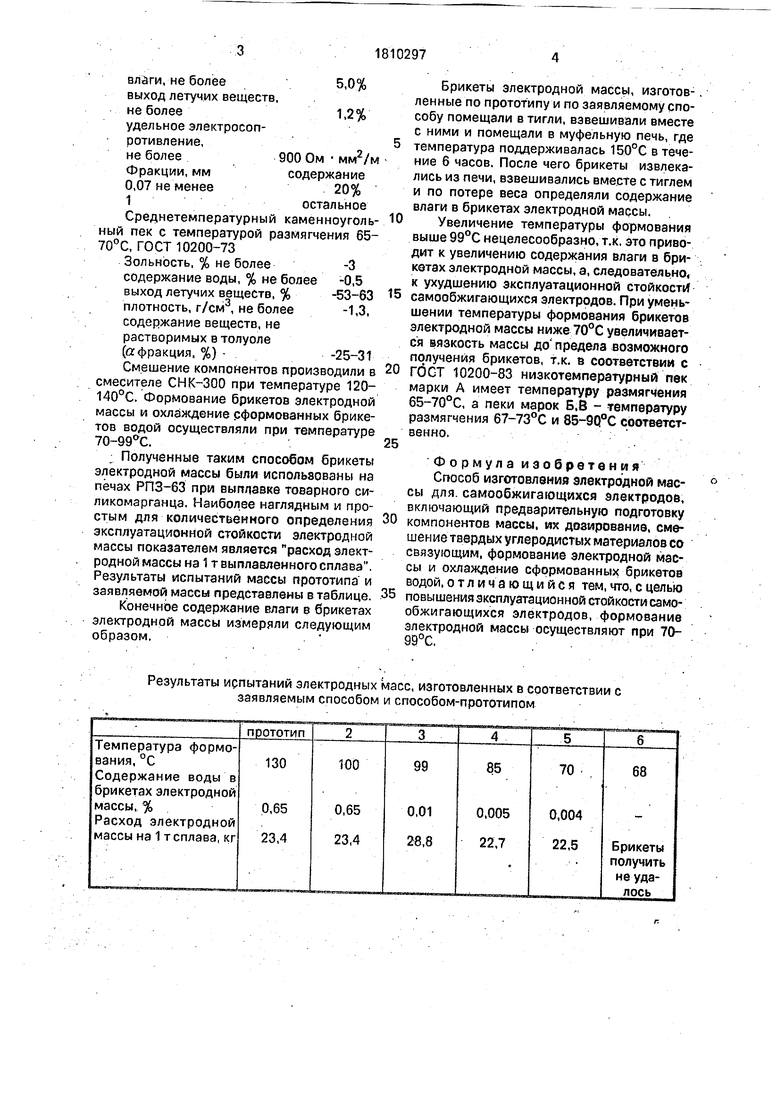

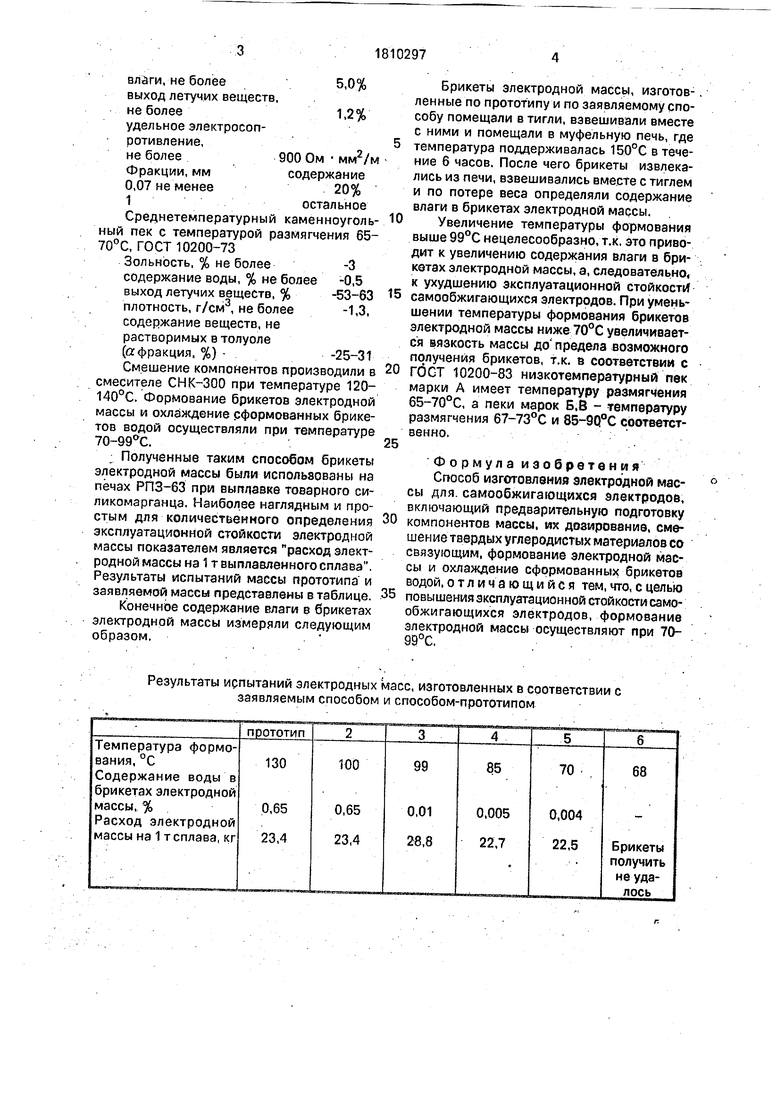

Полученные таким способом брикеты электродной массы были использованы на печах РПЗ-63 при выппаэке товарного си- ликомарганца. Наиболее наглядным и простым для количественного определения эксплуатационной стойкости электродной массы показателем является расход электродной массы на 1 т выплавленного сплава. Результаты испытаний массы прототипа и заявляемой массы представлены в таблице. Конечное содержание влаги в брикетах электродной массы измеряли следующим образом.

Брикеты электродной массы, изготовленные по прототипу и по заявляемому способу помещали в тигли, взвешивали вместе с ними и помещали в муфельную печь, где

температура поддерживалась 150°С в течение 6 часов. После чего брикеты извлекались из печи, взвешивались вместе с тиглем и по потере веса определяли содержание влаги в брикетах электродной массы.

Увеличение температуры формования выше 99°С нецелесообразно, т.к. это приводит к увеличению содержания влаги в бри- котах электродной массы, а, следовательно, к ухудшению эксплуатационной стойкости

самообжигающихся электродов. При уменьшении температуры формования брикетов электродной массы ниже 70°С увеличивается вязкость массы до предела возможного получения брикетов, т.к. в соответствий с

ГОСТ 10200-83 низкотемпературный пек марки А имеет температуру размягчения 65-70°С, а пеки марок Б,В - температуру размягчения 67-73°С и 85-9Q°C соответственно.

0

5

Формула изобретения Способ изготовления электродной массы для. самообжигающихся электродов, включающий предварительную подготовку компонентов массы, их дозирование, смешение твердых углеродистых материалов со связующим, формование электродной массы и охлаждение сформованных брикетов водой, отличающийся тем, что, с целью повышения эксплуатационной стойкости само- обжигающихся электродов, формование электродной массы осуществляют при 70- 99°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электродной массы самообжигающегося электрода | 1991 |

|

SU1767706A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Способ изготовления углеродсодержащей массы для самообжигающихся электродов | 1981 |

|

SU1000395A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| Углеродная масса для самообжигающихся электродов | 1977 |

|

SU704896A1 |

| Способ изготовления углеродистой массы для самоспекающегося электрода | 1983 |

|

SU1109963A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU998336A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

Сущность изобретения: Готовят компоненты электродной массы, дозируют и смешивают твердые углеродистые материалы со связующим. Полученную электродную массу формуют при 70-99°С и охлаждают водой. Получают брикеты с содержанием воды 0,004-0,65%. 1 табл.

Результаты испытаний электродных масс, изготовленных в соответствии с заявляемым способом и способом-прототипом

| М.И.Гасих | |||

| Самообжигающиеся электроды рудовосстановительных электропечей | |||

| М.: Металлургия, 1976, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-23—Подача