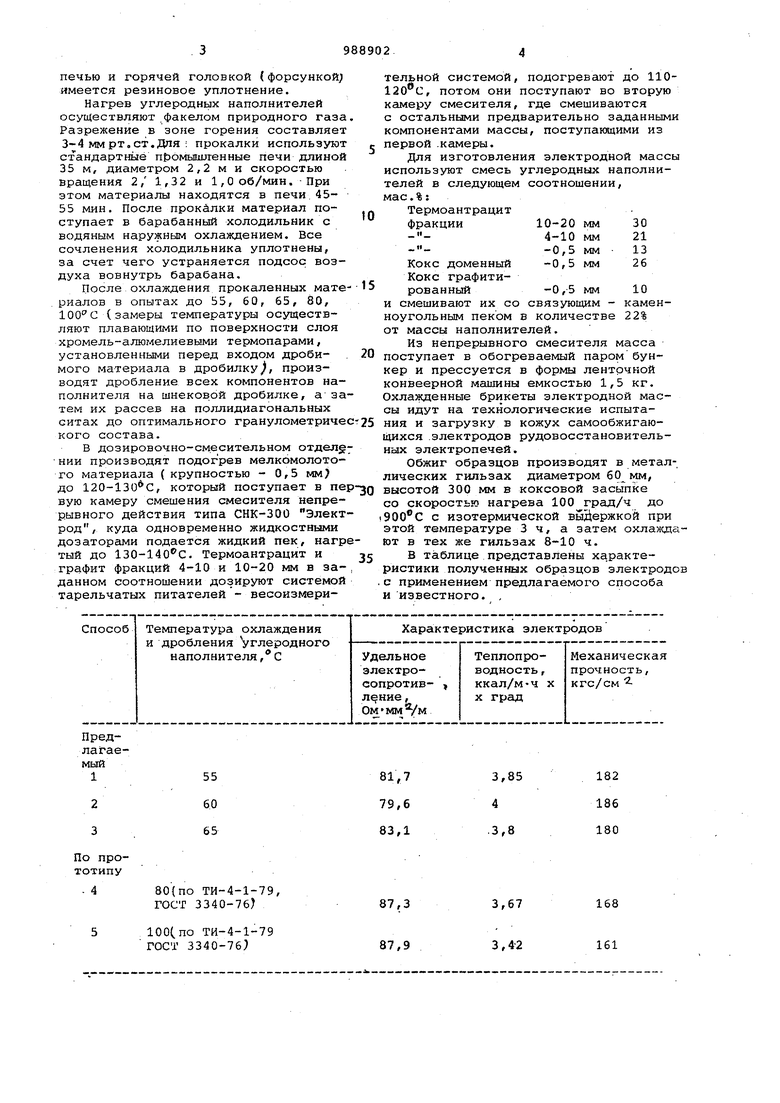

Изобретение относится к электродной пpo eдaлeннocти и может быть использова{{о при получении самообжиГсцощнхся и графитированных электродов . Известен способ подготовки углеродного наполнителя, включающий его прокаливание, охлаждение, дробленые при температуре , рассев ij. Однако получаемые на ос«ове этого способа углеродные изделия имеют низ кую теплопроводность и малоплотны. Наиболее близким к предлагаемому является способ, включающий последовательное прокс1ливаниё углеродного наполнителя гтГри 1150-1250 0, охлаждение до 80-1ОО С, дробление при это температуре и рассев на фракции 2Д. Однако данный способ характеризуется недостаточно высокой электропроводностью и механической прочностью электродов, получаемых на основе данного наполнителя. цель изобретения - повышение элек ропроводности и механической прочности электродов. Поставленная цель достигается тем, что согласно способу подготов-, ки углеродного наполнителя для элект родных масс, включающему последовательное прокаливание, охлаждение, дробление и рассев на фракции, охлаждение ведут до 55-65 с и дробление осуществляют при 55-65 0. Опытным путем установлено, что при Исследовании прочности при 20-140 С углеродные напсхпнители (термоантрацит кокс, антрацит ; графит) имеют максимальную структурную прочность при 55-65 С. В результате йри их дроблеиии в указанном интерваше температур образуется меньше пор в материале и вследствие монолитности его кусков повыииется теплопроводность и прочность конечного изделия. Поэтому после прокаливания наполнителя в отличие от прототипа целесообразно охлаждение его проводить до 55-65 0 и затем при этой температуре дробить. П р и м ё р. В качестве компонентов углеродного наполнителя массы применяют термоантрацит ГОСТ 4794-75, кокс электродный ГОСТ 9985-62, графитовые добавки, йрокаливаекые перед дроблением в. трубчатапс -аргицакиаихся печах до , и соответственно. Для предотвращения подсоса воздуха в зазоре между печью и горячей головкой (форсункой; имеется резиновое уплотнение. Нагрев углеродных наполнителей осуществляют факелом природного газа Разрежение в зоне горения составляет 3-4 мм рт,ст.Для ; прокалки используют стандартные п{э6мы11игенные печи длиной 35 м, диаметром 2,2 м к скоростью вращения 2/ 1,32 и 1,0 об/мин. -При этом материалы находятся в печи 4555 мин. После прокалки материал поступает в барабанный холодильник с водяным наружным охлаждением. Все сочленения холодильника уплотнены, за счет чего устраняется подсос воздуха вовнутрь барабана. После охлаждения прокаленных мате риалов в опытах до 55, 60, 65, 80, ЮОС (замеры температуры осуществляют плавающими по поверхности слоя хромель-алюмелиевыми термопарами, установленными перед входом дробимого материала в дробилку, производят дробление всех компонентов наполнителя на шнековой дробилке, а за тем их рассев на поллидиагональных ситах до оптимального гранулометриче кого состава. В дозировочно-смесительном отдел§ НИИ производят подогрев мелкомолотого материала ( крупностью - 0,5 мм) до 120-130 С, который поступает в пе вую камеру смешения смесителя непрерывного действия типа СНК-300 Элект род, куда одновременно жидкостными дозаторс1ми подается жидкий пек, нагр тый до 130-14О С. Термоантрацит и графит фракций 4-10 и 10-20 мм в заданном соотношении дозируют системой тарельчатых питателей - весоизмерительной системой, подогревают до 110120 С, потом они поступают во вторую камеру смесителя, где смешиваются с остальными предварительно заданными компонентами массы, поступающими из первой -Камеры. Для изготовления электродной массы используют смесь углеродных наполнителей в следующем соотношении, мае.%: Термоантрацит 10-20мм фракции 11 4-10мм -О,5мм -О,5мм Кокс доменный Кокс графити-0,5мм рованный и смешивают их со связующим - каменноугольным пеком в количестве 22% от массы наполнителей. Из непрерывного смесителя масса поступает в обогреваемый паром бункер и прессуется в формы ленточной конвеерной машины емкостью 1,5 кг. Охлажденные брикеты электродной массы идут на технологические испытания и загрузку в кожух самообжигающихся .электродов рудовосстановительных электропечей. Обжиг образцов производят в металлических гильзах диаметром 60 мм, высотой 300 мм в коксовой засыпке со скоростью нагрева 100 град/ч до ЭОС®С с изотермической вййержкой при этой температуре 3 ч, а затем охлаждают в тех же гильзах 8-10 ч. В таблице представлены характеристики полученных образцов электродов с применением предлагаемого способа и известного. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Способ изготовления углеродсодержащей массы для самообжигающихся электродов | 1981 |

|

SU1000395A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| Способ изготовления электродной массы | 1981 |

|

SU1001517A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2256609C1 |

| Углеродная масса для самообжигающихся электродов | 1977 |

|

SU704896A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

55 60 65

80{по ТИ-4-1-79, ГОСТ 3340-76)

100(.по ТИ-4-1-79 ГОСТ 3340-76)

3,85

182 4 186 180 .3,8

87,3

3,67

168

87,9

3,42

161

Из таблицы видно, что электроды, полученные с применением предлагаемого способа, имеют повышенную теплопроводность (на 10-12%) более высокую прочность (на 8-10% по сравнению с электродами, полученными с применением известного способа подготовки углеродного наполнителя. Формула изобретения

Способ подготовки углеродного наполнителя для электродных масс углеродных электродов, включающий пЬсле- довательное прокаливание, охлгикдвние, дробление и рассев на Фракции, отличающийся тем, что, с Целью повышения электропроводности

и механической прочности электродов, охлаждение ведут до 55-65 С и дробление осуоцествляют при SS-bS C.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-15—Публикация

1981-03-05—Подача