Изобретение относится к вращающимся печам и .может быть использовано в промьшшенности строительных материалов, например, при производстве керамзита.

Известна вращанмдаяся печь, в которой соосно с наружной поверхностью по одной из концевых частей установлены два цилиндрических кожуха (1 3

К недостаткам известной конструкции относятся увеличенные теплопотери, а также снижение качества готового продукта при интенсивном охлаждении.

Наиболее близкой по технической сущности к изрбретению является вращающаяся печь, включанлцая корпус с кожухом, щ}оводными и ОПОРНЫМИ элементами, устройство для сжигания топлива с дутьевым, вентилятором и устройство .для )1невмотранспорта материала с накопительным бункером .

Недостатком известной является отсутствие возможности одновременной утилизации тепла нагретого корпуса печи и тепла отготовой продукции, что объясняется их конструктивным несовершенством.

. Цель изобретения - утилизация тепла, упрощение эксплуатации печи и пО вышение качества готового продукта.

Поставленная цель достигается тем, что во вращающейся печи для обжига строительного материала, включакядей корпус с кожухом, приводными и опорными элементами, устройство для сжигания топлива с дутьевым вентилятрром и устройство для пневмотранспорта материала с накопительным бункером, кожух выполнен неподвижным

10 и разделен на секции с продольной щелью в нижней части, соединенные воздуховодом с устройством для пневмотранспорта материала, при этом накопительный бункер снабжен устрой15ством для пылеотделения и соединен с дутьевым вентилятором.

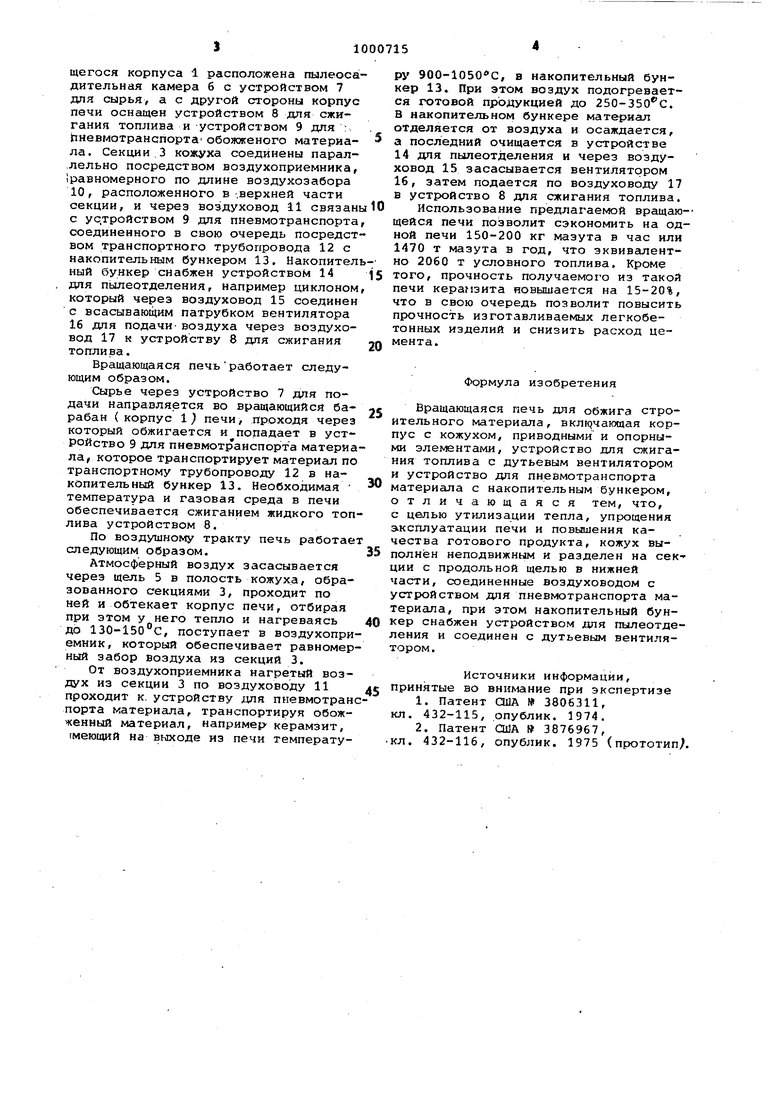

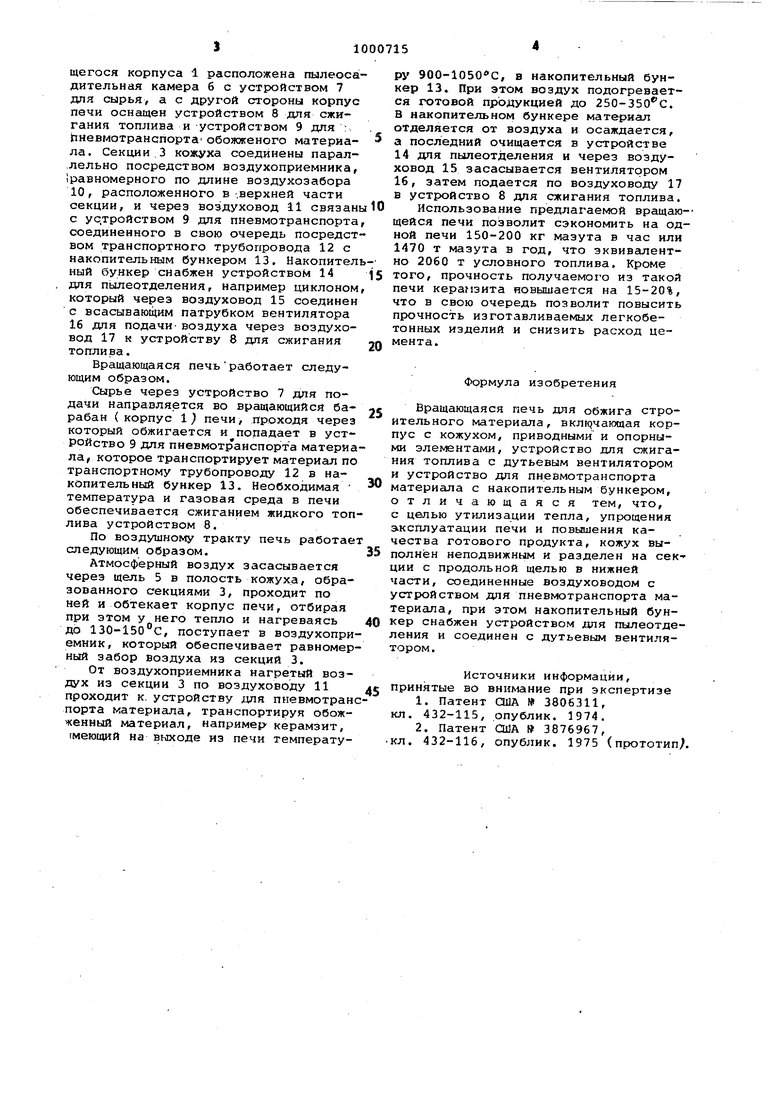

На Чертеже изображена вращающаяся печь, общий вид,,

Вращающаяся печь для обжига стро20ительных или янах. материалов состоит из вращающегося корпуса 1, снабженного опорными и приводными элементами ( венцами) 2 я охваченного неподвижным кожухом, разделенным на сек25ции 3, причем опорные и приводные элементы корпуса кожухом не охвачены. Секции 3 кожуха закреплены на опорах 4. и выполнены в нижней части продольной щелью 5 для забора наруж30ного воздуха. С одного конца вращающегося корпуса 1 расположена пылеосадительная камера б с устройством 7 для сырья, а с другой стороны корпус печи оснащен устройством 8 для сжигания топлива и устройством 9 для :. Ьневмотранспорта обожженого материала. Секцик З кожуха соединены парал.лельно посредством воздухоприемника, 1равномерного по длине воздухозабора 10, расположенного в-.верхней части секции, и через воздуховод 11 связаны с ус.тройством 9 для пневмотранспорта, соединенного в свою очередь посредством транспортного трубопровода 12 с накопительным бункером 13. Накопительный бункер снабжен устройством 14 для пылеотделения, например циклоном, который через воздуховод 15 соединен с всасывающим патрубком вентилятора 16 для подачи- воздуха через воздуховод 17 к устройству 8 для сжигания топлива.

Вращающаяся печьработает следующим образом.

через устройство 7 для подачи направляется во вращающийся барабан ( корпус 1} печи, проходя через который обжигается и попадает в устройство 9 для пневмотранспорта материала, которое транспортирует материал по транспортному трубопроводу 12 в накопительный бункер 13. Необходимая температура и газовая среда в печи обеспечивается сжиганием жидкого топлива устройством 8.

По воздушному тракту печь работает следующим образом.

Атмосферный воздух засасывается через щель 5 в полость кожуха, образованного секциями 3, проходит по ней и обтекает корпус печи, отбирая при этом у него тепло и нагреваясь до 130-15ос, поступает в воздухоприемник, который обеспечивает равномерный забор воздуха из секций 3.

От воздухоприемника нагретый воздух из секции 3 по воздуховоду 11 проходит к. устройству для пневмотранспорта материала, транспортируя обожженный материал, например керамзит, гмеющий на выходе из печи температуру 900-1050 С, а накопительный бункер 13 При этом воздух подогревается готовой продукцией до 250-350 С. В накопительном бункере материал отделяется от воздуха и осаждается, а последний очищается в устройстве 14 дня пьллеотделения и через воздуховод 15 засасывается вентилятором 16, затем подается по воздуховоду 17 в устройство 8 для сжигания топлива.

Использование предлагаемой вращаиощейся печи позволит сэкономить на одной печи 150-200 кг мазута в час или 1470 т мазута в год, что эквивалентно 2060 т условного топлива. Кроме того, прочность получаемого из такой печи керапзита повышается на 15-20%, что в свою очередь позволит повысить прочность изготавливаемых легкобетонных изделий и снизить расход цемента.

Формула изобретения

Вращающаяся печь для обжига строительного материала, вкл рчающая корпус с кожухом, приводными и опорными элементами, устройство для сжигания топлива с дутьевым вентилятором и устройство для пневмотранспорта материала с накопительным бункером, отличающаяся тем, что, с целью утилизации тепла, упрощения эксплуатации печи и повышения качества готового продукта, кожух выполнен неподвижным и разделен на секции с продольной щелью в нижней части, соединенные воздуховодом с устройством для пневмотранспорта материала, при этом накопительный бункер снабжен устройством для пылеотделения и соединен с дутьевым вентилятором.

Источники информации. Принятые во внимание при экспертизе

1.Патент США 3806311, кл. 432-115, опублик. 1974.

2.Патент США 3876967,

кл. 432-116, опублик. 1975 (прототип

11

W f

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь | 1982 |

|

SU1059392A1 |

| Энерготехнологический агрегат | 1981 |

|

SU1044938A1 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| Котлоагрегат для сжигания угля, дробленных коммунальных отходов и способ его работы | 2021 |

|

RU2772092C1 |

| СПОСОБ УТИЛИЗАЦИИ ГОРОДСКИХ ОТХОДОВ И УСТРОЙСТВО, ЕГО ОБЕСПЕЧИВАЮЩЕЕ | 2005 |

|

RU2292515C2 |

| Установка для термической регенерации формовочной смеси в кипящем слое | 1982 |

|

SU1129012A1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2216388C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| Способ сушки несгораемых сыпучих материалов и установка для его осуществления | 1989 |

|

SU1776949A1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2001 |

|

RU2180608C1 |

Авторы

Даты

1983-02-28—Публикация

1981-09-10—Подача