Изобретение относится к способу и установке для сушки несгораемых сыпучих материалов в псевдоожиженном слое и может быть использовано в промышленности строительных материалов и др.

Известен способ сушки и подогрева сыпучих материалов с широким гранулометрическим спектром с использованием газовой или парообразной среды путем теплопередачи частицам в кипящем слое непосредственно с помощью горячего турбулизованно- го газа, обеспечивающего состояние взвешенного слоя, и косвенно - с помощью теплообменник поверхностей, а также с помощью механического перемещения грубой гранулометрической фракции в горячем кипящем слое.

Недостатками этого способа являются увеличенные затраты энергоресурсов за счет потери тепла при нагревании газового теплоносителя, при перемещении его по теплоподводящей системе под газораспределительную решётку и на нагрев последней,невозможность использования теплового излучения на увеличение степени интенсивности сушки, снижение срока службы газораспределительной решётки от воздействия на неё высокотемпературного теплоносителя.

Наиболее близким техническим реше- нием является также способ сжигания топ- лива в кипящем слое, включающий разделение воздуха на две части, смешение одной из них с газовым топливом, подачу другой на организацию кипящего слоя и сжигание в нём газовоздушной смеси.

Недостатком этого способа является сложность регулирования температурного поля при сжигании газового топлива в кипящем слое влажного материала, так как одно- временно испаряющаяся влага от каждой частицы по всему объёму кипящего слоя способствует снижению температуры, а следовательно возникновению химического недожога и неэффективного расхода топ- лива, и затруднению повышения интенсивности сушки влажного материала в кипящем слое.

Известна сушильная установка для сыпучего материала во взвешенном слое, со- держащая специальную топку с горелкой для сжигания топлива, дутьевой вентилятор, бункер сырого продукта и питатель, сушильную камеру прямоугольного сечения с газораспределительной решёткой и взрыв- ным клапаном, подрешёточный газоподво- дящий корпус, газоотводящую систему, роторный питатель для удаления высушенного материала, дымосос, датчики температуры, давления и разрежения.

Недостатками сушильной установки являются сложность в содержании специально предусмотренной топки с горелкой для сжи- гамия топлива, способствующей увеличению затрат энергоресурсов, исключению исполь- зования теплового излучения на увеличение степени интенсивности сушки, снижению срока службы газораспределительной решётки от воздействия на неё высокотемпературного теплоносителя, высокие скорости

псевдоожижения по всему объёму сушильной камеры.

Наиболее близким техническим решением является установка для сушки несгора- емых пескообразных материалов во взвешенном слое, содержащая сушильную камеру прямоугольного сечения со взрывным клапаном, бункер с заслонкой, газораспределительное устройство в виде горелок с соплами для подвода воздуха, установленных в обойме, корпус подгорелочной камеры с патрубком подачи воздуха, сепаратор в верхней части сушильной камеры, подключенный через диффузор к пылегазоотводя- щей системе, систему подачи топлива с кранами и приборами регулирования, с датчиками температуры, давления и разрежения, дутьевой вентилятор, роторные питатели для загрузки и удаления материала, устройства контроля скоростей вращения.

Недостатком данной сушильной установки являются слабая интенсивность сушки, высокие энергозатраты при термообработке сыпучего материала более крупной фракции, чем песок, над горизонтально расположенной горелкой, а также снижение срока службы горелки, так как крупные частицы, располагаясь близко к поверхности горелки, способствуют развитию высокой температуры между поверхностью горелки и кипящим слоем. Горячая горелка быстро изнашивается от абразивного воздействия крупных частиц сыпучего материала, перемещаемого по поверхности горелки при скоростях псевдоожижения для пескообразного материала.

Цель изобретения - интенсификация процессов сжигания, сушки, снижение энергозатрат и повышение надёжности.

Цель достигается тем, что способ сушки несгораемого сыпучего материала в зонах псевдоожиженного слоя топки с горелками, установленными под последним, путём подачи воздуха при температуре окружающей среды в горелки для разделения на различные по величине потоки, больший из которых вводят в слой материала для его псевдоожижения, а меньший - смешивают с газовым топливом с последующим вводом смеси в слой для сжигания и выводом материала слоя из топки после завершения суш- ки, в слой для его разогрева дополнительно подают предварительно разогретый твёрдый теплоноситель в виде песчаной фракции и одновременно непрерывно перемешивают эту фракцию с материалом слоя, а из последнего перед выводом из топки отделяют песчаную фракцию, которую возвращают в слой. Температуру ежигания топлива дополнительно контролируют по температуре футеровочной поверхности топки в зоне слоя, поддерживая её равной 550-650° С, а сушку и перемещение материала над горелками осуществляют при скоростях псевдоожижения, соответственно равных 3-4 м/с в зонах кипящего слоя и 7,5-8,5 м/с в зоне взвешенного слоя, а в установке для сушки несгораемого сыпучего материала в зонах псевдоожиженного слоя, содержащей установленное в сушильной камере прямоугольного сечения под слоем материала газораспределительное устройство в виде горелок с соплами для подвода воздуха, установленных в обойме, под которой расположена заключенная в корпус подгорелочная камера с патрубком подачи воздуха, сепаратор в верхней части, подключенный через диффузор к пылегазо- отводящей системе, а также роторные питатели для загрузки и удаления материала, обойма горелок установлена с наклоном в сторону питателя для удаления высушенного материала, корпус подгорелочной камеры в зоне под обоймой разделён на секции вертикальными перегородками, жёстко прикреплёнными к задней стенке корпуса, а в патрубке подачи воздуха в подгорелоч- ную камеру дополнительно установлены подвижные в горизонтальном направлении вертикальные перегородки, шарнирно соединённые с перегородками корпуса подгорелочной камеры, в верхней части сушильной камеры в её боковых стенках выполнены воронкообразные карманы с направленными вниз щелевидными каналами, соединёнными с нижней частью камеры,а сепаратор в нижней части над карманами снабжён отбойной решёткой, образованной рядом из V-образных жалюзи, обращённых раскрытой частью в сторону диффузора, оно дополнительно содержит понижающий трансформатор и потенциометр с микропереключателями, а каждая горелка снабжена электронагревателем для розжига, установленным над соплами каждой из обечаек в стенке сушильной камеры и выполненным каждый в виде заключенного в кожух металлического стержня, электрическисоединённогочерезмикропереключатели потенциометра с понижающим трансформатором.

Скорости витания песчаной фракции с размером частиц 0,25-5 мм значительно меньше скорости взвешенного слоя сыпучего материала крупной фракции с размерами частиц мм, но больше скорости псевдоожижения в сепарационной зоне,равной 1,4-1,6 м/с.

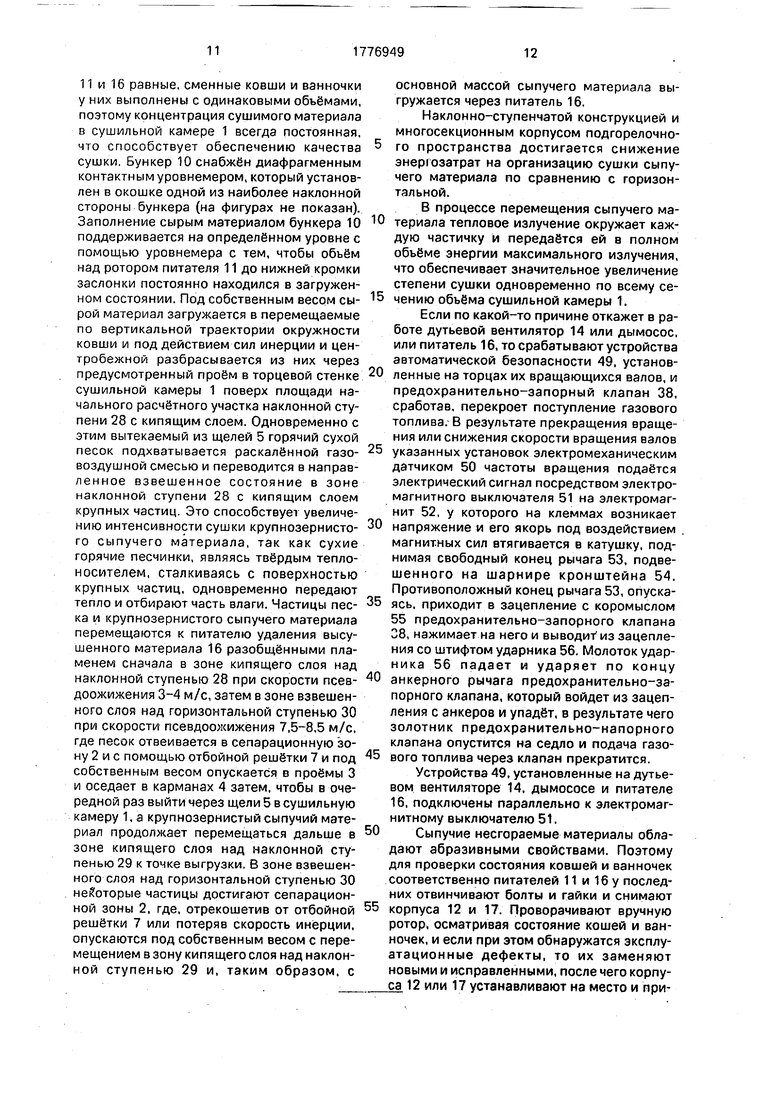

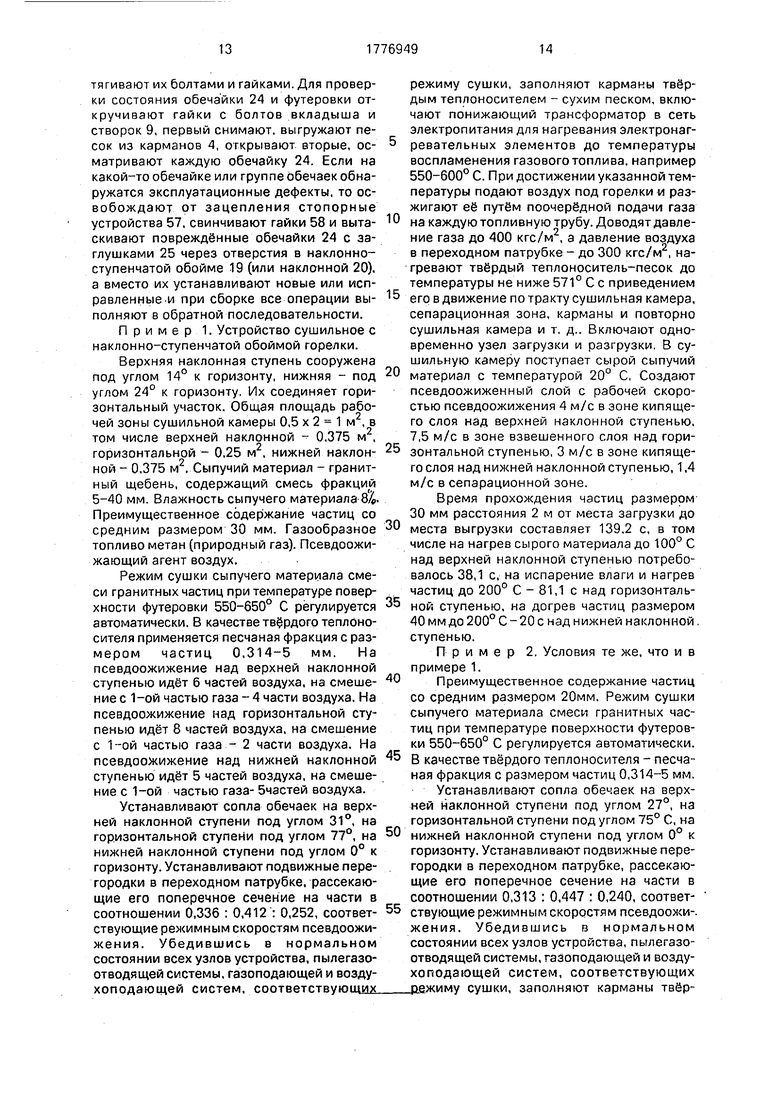

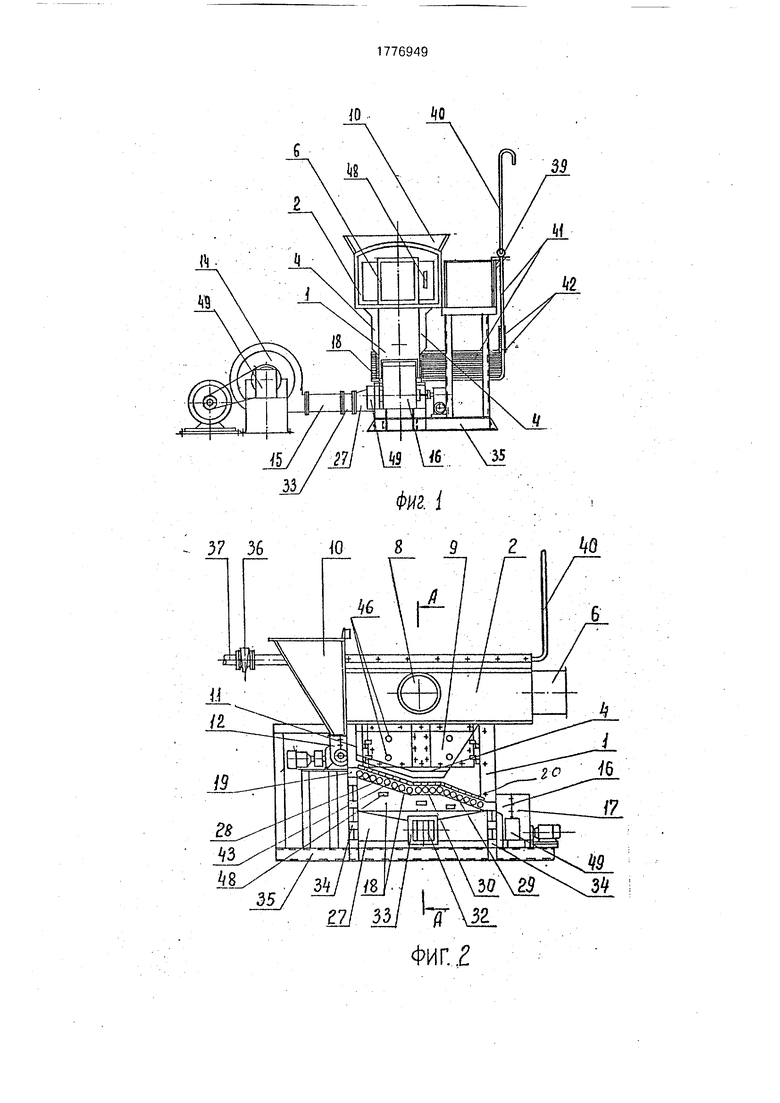

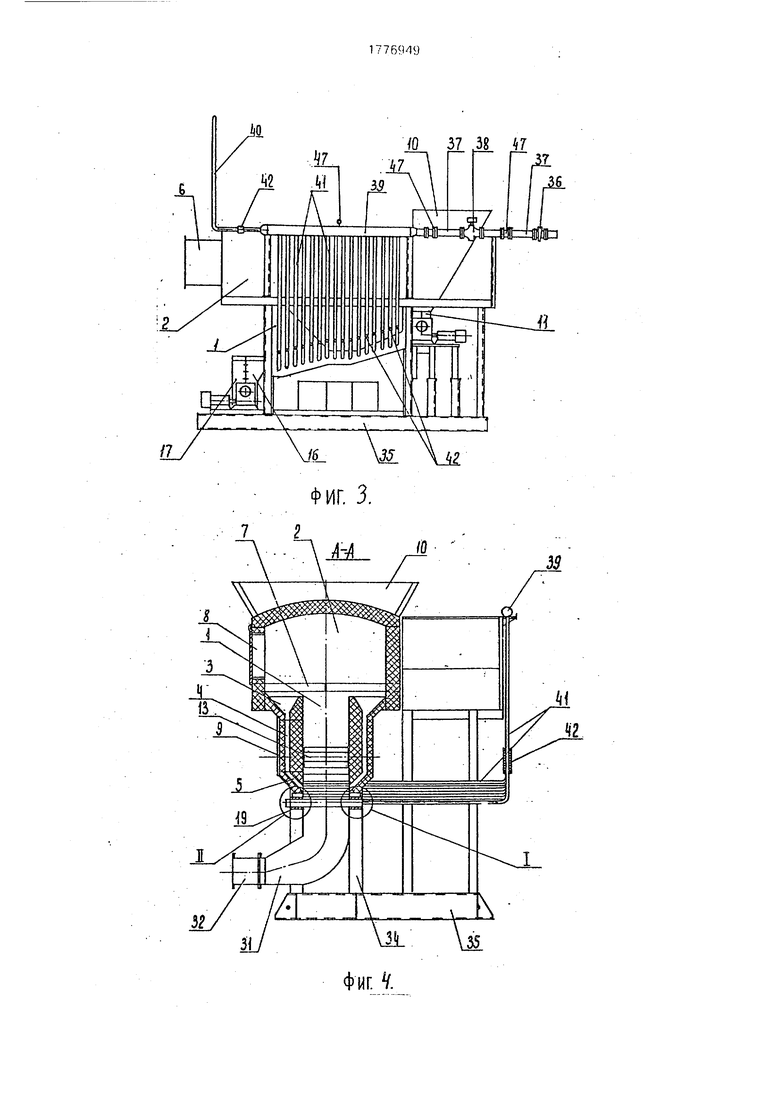

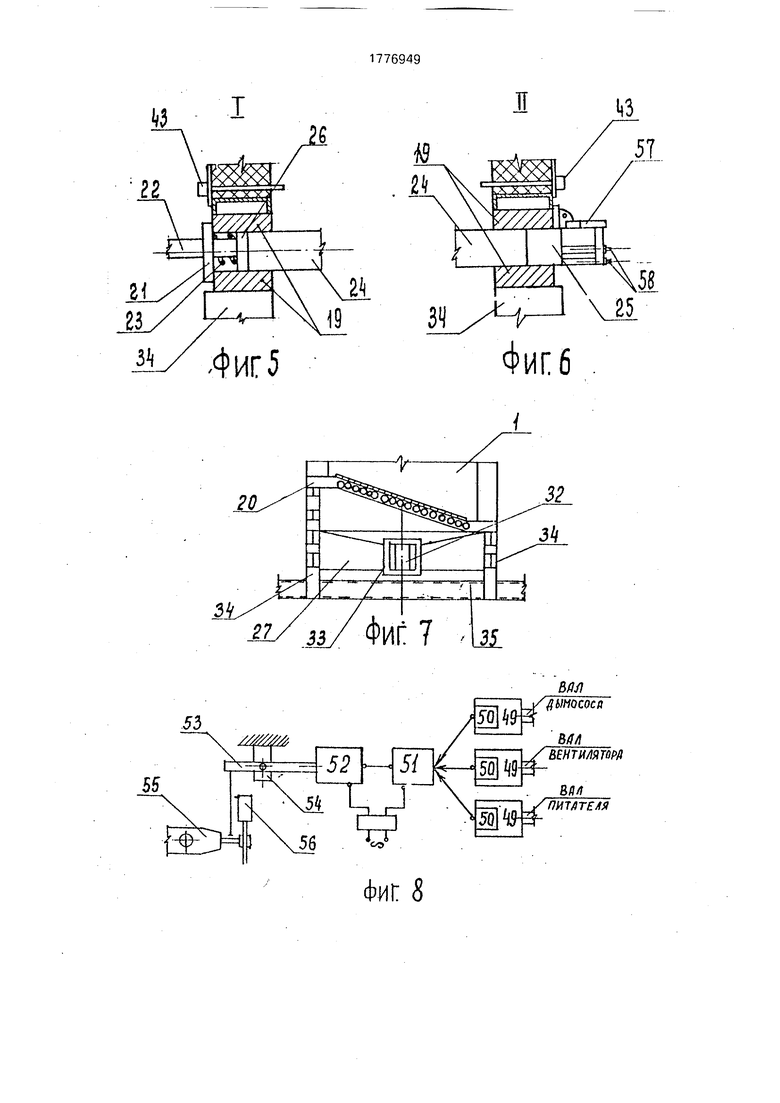

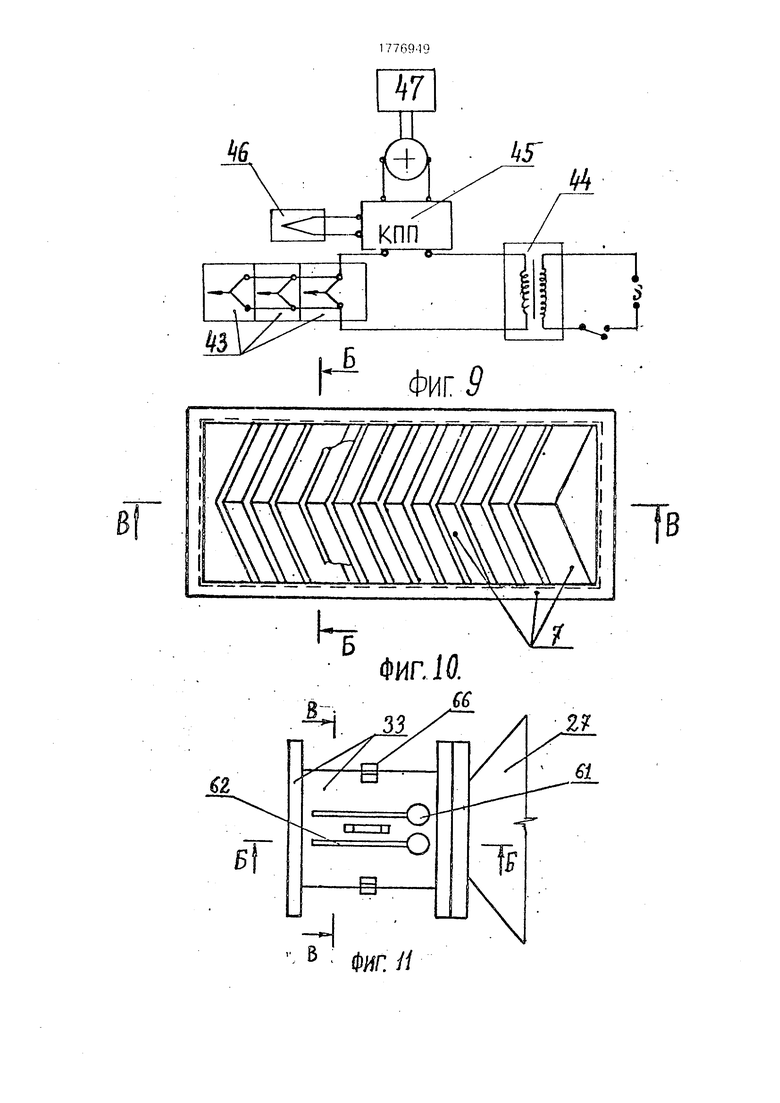

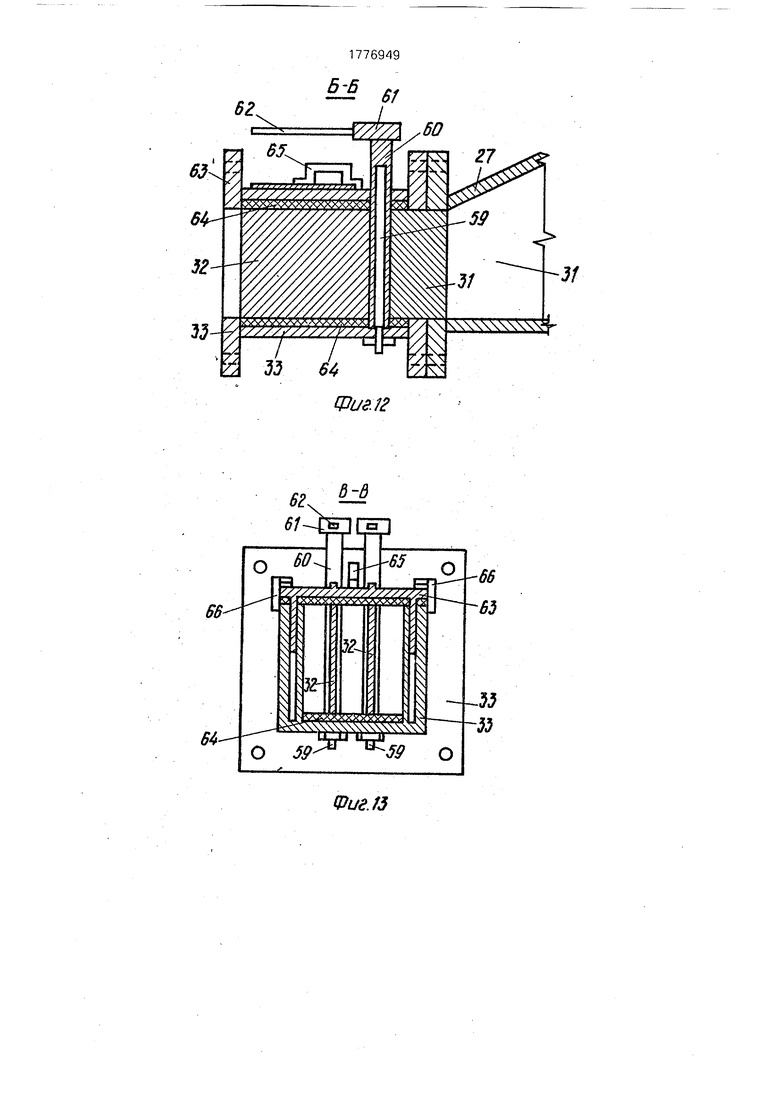

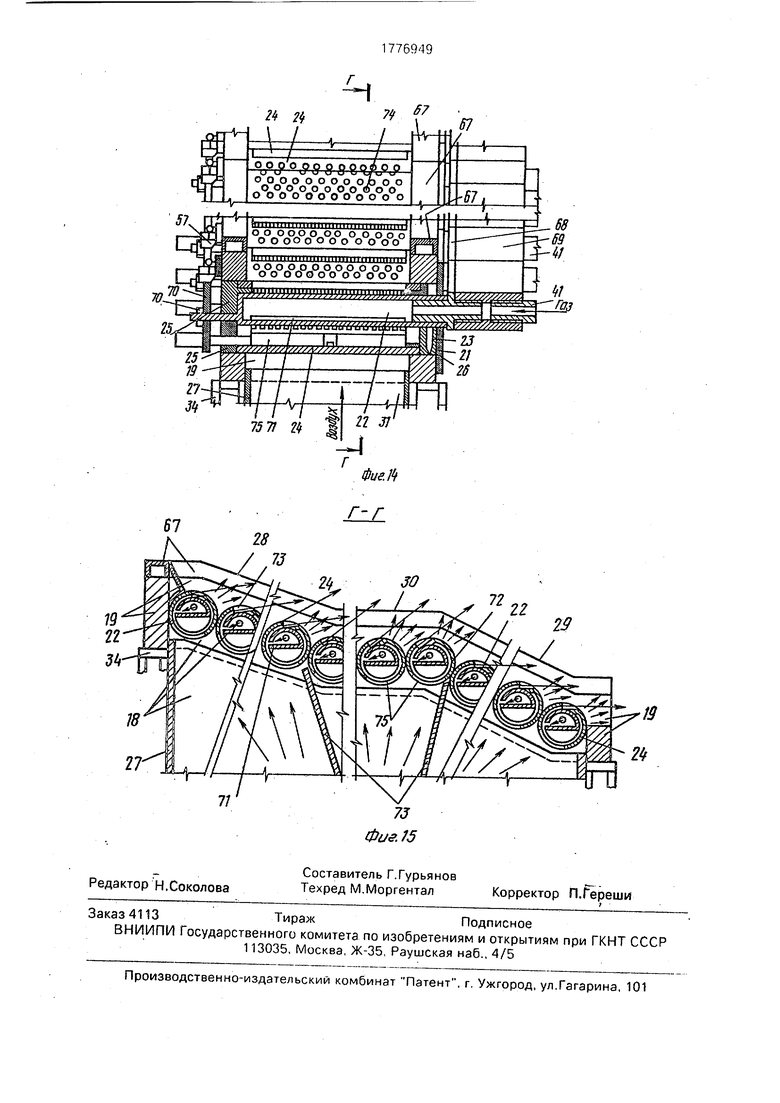

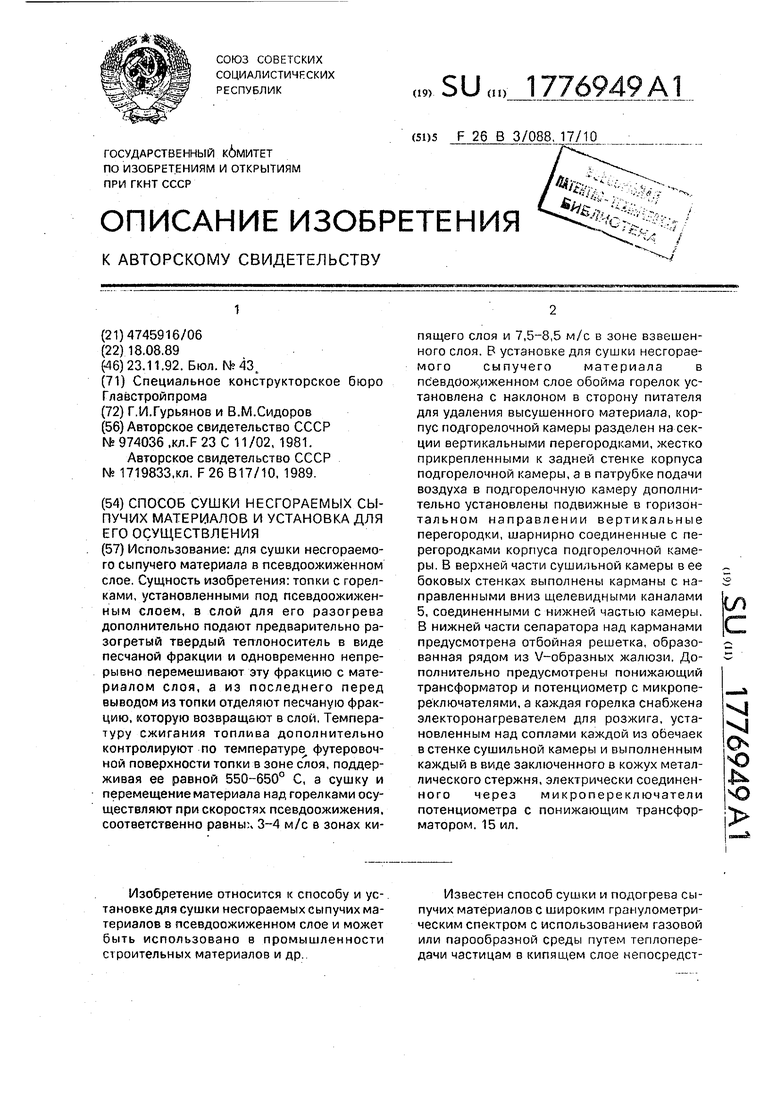

На фиг. изображена установка для сушки несгораемых сыпучих материалов, вид справа; на фиг. 2 - то же, вид спереди, но без дутьевого вентилятора; на фиг, 3 - то же, вид сзади; на фиг. 4 - то же, разрез А-А на фиг. 2; на фиг. 5 - узел I на фиг. 4; на фиг. 6

-узел II на фиг. 4; на фиг. 7 - вариант устройства для сушки с наклонной обоймой; на фиг. 8 - схема автоматики безопасности;

0 на фиг. 9 - электрическая схема автоматического включения и отключения нагревательных элементов для розжига горелки; на фиг, 10 - жалюзийная отбойная решётка, план; на фиг. 12 -то же, разрез Б-Б на фиг. 11; на

5 фиг. 13 - то же, разрез В-В на фиг. 11; на фиг. 14 - наклонно-ступенчатая обойма с горелками, вид с правого торца; на фиг. 15

-то же, разрез Г-Г на фиг. 14,

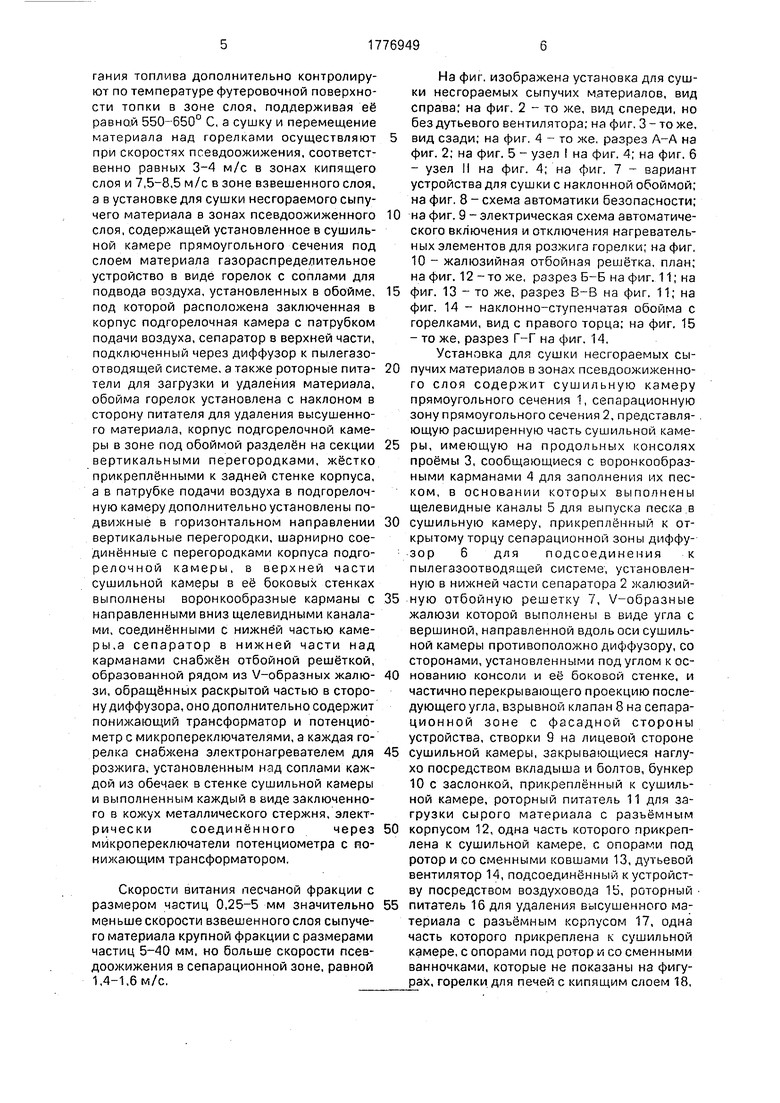

Установка для сушки несгораемых сы0 пучих материалов в зонах псевдоожиженного слоя содержит сушильную камеру прямоугольного сечения 1, сепарационную зону прямоугольного сечения 2, представляющую расширенную часть сушильной каме5 ры, имеющую на продольных консолях проёмы 3, сообщающиеся с воронкообразными карманами 4 для заполнения их песком, в основании которых выполнены щелевидные каналы 5 для выпуска песка в

0 сушильную камеру, прикреплённый к открытому торцу сепарационной зоны диффузор 6 для подсоединения к пылегазоотводящей системе, установленную в нижней части сепаратора 2 жалюзий5 ную отбойную решетку 7, V-образные жалюзи которой выполнены в виде угла с вершиной, направленной вдоль оси сушильной камеры противоположно диффузору, со сторонами, установленными под углом к ос0 нованию консоли и её боковой стенке, и частично перекрывающего проекцию последующего угла, взрывной клапан 8 на сепара- ционной зоне с фасадной стороны устройства, створки 9 на лицевой стороне

5 сушильной камеры, закрывающиеся наглухо посредством вкладыша и болтов, бункер 10 с заслонкой, прикреплённый к сушильной камере, роторный питатель 11 для загрузки сырого материала с разъёмным

0 корпусом 12, одна часть которого прикреплена к сушильной камере, с опорами под ротор и со сменными ковшами 13, дутьевой вентилятор 14, подсоединённый к устройству посредством воздуховода 15, роторный

5 питатель 16 для удаления высушенного материала с разъёмным корпусом 17, одна часть которого прикреплена к сушильной камере, с опорами под ротор и со сменными ванночками, которые не показаны на фигурах, горелки для печей с кипящим слоем 18,

установленные в наклонно-ступенчатой обойме 19 (или наклонной 20) в виде прямоугольной рамы со сквозными соосны- ми круглыми отверстиями, с навесным стопорным устройством 57 и с выполненным по верху рамы хладоносителем 67. В раме установлены и закреплены деталью 21 топливные трубы 22 с продольными соплами 71 и штуцерами 68, с амортизационными пружинами 23 и обечайками 24, имеющими на концах заглушки 25 и 26, охватывающими топливныетрубы 22 с образованием кольцевого зазора 72, заглушенного с одного торца и имеющего на выходе продольную щель 73 и расположенную вдоль неё перфорацию 74, а на противоположной стороне - окна 75 для входа воздуха, снабжёнными поворотными ручками 70 с крепёжной гайкой 58, и снизу к которой присоединён корпус 27 под- горелочной камеры, разделённой на секции под наклонные 28 и 29 и горизонтальную 30 ступени перегородками 31, жёстко прикреплёнными к задней стенке корпуса 27 и имеющими шарнирные соединения по вертикали с подвижными в горизонтальном направлении вертикальными перегородками 32 в переходном патрубке 33 подачи воздуха. Последний имеет продольные двойные стенки с зазорами между ними, вертикальные цилиндрические стойки 59. ввёрнутые нижними концами в отверстия, выполненные в днище патрубка, и затянутые гайками снаружи, полые цилиндрические шарниры 60, установленные на стойках 59 с возможностью поворота вокруг них и жестко скреплённые с перегородками 32 и с круглыми головками 61, несущими указательные стрелки 62, крышку 63 с отверстиями для шарниров 60, с продольными бортиками для установки в зазоры, с резиновой прокладкой 64, жёстко прикреплённой к внутренней поверхности крышки, с ручкой 65 и прижимными замками 66, и на которую опирается корпус сушильной камеры, и через которую передаётся нагрузка устройства на опорные стойки 34 его рамы 35, газовый кран 36 на газоподводящей трубе 37 для подачи газового топлива в устройство для его сжигания, предохранительно- запорный клапан 38 на газоподводящей трубе 37 для автоматического прекращения поступления газа к регулятору и к распределителю газового топлива 39, продувочную систему 40, газоподводящие трубы 41. подсоединённые к топливным трубам 22 цилиндрическими муфтами 69, и установленные на каждой из них краны регулирования подачи газового топлива 42 для осуществления расчётного режима сушки, электронагревательные элементы 43 для розжига горелки,

установленные над соплами обечаек в продольных стенках сушильной камеры, соединённые в электроцепи с понижающим трансформатором 44 и микропереключателями потенциометра 45, датчики температуры 46. установленные в гильзы створок 9 и подсоединённые к потенциометру 45, датчики давления газового топлива 47 и давления или разрежения воздуха и отходящих

газов 48, устройства безопасности 49, установленные на дутьевом вентиляторе 14, дымососе и питателе 16, включающие электромеханический датчик 50 частоты вращения вала, соединённый в электроцепи

с электромагнитным выключателем 51 и через него с электромагнитом 52, смонтированным с предохранительно-запорным клапаном 38.

Установка для сушки несгораемых сыпучих материалов работает следующим образом.

После проверки соответствия всем требованиям к устройству, работающему на газовом топливе, закрепляют угол поворота обечаек 24 согласно теоретически разработанному режиму сушки, открывают взрывной клапан 8 и заполняют через проёмы 3 карманы 4 сухим песком до самого верха,

взрывной клапан 8 закрывают, включают, питатели 11 и 16 соответственно для загрузки сырого материала и удаления высушенного. Включением дымососа и дутьевого вентилятора 14 добиваются соответственно

требуемого разрежения в диффузоре 6 в месте примыкания его к сепарационной зоне 2 и давления под горелкой для печей с кипящим слоем 18 в секциях под наклонными ступенями 28 и 29 и под горизонтальной 30.

Путём подъёма крышки 63, а затем шарнира 60 с подвижными перегородками 32, поворотом последних в переходном патрубке 33 на расчётные углы, фиксируемые стрелками 62, добиваются требуемых давлений в секциях корпуса 27, используя датчики 48, и закрепляют подвижные перегородки 32, прижимая крышку 63 натяжными замками 66. Воздух с температурой окружающей наружной среды всасывается из неё дутьевым

вентилятором 14 и подаётся им по воздуховоду 15 к переходному патрубку 33, где он разделяется, например, на три неравные части и поступает тремя потоками в подгоре- лочное пространство, разделённое на

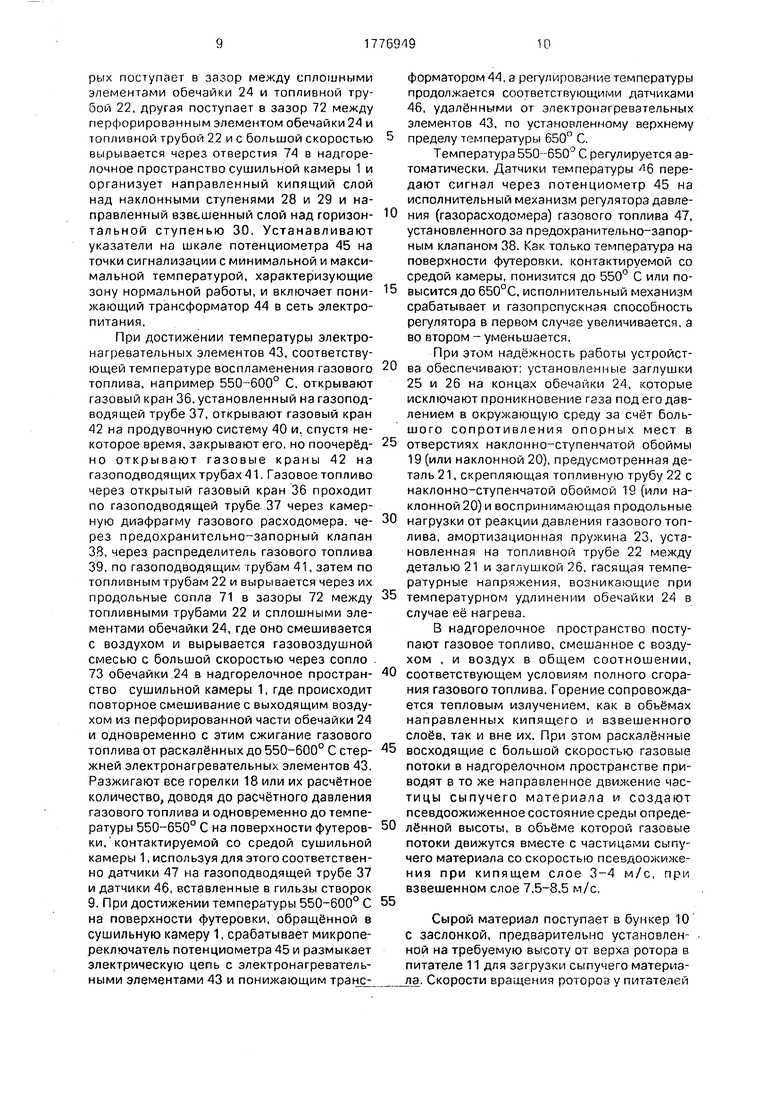

секции перегородками 31. Каждый поток воздуха частично проходит через щели между обечайками 24 в сушильную камеру 21 и основной частью через окна 75 обечайки 24 под топливные трубы 22, где происходит разделение его на две части, одна из которых поступает в зазор между сплошными элементами обечайки 24 и топливной трубой 22, другая поступает в зазор 72 между перфорированным элементом обечайки 24 и топливной трубой 22 и с большой скоростью вырывается через отверстия 74 в надгоре- лочное пространство сушильной камеры 1 и организует направленный кипящий слой над наклонными ступенями 28 и 29 и направленный взвешенный слой над горизон- тальной ступенью 30. Устанавливают указатели на шкале потенциометра 45 на точки сигнализации с минимальной и максимальной температурой, характеризующие зону нормальной работы, и включает понижающий трансформатор 44 в сеть электропитания,

При достижении температуры электронагревательных элементов 43, соответствующей температуре воспламенения газового топлива, например 550-600° С, открывают газовый кран 36. установленный на газопод- водящей трубе 37, открывают газовый кран 42 на продувочную систему 40 и. спустя некоторое время, закрывают его, но поочерёдно открывают газовые краны 42 на газоподводящих трубах 41.Газовое топливо через открытый газовый кран 36 проходит по газоподводящей трубе 37 через камерную диафрагму газового расходомера, через предохранительно-запорный клапан

38,через распределитель газового топлива

39,по газоподводящим трубам 41, затем по топливным трубам 22 и вырывается через их продольные сопла 71 в зазоры 72 между топливными трубами 22 и сплошными элементами обечайки 24, где оно смешивается с воздухом и вырывается газовоздушной смесью с большой скоростью через сопло 73 обечайки 24 в надгорелочное пространство сушильной камеры 1, где происходит повторное смешивание с выходящим воздухом из перфорированной части обечайки 24 и одновременно с этим сжигание газового топлива от раскалённых до 550-600° С стержней электронагревательных элементов 43. Разжигают все горелки 18 или их расчётное количество, доводя до расчётного давления газового топлива и одновременно до температуры 550-650° С на поверхности футеровки, контактируемой со средой сушильной камеры 1, используя для этого соответственно датчики 47 на газоподводящей трубе 37 и датчики 46, вставленные в гильзы створок 9. При достижении температуры 550-600° С на поверхности футеровки, обращённой в сушильную камеру 1, срабатывает микропереключатель потенциометра 45 и размыкает электрическую цепь с электронагревательными элементами 43 и понижающим трансформатором44. а регулирование температуры продолжается соответствующими датчиками 46, удалёнными от электронагревательных элементов 43, по установленному верхнему

пределу температуры 650° С.

Температура 550-650° С регулируется автоматически. Датчики температуры 6 передают сигнал через потенциометр 45 на исполнительный механизм регулятора давления (газорасходомера) газового топлива 47, установленного за предохранительно-запорным клапаном 38. Как только температура на поверхности футеровки, контактируемой со средой камеры, понизится до 550° С или повысится до 650°С, исполнительный механизм срабатывает и газопропускная способность регулятора в первом случае увеличивается, а во втором - уменьшается.

При этом надёжность работы устройства обеспечивают: установленные заглушки 25 и 26 на концах обечайки 24, которые исключают проникновение газа под его давлением в окружающую среду за счёт большого сопротивления опорных мест в

отверстиях наклонно-ступенчатой обоймы 19 (или наклонной 20), предусмотренная деталь 21, скрепляющая топливную трубу 22 с наклонно-ступенчатой обоймой 19 (или наклонной 20) и воспринимающая продольные

нагрузки от реакции давления газового топлива, амортизационная пружина 23, установленная на топливной трубе 22 между деталью 21 и заглушкой 26, гасящая температурные напряжения, возникающие при

температурном удлинении обечайки 24 в случае её нагрева.

В надгорелочное пространство поступают газовое топливо, смешанное с воздухом , и воздух в общем соотношении,

соответствующем условиям полного сгорания газового топлива. Горение сопровождается тепловым излучением, как в объёмах направленных кипящего и взвешенного слоев, так и вне их. При этом раскалённые

восходящие с большой скоростью газовые потоки в иадгорелочном пространстве приводят в то же направленное движение частицы сыпучего материала и создают псевдоожиженное состояние среды определенной высоты, в объёме которой газовые потоки движутся вместе с частицами сыпучего материала со скоростью псевдоожижения при кипящем слое 3-4 м/с, при взвешенном слое 7,5-8,5 м/с.

Сырой материал поступает в бункер 10 с заслонкой, предварительно установленной на требуемую высоту от верха ротора в питателе 11 для загрузки сыпучего материа- ла. Скорости вращения рогороз у питателей

11 и 16 равные, сменные ковши и ванночки у них выполнены с одинаковыми объёмами, поэтому концентрация сушимого материала в сушильной камере 1 всегда постоянная, что способствует обеспечению качества сушки. Бункер 10 снабжён диафрагменным контактным уровнемером, который установлен в окошке одной из наиболее наклонной стороны бункера (на фигурах не показан). Заполнение сырым материалом бункера 10 поддерживается на определённом уровне с помощью уровнемера с тем, чтобы обьём над ротором питателя 11 до нижней кромки заслонки постоянно находился в загруженном состоянии. Под собственным весом сырой материал загружается в перемещаемые по вертикальной траектории окружности ковши и под действием сил инерции и центробежной разбрасывается из них через предусмотренный проём в торцевой стенке сушильной камеры 1 поверх площади начального расчётного участка наклонной ступени 28 с кипящим слоем. Одновременно с этим вытекаемый из щелей 5 горячий сухой песок подхватывается раскалённой газовоздушной смесью и переводится в направленное взвешенное состояние в зоне наклонной ступени 28 с кипящим слоем крупных частиц. Это способствует увеличению интенсивности сушки крупнозернистого сыпучего материала, так как сухие горячие песчинки, являясь твёрдым теплоносителем, сталкиваясь с поверхностью крупных частиц, одновременно передают тепло и отбирают часть влаги. Частицы песка и крупнозернистого сыпучего материала перемещаются к питателю удаления высушенного материала 16 разобщёнными пламенем сначала в зоне кипящего слоя над наклонной ступенью 28 при скорости псевдоожижения 3-4 м/с, затем в зоне взвешенного слоя над горизонтальной ступенью 30 при скорости псевдоожижения 7,5-8,5 м/с, где песок отвеивается в сепарационную зону 2 и с помощью отбойной решётки 7 и под собственным весом опускается в проёмы 3 и оседает в карманах 4 затем, чтобы в очередной раз выйти через щели 5 в сушильную камеру 1, а крупнозернистый сыпучий материал продолжает перемещаться дальше в зоне кипящего слоя над наклонной ступенью 29 к точке выгрузки. В зоне взвешенного слоя над горизонтальной ступенью 30 некоторые частицы достигают сепарацион- ной зоны 2, где, отрекошетив от отбойной решётки 7 или потеряв скорость инерции, опускаются под собственным весом с перемещением в зону кипящего слоя над наклон- ной ступенью 29 и, таким образом, с

основной массой сыпучего материала выгружается через питатель 16.

Наклонно-ступенчатой конструкцией и многосекционным корпусом подгорелочно- 5 го пространства достигается снижение энерюзатрат на организацию сушки сыпучего материала по сравнению с горизонтальной.

В процессе перемещения сыпучего маЮ териала тепловое излучение окружает каждую частичку и передаётся ей в полном объёме энергии максимального излучения, что обеспечивает значительное увеличение степени сушки одновременно по всему се5 чению объёма сушильной камеры 1.

Если по какой-то причине откажет в работе дутьевой вентилятор 14 или дымосос, или питатель 16, то срабатывают устройства автоматической безопасности 49. установ0 ленные на торцах их вращающихся валов, и предохранительно-запорный клапан 38, сработав, перекроет поступление газового топлива. В результате прекращения вращения или снижения скорости вращения валов

5 указанных установок электромеханическим датчиком 50 частоты вращения подаётся электрический сигнал посредством электромагнитного выключателя 51 на электромагнит 52, у которого на клеммах возникает

0 напряжение и его якорь под воздействием магнитных сил втягивается в катушку, поднимая свободный конец рычага 53, подвешенного на шарнире кронштейна 54. Противоположный конец рычага 53, опуска5 ясь, приходит в зацепление с коромыслом 55 предохранительно-запорного клапана 38, нажимает на него и выводит из зацепления со штифтом ударника 56. Молоток удар- ника 56 падает и ударяет по концу

0 анкерного рычага предохранительно-запорного клапана, который войдет из зацепления с анкеров и упадёт, в результате чего золотник предохранительно-напорного клапана опустится на седло и подача газо5 вого топлива через клапан прекратится.

Устройства 49. установленные на дутьевом вентиляторе 14. дымососе и питателе 16, подключены параллельно к электромагнитному выключателю 51.

0 Сыпучие несгораемые материалы обладают абразивными свойствами. Поэтому для проверки состояния ковшей и ванночек соответственно питателей 11 и 16 у последних отвинчивают болты и гайки и снимают

5 корпуса 12 и 17. Проворачивают вручную ротор, осматривая состояние кошей и ванночек, и если при этом обнаружатся эксплуатационные дефекты, то их заменяют новыми и исправленными, после чего корпуса. 12 или 17 устанавливают на место и притягивают их болтами и гайками. Для проверки состояния обечайки 24 и футеровки откручивают гайки с болтов вкладыша и створок 9, первый снимают, выгружают песок из карманов 4, открывают вторые, ос- матривают каждую обечайку 24. Если на какой-то обечайке или группе обечаек обнаружатся эксплуатационные дефекты, то освобождают от зацепления стопорные устройства 57, свинчивают гайки 58 и выта- скивают повреждённые обечайки 24 с заглушками 25 через отверстия в наклонно- ступенчатой обойме 19 (или наклонной 20). а вместо их устанавливают новые или исправленные и при сборке все операции вы- полняют в обратной последовательности.

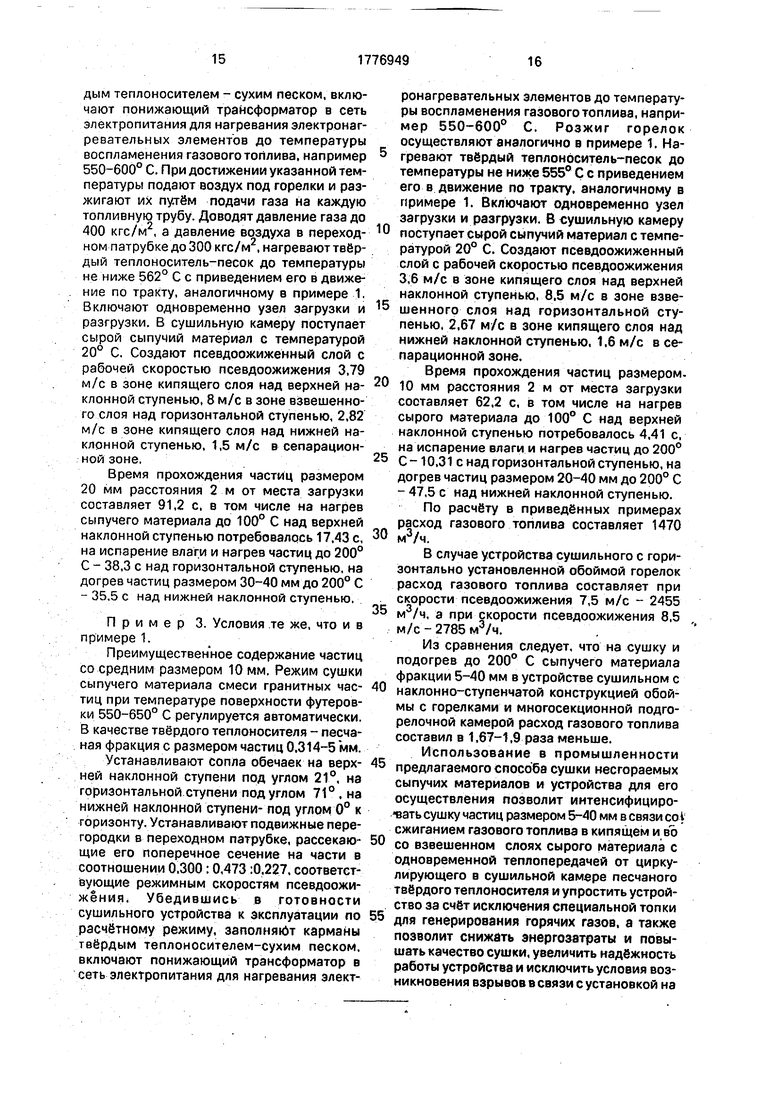

Пример 1. Устройство сушильное с наклонно-ступенчатой обоймой горелки.

Верхняя наклонная ступень сооружена под углом 14° к горизонту, нижняя - под углом 24° к горизонту. Их соединяет горизонтальный участок. Общая площадь рабочей зоны сушильной камеры 0,5 х 2 1 м2, в том числе верхней наклонной - 0,375 м2, горизонтальной - 0,25 м , нижней наклон- ной - 0,375 м2. Сыпучий материал - гранитный щебень, содержащий смесь фракций 5-40 мм. Влажность сыпучего материала 8 Преимущественное содержание частиц со средним размером 30 мм. Газообразное топливо метан (природный газ). Псевдоожи- жающий агент воздух.

Режим сушки сыпучего материала смеси гранитных частиц при температуре поверхности футеровки 550-650° С регулируется автоматически. В качестве твердого теплоносителя применяется песчаная фракция с размером частиц 0,314-5 мм. На псевдоожижение над верхней наклонной ступенью идёт 6 частей воздуха, на смеше- ние с 1-ой частью газа - 4 части воздуха. На псевдоожижение над горизонтальной ступенью идёт 8 частей воздуха, на смешение с 1-ой частью газа - 2 части воздуха. На псевдоожижение над нижней наклонной ступенью идёт 5 частей воздуха, на смешение с 1-ой частью газа- бчастей воздуха.

Устанавливают сопла обечаек на верхней наклонной ступени под углом 31°, на горизонтальной ступени под углом 77°, на нижней наклонной ступени под углом 0° к горизонту. Устанавливают подвижные перегородки в переходном патрубке, рассекающие его поперечное сечение на части в соотношении 0,336 : 0,412 : 0,252, соответ- ствующие режимным скоростям псевдоожи- жения. Убедившись в нормальном состоянии всех узлов устройства, пылегазо- отводящей системы, газопода ющей и возду- хоподающей систем, соответствующих

режиму сушки, заполняют карманы твёрдым теплоносителем - сухим песком, включают понижающий трансформатор в сеть электропитания для нагревания электронагревательных элементов до температуры воспламенения газового топлива, например 550-600° С. При достижении указанной температуры подают воздух под горелки « разжигают её путём поочерёдной подачи газа на каждую топливную трубу. Доводят давление газа до 400 кгс/м2, а давление воздуха в переходном патрубке - до 300 кгс/м2, нагревают твёрдый теплоноситель-песок до температуры не ниже 571° С с приведением его в движение по тракту сушильная камера, сепарационная зона, карманы и повторно сушильная камера и т, д.. Включают одновременно узел загрузки и разгрузки. В сушильную камеру поступает сырой сыпучий материал с температурой 20° С, Создают псевдоожиженный слой с рабочей скоростью псевдоожижения 4 м/с в зоне кипящего слоя над верхней наклонной ступенью, 7,5 м/с в зоне взвешенного слоя над горизонтальной ступенью, 3 м/с в зоне кипящего слоя над нижней наклонной ступенью, 1,4 м/с в сепарационной зоне.

Время прохождения частиц размером 30 мм расстояния 2 м от места загрузки до места выгрузки составляет 139,2 с, в том числе на нагрев сырого материала до 100° С над верхней наклонной ступенью потребовалось 38,1 с, на испарение влаги и нагрев частиц до 200° С - 81,1 с над горизонтальной ступенью, на догрев частиц размером 40 мм до 200° С-20 с над нижней наклонной ступенью.

Пример 2. Условия те же, что и в примере 1.

Преимущественное содержание частиц со средним размером 20мм. Режим сушки сыпучего материала смеси гранитных частиц при температуре поверхности футеровки 550-650° С регулируется автоматически. В качестве твёрдого теплоносителя - песчаная фракция с размером частиц 0,314-5 мм.

Устанавливают сопла обечаек на верхней наклонной ступени под углом 27°, на горизонтальной ступени под углом 75° С, на нижней наклонной ступени под углом 0° к горизонту. Устанавливают подвижные перегородки в переходном патрубке, рассекающие его поперечное сечение на части в соотношении 0,313 : 0,447 : 0,240, соответствующие режимным скоростям псевдоожи-. жения. Убедившись в нормальном состоянии всех узлов устройства, пылегазо- отводящей системы, газоподающей и возду- хоподающей систем, соответствующих дежиму сушки, заполняют карманы твёрдым теплоносителем - сухим песком, включают понижающий трансформатор в сеть электропитания для нагревания электронагревательных элементов до температуры воспламенения газового топлива, например 550-600° С. При достижении указанной температуры подают воздух под горелки и разжигают их путём подачи газа на каждую топливную трубу. Доводят давление газа до 400 кгс/м2, а давление воздуха в переходном патрубке до 300 кгс/м2, нагревают твёрдый теплоноситель-песок до температуры не ниже 562° С с приведением его в движение по тракту, аналогичному в примере 1. Включают одновременно узел загрузки и разгрузки. В сушильную камеру поступает сырой сыпучий материал с температурой 20° С. Создают псевдоожиженный слой с рабочей скоростью псевдоожижения 3,79 м/с в зоне кипящего слоя над верхней наклонной ступенью, 8 м/с в зоне взвешенного слоя над горизонтальной ступенью, 2,82 м/с в зоне кипящего слоя над нижней наклонной ступенью, 1,5 м/с в сепарацион- ной зоне.

Время прохождения частиц размером 20 мм расстояния 2 м от места загрузки составляет 91,2 с, в том числе на нагрев сыпучего материала до 100° С над верхней наклонной ступенью потребовалось 17,43 с, на испарение влаги и нагрев частиц до 200° С - 38,3 с над горизонтальной ступенью, на догрев частиц размером 30-40 мм до 200° С - 35,5 с над нижней наклонной ступенью.

Пример 3. Условия те же, что и в примере 1.

Преимущественное содержание частиц со средним размером 10 мм. Режим сушки сыпучего материала смеси гранитных частиц при температуре поверхности футеровки 550-650° С регулируется автоматически. В качестве твёрдого теплоносителя - песчаная фракция с размером частиц 0,314-5 мм.

Устанавливают сопла обечаек на верхней наклонной ступени под углом 21°, на горизонтальной ступени под углом 71° . на нижней наклонной ступени- под углом 0° к горизонту. Устанавливают подвижные перегородки в переходном патрубке, рассекающие его поперечное сечение на части в соотношении 0,300:0,473:0,227. соответствующие режимным скоростям псевдоожижения. Убедившись в готовности сушильного устройства к эксплуатации по расчётному режиму, заполняют карманы твёрдым теплоносителем-сухим песком, включают понижающий трансформатор в сеть электропитания для нагревания элект0

5

0

5

0

5

0

5

0

5

ронагревательных элементов до температуры воспламенения газового топлива, например 550-600° С. Розжиг горелок осуществляют аналогично в примере 1. Нагревают твёрдый теплоноситель-песок до температуры не ниже 555° С с приведением его в движение по тракту, аналогичному в примере 1. Включают одновременно узел загрузки и разгрузки. В сушильную камеру поступает сырой сыпучий материал с температурой 20° С. Создают псевдоожиженный слой с рабочей скоростью псевдоожижения 3,6 м/с в зоне кипящего слоя над верхней наклонной ступенью, 8.5 м/с в зоне взвешенного слоя над горизонтальной ступенью, 2,67 м/с в зоне кипящего слоя над нижней наклонной ступенью, 1.6 м/с в се- парационной зоне.

Время прохождения частиц размером. 10 мм расстояния 2 м от места загрузки составляет 62,2 с, в том числе на нагрев сырого материала до 100° С над верхней наклонной ступенью потребовалось 4,41 с, на испарение влаги и нагрев частиц до 200° С-10.31 с над горизонтальной ступенью, на догрев частиц размером 20-40 мм до 200° С - 47,5 с над нижней наклонной ступенью.

По расчёту в приведённых примерах расход газового топлива составляет 1470 м3/ч.

В случае устройства сушильного с горизонтально установленной обоймой горелок расход газового топлива составляет при скорости псевдоожижения 7,5 м/с - 2455 м3/ч, а при скорости псевдоожижения 8,5 м/с - 2785 м3/ч.

Из сравнения следует, что на сушку и подогрев до 200° С сыпучего материала фракции 5-40 мм в устройстве сушильном с наклонно-ступенчатой конструкцией обоймы с горелками и многосекционной подго- релочной камерой расход газового топлива составил в 1,67-1,9 раза меньше.

Использование в промышленности предлагаемого способа сушки несгораемых сыпучих материалов и устройства для его осуществления позволит интенсифицировать суш ку частиц размером 5-40 мм в связи со I сжиганием газового топлива в кипящем и во со взвешенном слоях сырого материала с одновременной теплопередачей от циркулирующего в сушильной камере песчаного твёрдого теплоносителя и упростить устройство за счёт исключения специальной топки для генерирования горячих газов, а также позволит снижать энергозатраты и повышать качество сушки, увеличить надёжность работы устройства и исключить условия возникновения взрывов в связи с установкой на

дутьевом вентиляторе, дымососе и питателе удаления высушенного материала предлагаемого устройства автоматики безопасности, автоматически регулировать стабильность горения газового топлива при температуре, близкой к температуре его воспламенения, за счёт установки в устройстве сушильном электронагревательных элементов, имеющих электрическую связь с датчиками и микропереключателями потен- циометра.

Формула изобретения

1.Способ сушки несгораемых сыпучих материалов в псевдоожиженном слое топки

с горелками, установленными под послед- ним, путем подачи воздуха при температуре окружающей среды в горелки для разделения на различные по величине потоки, больший из которых вводят в слой материала для его псевдоожижения, а меньший смешива- ют с газовым топливом с последующим вводом смеси в слой на сжигание и выводом материала слоя из топки после завершения сушки, отличающийся тем, что, с целью интенсификации процесса сжигания и сни- жения энергозатрат, в слой дополнительно подают предварительно разогретый твердый теплоноситель в виде песчаной фракции и одновременно непрерывно перемешивают эту фракцию с материалом | .слоя,-а из последнего перед выводом из топки отделяют песчаную фракцию, которую возвращают в слой, а при этом температуру сжигания топлива дополнительно контролируют по температуре футеровочной поверх- ности топки в зоне слоя, поддерживая её равной 550-650° С, а сушку и перемещение материала над горелками осуществляют при скоростях псевдоожижения, равных 3-4 м/с в зонах кипящего слоя и 7,5-8,5 м/с в зоне взвешенного слоя.

2.Установка для сушки несгораемых сыпучих материалов в псевдоожиженном слое, содержащая установленное в сушильной ка

мере прямоугольного сечения газораспределительное устройство в виде горелок с соплами для подвода воздуха, установленных в обойме, под которой расположена заключенная в корпусе подгорелочная камера с патрубком подачи воздуха, сепаратор в верхней части, подключенный через диффузор к пылегазоотводящей системе, а также роторные питатели для загрузки и выгрузки материала, отличающаяся тем, что, с целью интенсификации процесса сушки и повышения надежности, обойма горелок установлена с наклоном в сторону питателя, причем корпус подгорелочной камеры в зоне под обоймой разделен на секции верти- кальными перегородками, жестко прикрепленными к задней стенке корпуса, а в патрубке подачи воздуха в подгорел очную камеру дополнительно установлены подвижные в горизонтальном направлении вертикальные перегородки, шарнирно соединенные с перегородками корпуса подгорелочной камеры.

3.Установка по п. 2, отличающаяся тем, что в верхней части сушильной камеры в еб боковых стенках выполнены воронкообразные карманы с направленными вниз ще- левидными каналами, соединенными с нижней частью камеры, а сепаратор в нижней части над карманами снабжен отбойной решеткой, образованной рядом из V-образ- ных жалюзи, обращенных раскрытой частью в сторону диффузора.

4.Установка по пп. 2 и 3, о т л и ч а ю щ а- я с я тем, что она дополнительно содержит понижающий трансформатор и потенциометр с микропереключателем, а каждая горелка снабжена электронагревателем для розжига, выполненным в виде металлического стержня, заключенного в кожух, и подключенным электрически через микропереключатели потенциометра к понижающему трансформатору и установленным в стенке сушильной камеры над соплами каждой обечайки.

39

Фт. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки несгораемых пескообразных материалов | 1989 |

|

SU1719833A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2415338C2 |

| Способ конвективной сушки пастообразных материалов и установка для его осуществления | 2023 |

|

RU2821314C2 |

| МНОГОЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2314471C1 |

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

| Аппарат с псевдоожиженным слоем | 1981 |

|

SU973147A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2043588C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

Использование: для сушки несгораемого сыпучего материала в псевдоожиженном слое. Сущность изобретения: топки с горелками, установленными под псевдоожижен- ным слоем, в слой для его разогрева дополнительно подают предварительно разогретый твердый теплоноситель в виде песчаной фракции и одновременно непрерывно перемешивают эту фракцию с материалом слоя, а из последнего перед выводом из топки отделяют песчаную фракцию, которую возвращают в слои, Температуру сжигания топлива дополнительно контролируют по температуре, футеровоч- ной поверхности топки в зоне слоя, поддерживая ее равной 550-650° С, а сушку и перемещение материала над горелками осуществляют при скоростях псевдоожижения, соответственно равных 3-4 м/с в зонах кипящего слоя и 7,5-8,5 м/с в зоне взвешенного слоя. В установке для сушки несгораемого сыпучего материала в псевдоож.иженном слое обойма горелок установлена с наклоном в сторону питателя для удаления высушенного материала, корпус подгорелочной камеры разделен на секции вертикальными перегородками, жестко прикрепленными к задней стенке корпуса подгорелочной камеры, а в патрубке подачи воздуха в подгорелочную камеру дополнительно установлены подвижные в горизонтальном направлении вертикальные перегородки, шарнирно соединенные с перегородками корпуса подгорелочной камеры. В верхней части сушильной камеры в ее боковых стенках выполнены карманы с направленными вниз щелевидными каналами 5, соединенными с нижней частью камеры. В нижней части сепаратора над карманами предусмотрена отбойная решетка, образованная рядом из V-образных жалюзи. Дополнительно предусмотрены понижающий трансформатор и потенциометр с микропереключателями, а каждая горелка снабжена электоронагревателем для розжига, установленным над соплами каждой из оЬечаек в стенке сушильной камеры и выполненным каждый в виде заключенного в кожух металлического стержня, электрически соединенного через микропереключатели потенциометра с понижающим трансформатором, 15 ил. Ч -ч сь о ю „js

17 36

Ш 33/ ТХЖ

Фиг. .2

A±. Л

38 til

3S

W3J.yLM

т

m

ШМИ1НЭЯ

ш

ОЗОЭОН11&

wg

ТП

М

$Щ

w

en

сг

о чг от

СО

г- гжш

р

«СЭ

55

I

фце.$

22

29

| Горелка для печей с кипящим слоем | 1981 |

|

SU974036A1 |

| Установка для сушки несгораемых пескообразных материалов | 1989 |

|

SU1719833A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-11-23—Публикация

1989-08-18—Подача