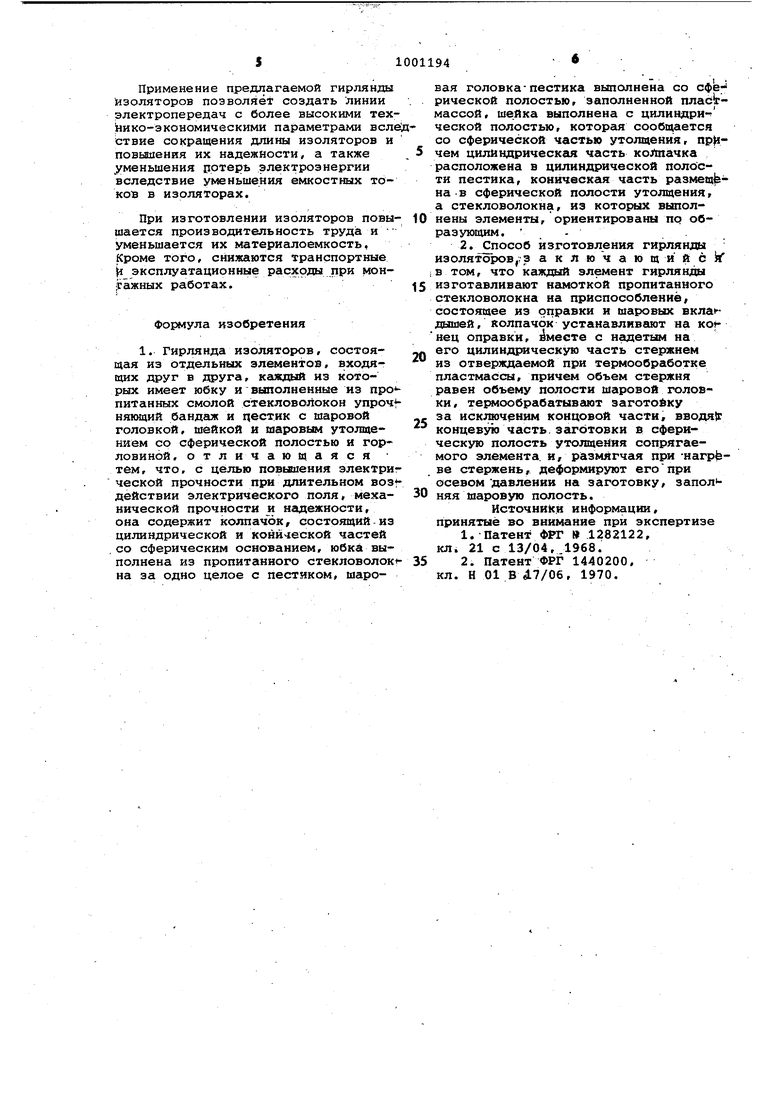

(54) ГИРЛЯНДА ИЗОЛЯТОРОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ

Изобретение относится к высоковольтной технике, а именно к конст- : ;рукции и способу изготовления подвесных и натяжных изоляторов.

Известны конструкция и способ изготовления подвесных стержневых изоЛяторов из полимера, армированного стекловолокном, в соответствии с которыми изолятор состоит из стеклопластикового стержня с ориентированными стекловолокнами в направлении действующих механических нагрузок. К несущему стержню примыкают юбки. ;На стержне имеются ребра-утолщения из отвержденной смолы, На которые надевают рукав-армировка юбки, которую затем заливают в форме смолойС.

Недостатком известной конструкций ;Является низкая электрическая прочность, так как стекловолокна совпадают с направлением электрическсго поля на всем протяжении от места закрепления к опоре до крепления к токоведуЩему проводу, что создает условия развитияэлектрического разряда при длительнсм воздействии электрического поля.

Наиболее близкими к предлагаемым являются конструкция и способ взготовления гирлянды подвесных изоляторов шапочного и пестикового вида. Гирлянда состоит из отдельных элементов, входящих друг в друга и соединенных цементирующим составом. Эта конструкция характеризуется тем,, что юбочные части изолятора из фарфора соединяют между собой соединительным элементом из синтетического материаtoла, армированного стекловолокном, и упрочняют бандажом. Соединительный элемент состоит из пестика с шаровой головкой, шейкой и шарового утсЛпщения со сферической полостью и горло15виной. Его изготавливают следующим образом,.бесконечные стеклянные волокна пропитывают смолой и наносят в виде цилиндрического холста на оп-равку-сердечник. Затем сердечник с

20 нанесенным таким образом холстом помещают в пресс-форму и после термообработки отрезают концы стеклоар- , а сердечник-оправку удаляют. Полученный элемент надевают на голов25ку юбки изолятора и упрочняют намоткой бандажи на горловину соединительного элемента. Элемент гирлянды- изолятора, состоящий из юбки и соединительного элемента, соединяют с после30дующим элементом путем заливки цементирующим составом пестика во внутренней полости головки .

Однако в связи с тем, что юбка и соединительный элемент изолятора изготовлены из разных материалов, имеющих разные модули упругости, распорные усилия от пестика при воздействии на него осевой нагрузки создают большие .напряжения в головке юбки, чем в пестике, что приводит к разрушению юбки вследствии хрупкости фарфора. Кроме того, эта конструкция характеризуется низкой электрической прочностью, так как волокна в соединительном элементе совпадают с направлением электрического поля, что создает благоприятные условия для развития электрического разряда.

Цель изобретения - повышение элекрической прочности при длительном ,воздействии электрического поля, механической прочности и надежности гирлянды изоляторов.

Указанная цель достигается тем, что гирлянда изоляторов состоящая из отдельных элементов, входящих дру в друга, каждый из которых имеет юбку и выполненные из пропитанных смолой стекловолокон упрочняющий бандаж пестик с шаровой головкой, шейкой и шapoвы I утолщением со сферической полостью и 1орловиной, содержит колпачек, состоящий из цилиндричесхой и конической части со сферическим основанием, юбка выполнена из пропита нкого стекловолокна за одно целое с дестиком, шаровая головка пестика вшюлнена со сферической полостью, Зч полиенной пластмассой, шейка выполнена с цилиндрической полостью, которая сообщается со сферичессой чдстыо уто/дцения , причем цилиндричас ая часть колпачка расположена в дй.тшндркческой части пестика, а коническая часть размещена в сферической полости утолщения, а стекло BOJiOKria, из которых выполнены элементы, ориентированы по образующим.

Каждый элемент гирлянды изготавливают намоткой пропитанного стекловолокна на приспособление, состоящее из оправки и шаровых вкладышей, колпачек устанавливают на конец оправки вместе с надетым на его цилиндрическую часть стержнем из отверждаемо при термообработке пластмассы, причем объем стержня равен объему полости шаровой головки, тармообрабагывают заготовку за исключением кон цевсй части, вводят концевую часть заготовки 3 сферическую полость утоладения сопрягаемого элемента и, размячая при нагреве стержень деформируют его при осевом давлении на заготовку, заполняя шаровую полость,

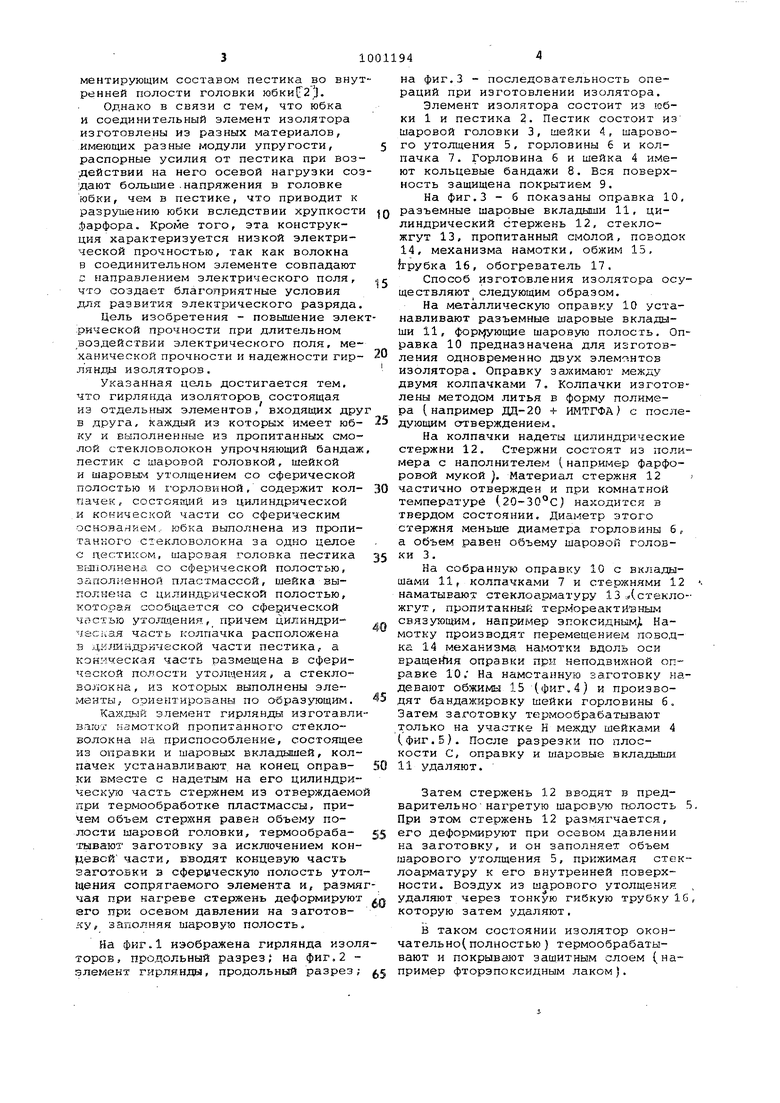

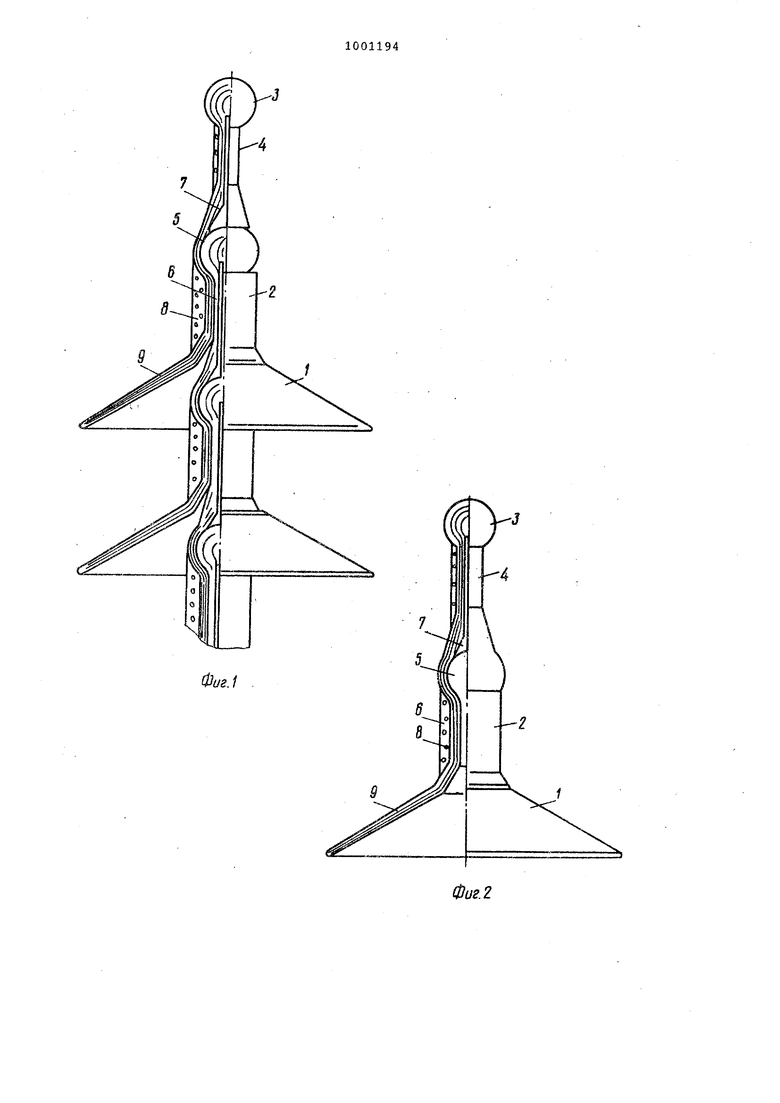

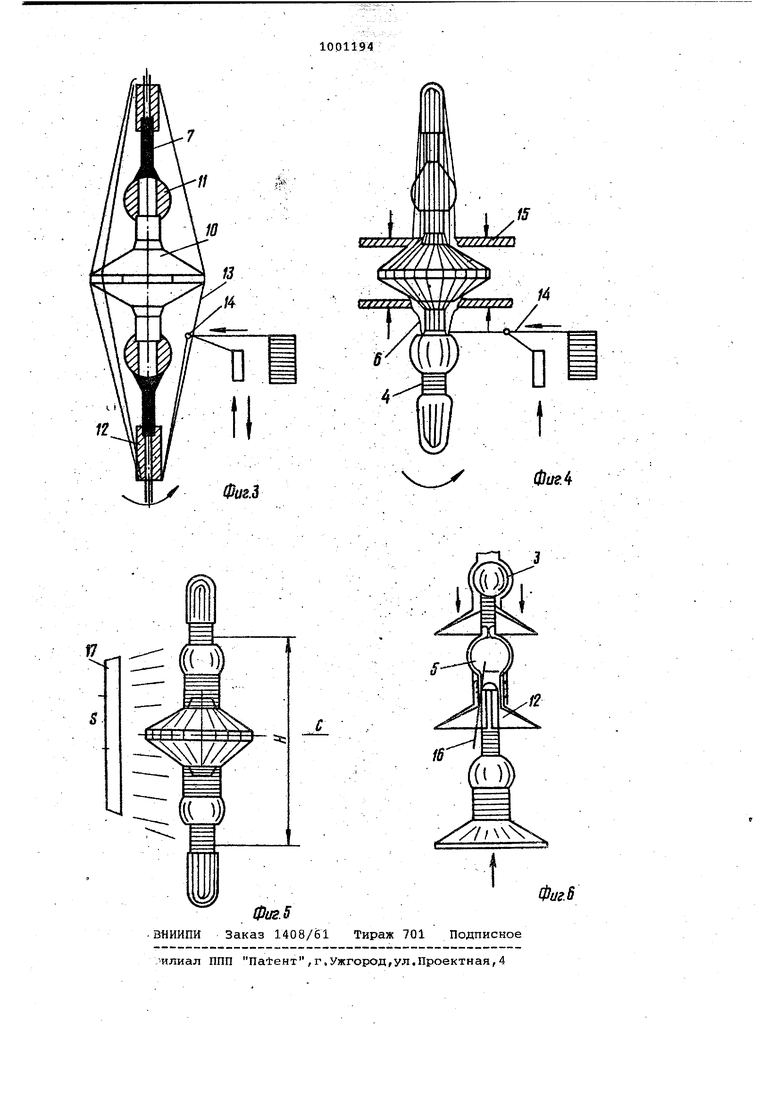

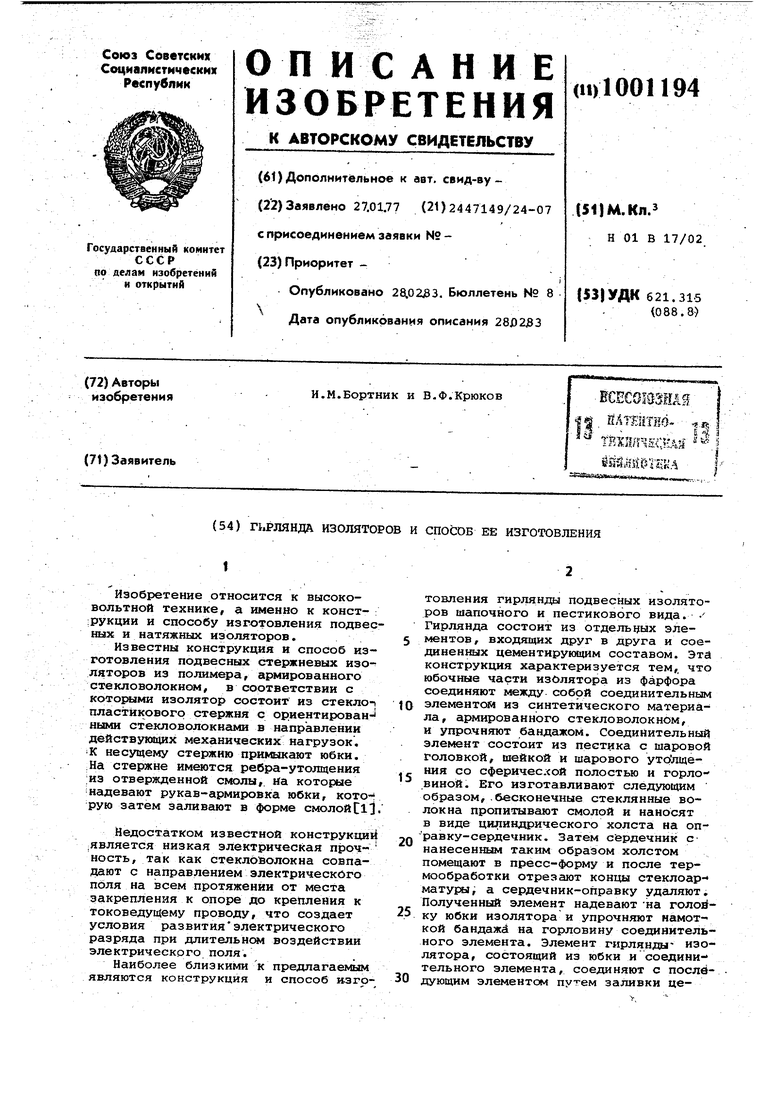

На фиг.1 изображена гирлянда изолторов, продольный разрез, на фиг. 2 элемент гирлянды, продольный разрез;

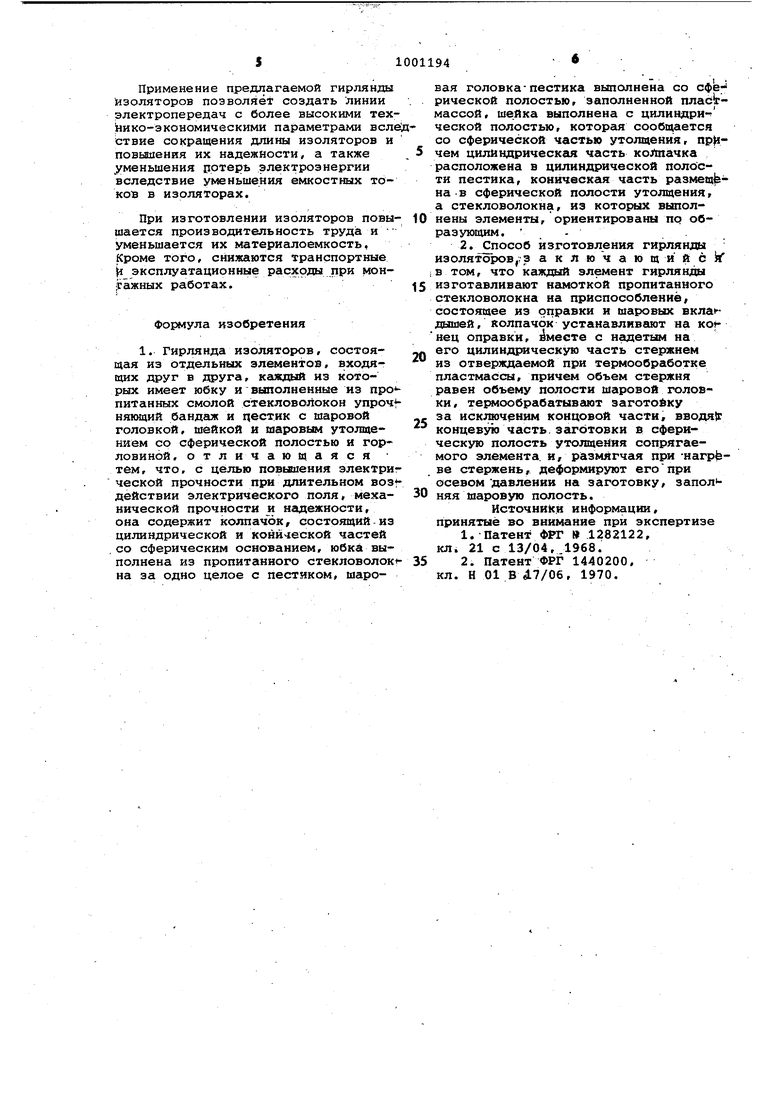

на фиг.З - последовательность операций при изготовлении изолятора.

Элемент изолятора состоит из юбки 1 и пестика 2. Пестик состоит из шаровой головки 3, шейки 4, шарового утолщения 5, горловины 6 и колпачка 7. Горловина 6 и шейка 4 иМ.еют кольцевые бандажи 8. Вся поверхность защищена покрытием 9.

На фиг.З - б показаны оправка 10, разъемные шаровые вкладыши 11, цилиндрический стержень 12, стекложгут 13, пропитанный смолой, ПОЕОДОК 14, механизма намотки, обжим 15, трубка 16, обогреватель 17.

Способ изготовления изолятора осуществляют следующим образом.

На металлическую оправку 10 устанавливают разъемные шаровые вкладыши 11, фop Jyющиe шаровую полость. Оправка 10 предназначена для изготовления одновременно двух элементов изолятора. Оправку загкимают между двум-Я колпачками 7, Колпачки изготовлены методом литья в форму полимера (например ДД-20 + ИМТГФА) с последующим отверждением.

На колпачки надеты цилиндрические стержни 12. Стержни состоят из полимера с наполнителем (например фарфоровой мукой J. Материал стержня 12 частично отвержден и при комнатной температуре (20-30°С) находится в твердом состоянии. Диаметр этого стержня меньше диаметра горловины 6, а объем равен объему шаровой головки 3.

На собранную оправку 10 с вкладышами 11, колпачками 7 и стержнями 12 наматывают стеклоарматуру 13 Дстекложгут , пропитанный терМореакти-вньЕм связующим, например эпоксидныму1 Намотку производят перемещением поводка 14 механизма намотки вдоль оси вращейия оправки при неподвижной оправке 10; На намотанную заготовку надевают обжигай 15 (фиг. 4) и производят бандажировку шейки горловины 6. Затем заготовку термообрабатывают только на участке Н между шейками 4 (фиг.5). После разрезки по плоскости С, оправку и шаровые вкладыши 11 удаляют.

Затем стержень 12 вводят в предварительно нагретую шаровало полость При этом стержень 12 размягчается, его деформируют при осевом давлении на заготовку, и он заполняет объем шарового утолщения 5, прижимая стеклоарматуру к его внутренней поверхности. Воздух из шарового утолщения удаляют через тонкую гибкую трубку 16 которую затем удаляют,

В таком состоянии изолятор окончательно(полностью) термообрабатнвают и покрывают защитным слоем (например фторэпоксидным лаком ). Применение предлагаемой гирлянды изоляторов позволяет создать линии электропередач с более высокими тех нико-экономическими параметрами всл ствие сокращения длины изоляторов и повьЕиения их надежности, а также уменьшения потерь электроэнергии вследствие уменьшения емкостных токог в изоляторах. При изготовлении изоляторов повы шается производительность труда и уменьшается их материалоемкость, Кроме того, снижаются транспортные Н эксплуатационные расходы при монгажных работах. Формула изобретения 1. Гирлянда изоляторов, состоящая из отдельных элементов, входящих друг в друга, каждый из которых имеет юбку и выполненные иэ про питанных смолой стекловолокон упроч няющий бандаж и цестик с шаровой головкой, шейкой и шаровым утолщением со сферической полостью и горловиной, отличающаяся тем, что, с целью повыиения электри ческой прочности при длительном Bos действии электрического поля, механической прочности и нгщежности, она содержит колпачок, состоящий из цилиндрической и конй 1еской частей , со сферическим основанием, юбка выполнена из пропитанного стекловолок на за одно целое с пестиком, шаровая головка пестика выполнена со сферической полостью, заполненной пластмассой, шейка выполнена с цилиндри ческой полостью, которгш сообщается со сферической частью утолщения, прИ чем цилиндрическая часть коЛпачка расположена в цилиндрической полости пестика, коническая часть размещ на в сферической полости утолщения, а стекловолокна, иэ которых выполнены элементы, ориентированы по образующим. -. 2. Способ изготовления гирлянды изоляторов уз а к л ю ч а ю щ и и с iif В том, что каждый элемент гирлянды изготавливают намоткой пропитанного стекловолокна на приспособление, состоящее иэ оправки и шаровых вкласдышей, колпачок устанавливают на KOf нец оправки, вместе с надетым на его цилиндрическую часть стержнем из отверждаемой при термообработке пластмассы, причем объем стержня равен объему полости шаровой головки, термообрабатывают заготойку за исклооченим концовой части, вводя$г концевую часть, заготовки в сферическую полость yтoJШleHия сопрягаемого элемента, и, размягчая при -нагрЬве стержень, деформируют егопри осевом давлении на заготовку, запол няя шаровую полость. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ 1282122, кл. 21 с 13/04,.1968. 2.Патент ФРГ 1440200, кл. Н 01 В Д7/06, 1970.

Авторы

Даты

1983-02-28—Публикация

1977-01-27—Подача