1

Формирующая головка для получения стеклопластиков с ориентированным наполнителем из предварительно напряженных волокон применима для производства армированных стекловолокном пластиков как при изготовлении деталей выпуклого замкнутого контура па оправках и каркасах, имеющих ось вращения, перпендикулярную оси схода волокна с формирующей головки, так и для окожущивания деталей, с целью повышения прочпостных данных, электроизоляционных характеристик, термостойкости, хемостойкости и т. д.

Стеклопластики, полученные при помощи формирующей головки, благодаря своим высоким физико-механическим характеристикам могут быть исиользованы в электротехнике, строительстве, топливной и химической промышленности, автомобилестроении, судостроении, авиационной и ракетной технике.

Существующие методы изготовления стеклопластиковых изделий из стекловолокна формирующими устройствами применяются, главиым образом, для производства труб. Широкое распространение получили способы ви-нтовой обмотки оправки жгутами (ровницей), стеклолентой и одновременно жгутами или стеклолентой с укладкой продольных жгутов. При производстве стеклопластиков такими методами применяют либо машины типа токарпого станка, в которых сердечник (оирав2

ка) вращается в определенном направлении, а наполнитель подается специальным устройством, осуществляющим винтовую намотку, либо машины, устройство которых аналогично машинам для оплетки кабеля, в которых лента или ровница сами вращаются вокруг сердечника, двигающегося в горизонтальном или вертикальном направлениях. Педостатком полученных такими методами труб является сравнительно низкая их прочность в осевом направлении. Эти трубы опасно также подвергать напряжениям на изгиб, поскольку в наиравленпи сжатия материала может вози)1кнуть pacCvToenne. Для устранения указаииых недостатков существуют укладчики, способные в зоне формовки трубы на небольщой длине укладывать слои иродольиых и поперечных стекловолокон, заранее пропитанных или пропитываемых в процессе укладки связующим. В сформованных при помощи этих укладчиков трубах продольное волокно, обеспечивающее прочность трубы в осевом направлении, укладывается не напряженпым. Создаваемое предварительное напрял епие теми или иными иатяжиыми устройствами теряется при укладке продольного волокна на укладчиках из-за иедостаткрв процесса формирования трубы.

Продольная нить укладывается в виде зигзага, вершины каждой петли которого зафиксированы прижимными поперечными нитями. Данные укладчики {инерционные и безынерционные) не могут положить протюльную нить таким образом, чтобы она еохранила ири укладке то нанряжение, которое ей было сообщено натяжным устройством.

Предлагаемая формируюоиш головка позволяет укладывать нредварительно паиряженные волокна как поперечные, так и продольные.

Необходимость укладки предварительно напряженных волокон диктуется следуюнщми причинами.

При полимеризации смола значительно сжимается, вследетвие чего етеклозолокио сжимается в такой же степени, что происходггт за счет его отклонения от линии, по которой оно намотано на сердечник. При иснользоваиии трубы под нагрузкой смола должна выдерживать все напрял еиия до того момента, пока ие выпрямится и не примет на себя пагрузку стекловолокно. Следовательно, укладка волокна предварительно напряженного до такой степени, когда после полимеризации смола останется фактически в сжатом состоянии, а волок о находится под напряжением, приведет к тому, что волокна сразу смогут воспринять нагрузку без разруп1епия смолы или нарушения связи с.молы со стекловолокном.

Предварительное напряжение волокон способствует удалению воздуха и газа, некоторое количество которых еодержится в слоях стеклоиаполнителя, иначе смачивание смолой будет слабое, что приведет к расслоению стеклопластика, так как волокна и смола не смогут действовать совмеетио.

Сохранение хорошего смачиваиия и контакта между смолой и стекловолокном необходимо не только для получения прочностных характеристик стеклоггластика, по и для обеспечения его высокого химического соиротивления, так как эффективное емачивание стекловолокна смолой способствует повыпкчигю химичеекой устойчивоети стеклопластика.

Для сохранепия предварительного напряжения в процессе укладкн в предлагаемой формирующей головке применен вращающийся диск, в центральном отверстии которого установлена отиоеительно неподвижпая направляющая ноперечиых елоес стеклоарматуры. Это дает возможность продольному волокну при огибании крайних поперечпых волокоп сохранить предварительное напряжение п хорошо фиксироваться на достаточно жестких поперечных нитях. При этом вся система продольных н поперечных ннтей образует настолько прочную структуру, что позволяет формировать не только трубы, по и прочие профили замкнутого Бып клого контур;:, ;i также окожушивать детал;; 1ере: :енно о сечения.

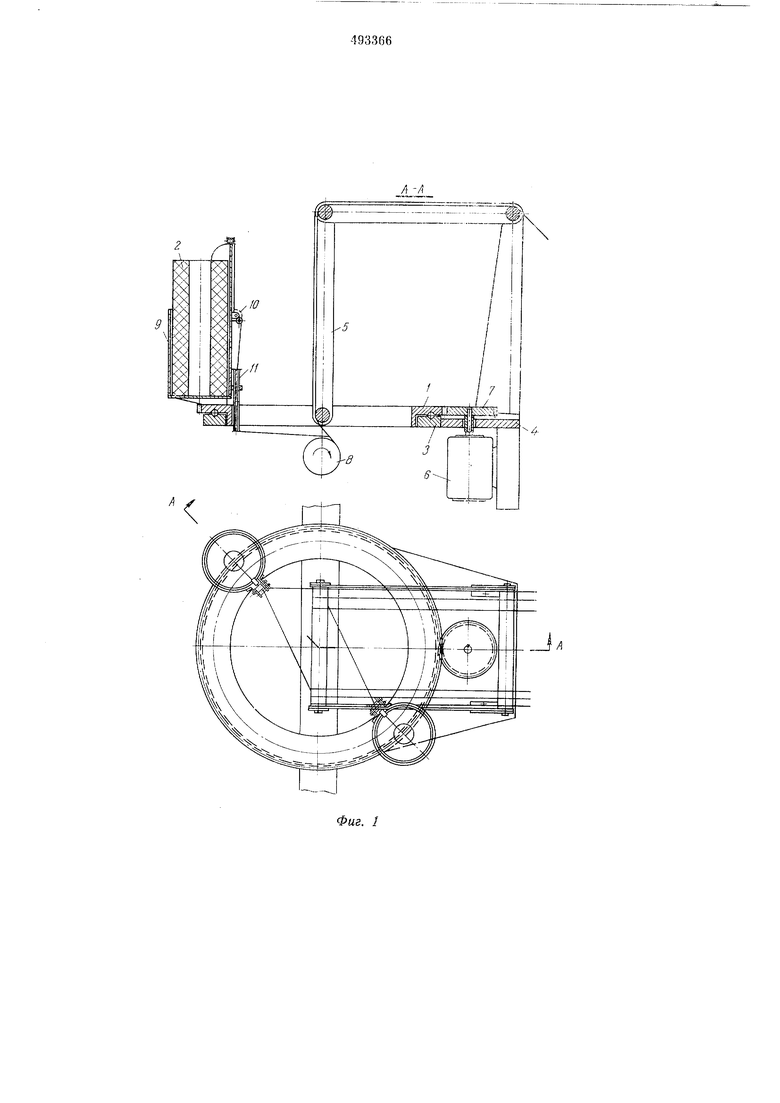

Па фиг. 1 показан общий вид предлагаемой формирующей головки для производства стеклопластиков из предварительио иа.пряшиг

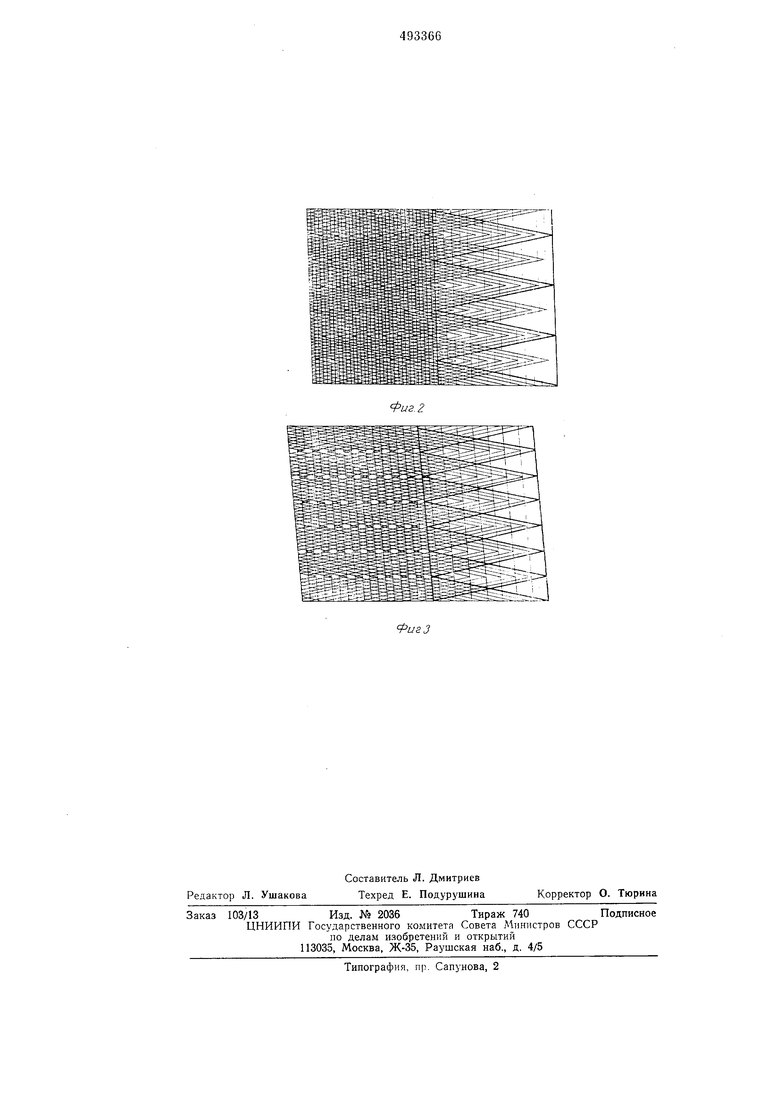

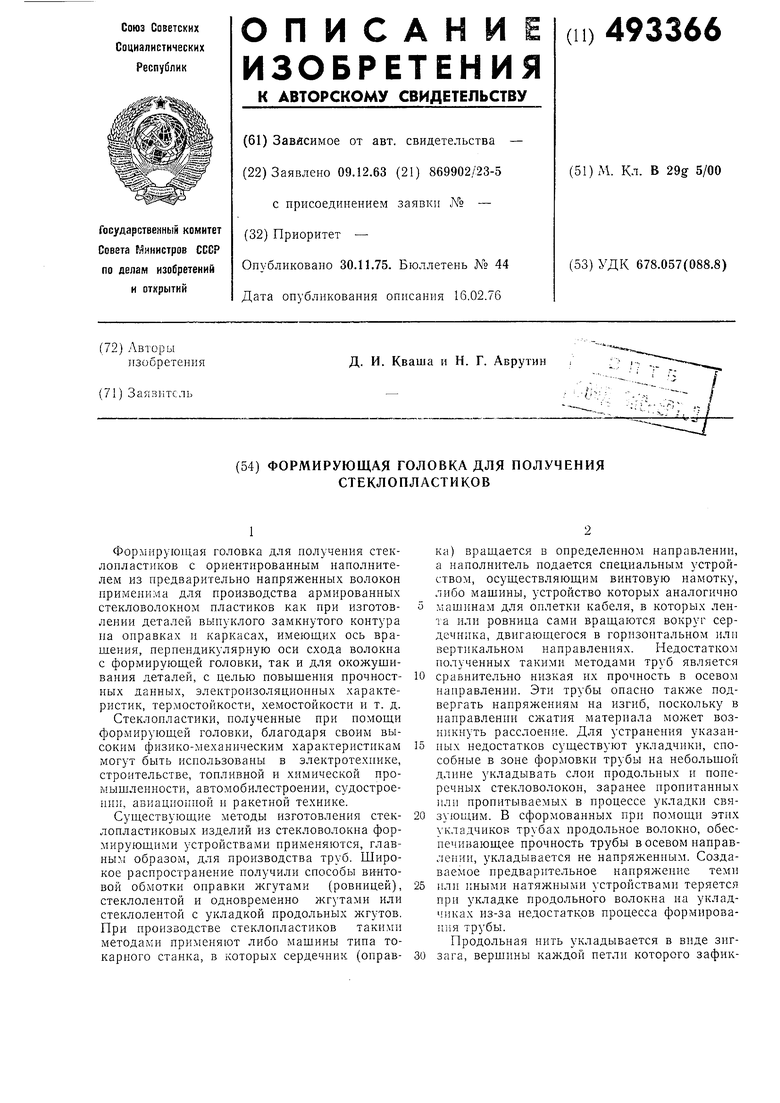

в процессе формиров;и1ин тр/бы .двумя поперечными и одной П1юдольиой нитями (развертка); на фиг. 3 - - схема укладки стекловолокнистых нитей в процессе формирования трубы двумя попереч1Из1ми и двумя продольпы.ми нитям; ii;)n вел 1чепии niara намотки поперечных нитей вдвое (развертка).

Формирующая головка предиазначена для укладкн на онравку или каркас в определенном порядке предварительпо напряженных стеклянных волокон, в результате чего образуется структура, состоя1н,ая 1:з продольных и поперечных волокон.

Формирующ.ая головка содержит вращающийся диск с бобинами 2 стекловолокна; круговую направляющую 3, жеетко скрепленную со станиной 4; напраБляюиьос устр01 ;ство 5 поперечных волокон, которое смонтировано на станине; электродвигатель 6 с насаженной на валу шестерней 7.

Врапгающийся диск I нредставляет собой зубчатое колеео с центральным отверстие., сквозь которое пропускается паправляюп ее хетройство 5 поперечных волокон. Вран;еннели диска с бобинами стскловолО) осуптествляется укладка продольных Н1:тей.

Па 1равляюп,ос устройство состоит нз системы роликов, обеслечивающе; напра}зле11;1е подачи поперечны ; БОЛОКОП.

Сматываясь с бобин iJjпyляpникa. стскляипыс волокна через патижпые устройства, создаюп1::е предварительное напряжение, попадают на паправляюп.ег; устройство 5, откуда поступают к оправке или каркасу 8 в зоне формнрования, где и пав; ваютея па оправку пли каркас, образуя слои поперечпых питей. В обойму 9 врапи;юи1сгося диека I вкладывается бобина 2. Сматываютцееся с бобины стекловолокно, проходя через натяжное устройство 10 н поводок П, уклады; ается вокруг поперечных волокон, образуя продольпую ол;1етку. Дпек 1, базиру1оп;пйся па 1 р г-овой паиравляющс 3, жестко скреплеппой со стапипой 4, по: участ врап;ен1:е от элект)о; 31Иателя 6 через и:естерпю 7.

Благодаря . что пот-.одок 11 д.впукстся вокруг паиравляюпсго устройства 5, продольное волокпо огибает достаточно жесткие крайние нопереч1И;;С жгут: ется при этом па HITX, не варите,тьпого няпряженля, дано нaтяжпы : -ст)ойс:вс

Па фиг. 2 ::юбражеп участок тр} бы (раззсртка). па кс/гором схсматичпо ноказапа структура сформпроваппого покрытия, осун;еCTii; ennoro предлагаемой форм ф ЮП1ей головкой. Даппая структур;: образована двумя ноперечпыми п одпой :родол}зной иптя:1П. Ясно видна фор:лиро 1;л;и; п сформированная зона трубы.

Па фнг. 3 пзображеи такой же -часток трубы (развертк;;), но структура сфор:.п- роваппого покрытия образована двумя поперечными и двумя продольными нитями. Шаг ноперечных нитей при этом увеличен вдвое. Даже при внешнем сравнении разверток, изображенных на фиг. 2 и 3, видно, что нлотность нродольных нитей, составляющих основу укладки, в обоих случаях одинакова. Но производительность во-втором случае, т. е. при укладке двух продольных нитей, увеличивается в два раза. Изменение производительности при всех прочих равных условиях (количество оборотов оправки или каркаса, количество оборотов вращающегося диска формирующей головки, толщина волокон) зависит от количества продольных волокон. Предлагаемая формирующая головка позволяет укладывать различное количество продольных нитей, что достигается простым увеличением обойм 9 (см. фиг. 1) вращающегося диска 1, в которые вкладываются бобины 2. На фиг. 1 изображена формирующая головка, на вращающемся диске которой смонтированы две обоймы с бобинами. Установка двух бобин увеличивает производительность на продольной укладке в два раза и т. д. Возможность изменения количества бобин, т. е. количество одновременно укладываемых продольных нитей, улучшает условия варьирования соотношения прочностей в продольном и поперечном направлениях, так как позволяет лучше регулировать количество укладываемых в продольном и поперечном направлениях волокон стеклонаполнителя. Для обеспечения необходимой прочности стеклопластика в поперечном (радиальном) направлении между крайними поперечными жгутами укладывается требуемое число поперечных волокон. Предлагаемая формирующая головка может быть смонтирована на каретке, совершающей возвратно-поступательное движение параллельно оси сердечника, каркаса или детали, которую требуется окожушить. При изготовлении стеклопластиковых труб непрерывным способом на так называемых шаговых оправках, обеспечивающих осевое перемещение труб, формирующая головка устанавливается в зоне формирования изделия. При помощи предлагаемой формирующей головки можно укладывать как предварительпо пропитанные связующим стеклянные волокна, так и волокна, которые пропитываются в процессе укладки. Так как щаг относительного перемещения изделия и формирующей головки во много раз меньше ширины укладки, создается такая структура стеклопластикового покрытия с достаточной прочностью на срез вдоль оси, которая позволяет подвергать изделие механической обработке (шлифованию, фрезерованию, строжке, точению, нарезке резьбы), не опасаясь расслоения (скалывания). При помощи формирующей головки можно получать изделия различных диаметров, с различной толщиной стенки, местными утолщениями, конической нарул ной поверхностью, а также окожушивать детали некруглого поперечного сечения, в частности эллиптического и овального. Предмет изобретения Формирующая головка для получения стеклопластиков с ориентированным в направлении максимальных нагрузок наполнителем из предварительно напряженных волокон, содержащая поворотную оправку и приспособления для образования продольной и поперечной стеклоарматуры, отличающаяся тем, что, с целью повышения физико-механических свойств стеклопластиков, приспособление для получения продольной арматуры выполнено в виде вращающегося диска, в центральном отверстии которого установлена относительно неподвижная направляющая поперечных слоев стеклоарматуры.

Авторы

Даты

1975-11-30—Публикация

1963-12-09—Подача