Область изобретения

Настоящее изобретение относится в основном к соединительному звену, которое может быть использовано в качестве изолятора для линий электропередачи. Более конкретно, изобретение касается усовершенствованного соединительного звена и изолятора, а также способа их изготовления.

Предпосылки создания изобретения

Изоляторы используются для предотвращения потери электрического заряда или тока в проводниках линий электропередачи. Обычный изолятор выполнен из материала, имеющего очень высокое сопротивление к электрическому току, и поэтому электрический ток, проходящий по нему, обычно ничтожен. Один тип изолятора упоминается как подвесной изолятор. Он поддерживает линию связи от подвесной опоры. Частный тип подвесного изолятора упоминается как составной изолятор.

Известный составной изолятор может включать стекловолокнистый стержень, окруженный юбками изолятора, выполненными из высокоизоляционного материала (см., например, патент США 4217466 на имя Kuhl или патент США 4246696 на имя Bauer). Такие изоляторы называются составными, поскольку юбки и стержень изготовлены из различных материалов, пригодных для осуществления разных функций двух компонентов. Вообще стержень принимает механическую нагрузку и способствует полной изоляции, тогда как основная часть изоляции обеспечивается юбками изолятора.

Другой тип изолятора упоминается как оттяжной изолятор. Он обеспечивает изоляцию оттяжек, присоединенных к опорам линий электропередачи. Одним из требований, предъявляемых к оттяжным изоляторам, является то, чтобы они были способны создавать сопротивление скручивающему усилию.

Изоляторы могут быть подсоединены к линии питания различными способами, включая "подвесные", "заглушенные", "горизонтальные" и "штыревые" конфигурации. При всех этих конфигурациях на каждом конце стержня предусмотрены металлические фитинги для соединения стержня либо с опорным пилоном, либо с линией питания. Многочисленные патенты США раскрывают конструкцию и способы установки таких фитингов на изолятор. Конкретный перечень таких патентов включает патент США N 4505033 на имя Wheeler; патент США N 4491687 на имя Kaczerginski et al. ; патент США N 3592959 на имя Dougherty; патент США N 2970186 на имя Von Platen; патент США N 3134164 на имя Hocks; патент США N 3878321 на имя Ely; патент США N 3014088 на имя Austin et al.; патент США N 3971128 на имя Rebosio; патент США N 3328515 на имя Vose; патент США N 4296276 на имя Ishihara et al.; патент США N 3586758 на имя Harmon; патент США N 4057687 на имя Willem; патент США N 4198538 на имя Lusk; патент США N 3898372 на имя Kalb; патент США N 4423285 на имя Thuillier et al.; патент США N 4373113 на имя Winkler et al.

Патент США N 4505033 на имя Wheeler раскрывает составной изолятор, содержащий стекловолокнистый стержень, частично покрытий эластомерной оболочкой. Металлический фитинг установлен на экспонируемом конце стержня для соединения изолятора со связанными элементами. Фитинг содержит головку, выполненную с овальным глазком для присоединения в опоре или высоковольтному проводу. Фитинг может быть приклеен к стержню либо может быть впрессован в стержень.

Патент США N 4491687 на имя Kaczerginki et al. раскрывает составной изолятор, содержащий центральную оправку, выполненную из изоляционного пенопласта с двумя металлическими концевыми частями, приклеенными к оправке. Пропитанные полимеров волокна наматывают на концевые части и оправку. Затем обмотку покрывают эластичной изоляционной оболочкой.

Патент США N 3592959 на имя Dougherty раскрывает предварительно напряженный керамический изоляторный блок, включающий бесконечную стекловолокнистую петлю. Возвратная согнутая часть петли удерживается в U-образном седле, которое находится в зацеплении с концевым колпачком.

Патент США N 2970186 на имя Von Platen раскрывает электрический изолятор, включающий элемент, выполненный из тонких стекловидных проводов. Элемент намотан в замкнутую петлю, концы которой опираются на соответствующие контактные поверхности двух раздельных частей. Каждая их этих частей ввинчена в отдельный концевой колпачок.

Существует целый ряд проблем, связанных с многими известными изоляторами. Например, фитинги часто представляют собой относительно большие компоненты, отлитые из металла, и поэтому являются тяжелыми и дорогостоящими. Если фитинг впрессовывают в стекловолокнистую часть изолятора, изготовление затруднено по причине того, что довольно сложно выбрать правильную величину давления на металл, который является вязким, и при этом не повредить стекло, которое является значительно менее вязким. Если стекловолокно приклеивают в металлу, тогда трудно найти приемлемый клей, который бы соединял границу раздела металл-полимер-стекло и не разрушался бы во время использования. Наиболее близкими к заявленному изобретению решениями, известными из уровня техники, являются решения по патентам US 3056706 и GB 1074367.

Сущность изобретения

Основной целью настоящего изобретения является создание усовершенствованного составного соединительного звена.

Целью настоящего изобретения также является создание усовершенствованного изолятора, способного применяться в качестве оттяжного изолятора.

Другой целью настоящего изобретения является создание усовершенствованного изолятора, способного обеспечивать сопротивление скручиванию.

Еще одной целью настоящего изобретения является создание усовершенствованного составного изолятора.

Еще одна цель настоящего изобретения состоит в создании прочного, легковесного и несложного в изготовлении изолятора.

Другая цель настоящего изобретения заключается в создании изолятора, имеющего улучшенное отношение прочности к массе.

Другая цель настоящего изобретения заключается в получении изолятора, изготовленного главным образом из стекловолокна.

Другой целью настоящего изобретения является создание изолятора, имеющего простые и недорогие фитинги для соединения изолятора со связанными элементами.

И еще одной целью настоящего изобретения является создание усовершенствованного способа изготовления составного соединительного звена и изолятора.

Вышеприведенные и другие цели реализуются в соответствии с настоящим изобретением за счет создания усовершенствованного составного изолятора, в котором стекловолокна покрыты жидким полимером и намотаны установленным образом на трубчатые бушинги или фитинги с образованием стекловолокнистого корпуса. Бушинги установлены в пригодном зажимном приспособлении для намотки. После осуществления намотки жидкому полимеру позволяют отвердеть. После отвердения корпус помещают в форму для литья, которая при закрывании маскирует экспонируемые поверхности бушингов. Затем полимер, такой, как силиконовый каучук, формуют вокруг отвержденного стекловолокнистого корпуса с образованием готового изолятора. Изолятор представляет собой главным образом стекловолокно, от конца до конца. Бушинги, которые вставляют в корпус изолятора в процессе изготовления, обеспечивают создание средств для соединения изолятора с обоих концов.

В другом варианте настоящего изобретения предлагается изолятор, в котором стекловолокна покрыты жидким полимером и намотаны установленным образом на трубчатые бушинги или фитинги с образованием стекловолокнистого корпуса. Бушинги установлены в пригодном зажимном приспособлении для намотки. После осуществления намотки жидкому полимеру позволяют отвердеть. После отвердения на корпус наносят защитное покрытие с использованием традиционного метода, такого, как окунание или распыление. Защитное покрытие предохраняет корпус от негативных эффектов ультрафиолетовых лучей и экстремальных погодных условий. Изолятор представляет собой главным образом стекловолокно, от конца до конца. Бушинги, которые вставляют в корпус изолятора в процессе изготовления, обеспечивают создание средств для соединения изолятора с обоих концов. Этот изолятор может быть с успехом использован в качестве оттяжного изолятора.

В другом варианте настоящего изобретения предлагается изолятор, в котором стекловолокна покрыты жидким полимером и намотаны установленным образом на трубчатые бушинги или фитинги с образованием стекловолокнистого корпуса. Бушинги установлены в пригодном зажимном приспособлении для намотки. Легковесные вставки закреплены по меньшей мере на одном из бушингов для направления стекловолокон в сторону бушинга и вокруг него, а также для придания готовому стекловолокнистому корпусу дополнительного сопротивления скручиванию. После осуществления намотки жидкому полимеру позволяют отвердеть. После отвердения на корпус наносят защитное покрытие с использованием традиционного метода, такого, как окунание или распыление. Защитное покрытие предохраняет корпус от негативных эффектов ультрафиолетовых лучей и экстремальных погодных условий. Изолятор представляет собой главным образом стекловолокно, от конца до конца. Бушинги, которые вставляют в тело изолятора в процессе изготовления, обеспечивают создание средств для соединения изолятора с обоих концов. Вставки малой массой, которые также вделаны в изолятор в процессе изготовления, направляют стекловолокна в сторону бушинга и вокруг него, а также придают готовому стекловолокнистому корпусу дополнительное сопротивление скручиванию. Данный изолятор может быть с успехом использован в качестве оттяжного изолятора.

Кратное описание чертежей

Предлагаемое изобретение, включая его конструкцию и способ работы, вместе с его дополнительными целями и преимуществами показано на следующих чертежах, на которых:

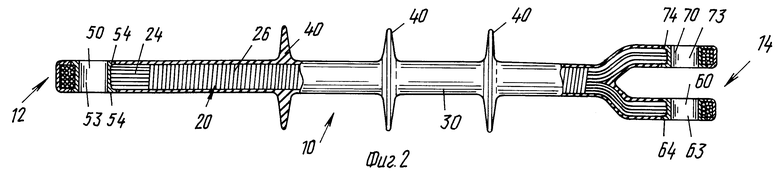

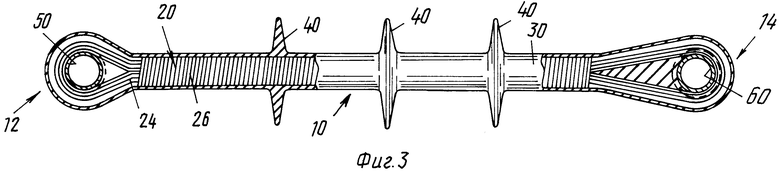

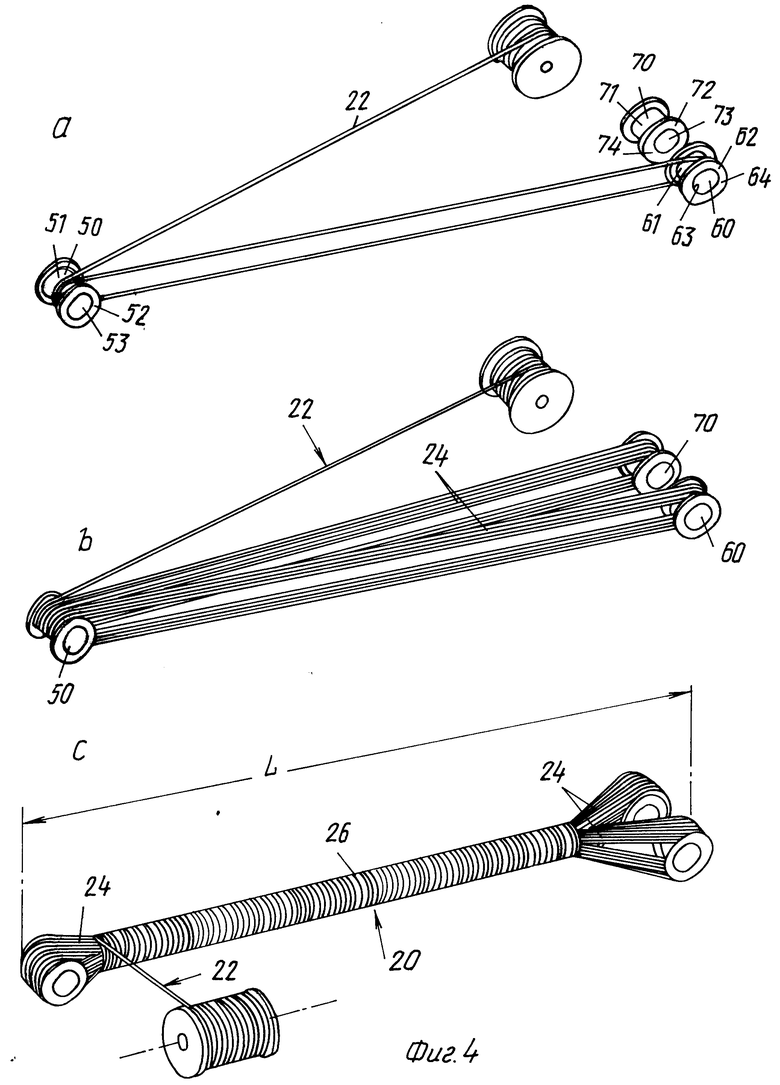

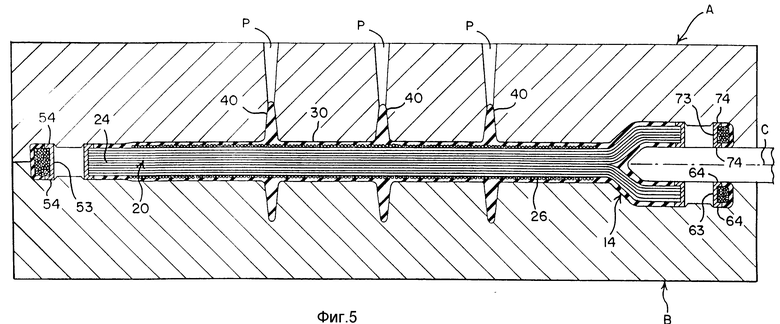

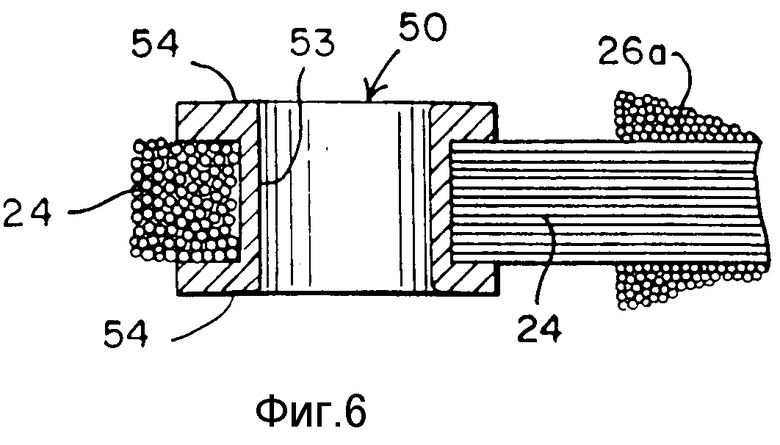

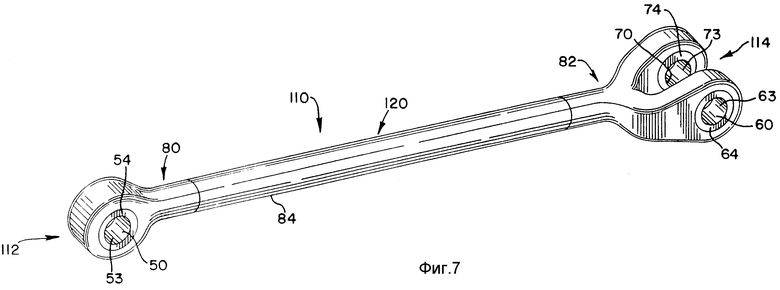

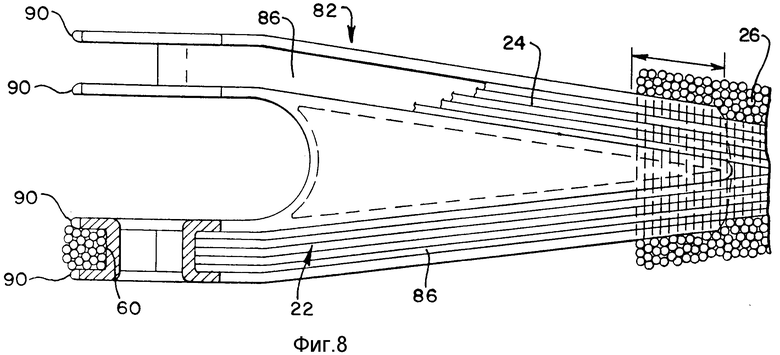

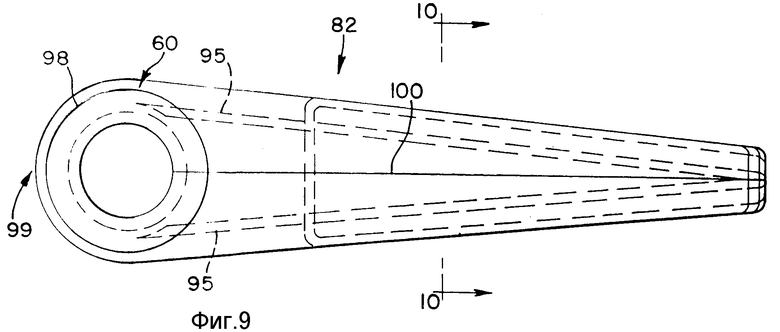

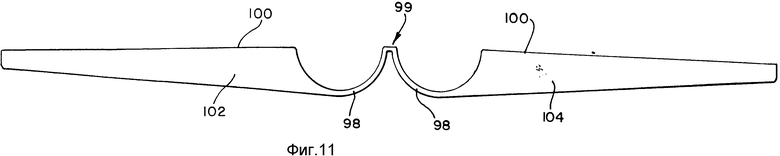

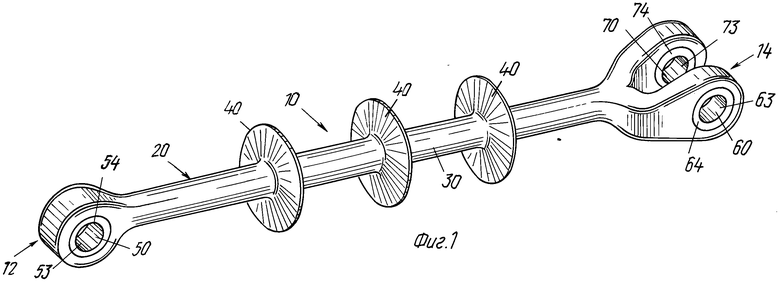

на фиг. 1 представлен перспективный вид составного изолятора, воплощающего отличительные признаки настоящего изобретения; на фиг. 2 - вид сверху, частично в разрезе, составного изолятора, показанного на фиг. 1; на фиг. 3 - увеличенный вид спереди, частично в разрезе, составного изолятора, показанного на фиг. 1; на фиг. 4a-c - стадии способа изготовления составного изолятора, приведенного на фиг. 1, 2 и 3; на фиг. 5 - форма для литья под давлением, замкнутая на стекловолокнистом корпусе для формирования; на фиг. 6 - схематически часть корпуса, примыкающая к одному концу бушинга, для того, чтобы показать модифицированную форму намотки стекловолокна в этой точке; на фиг. 7 - перспективный вид другого изолятора, воплощающего отличительные признаки настоящего изобретения; на фиг. 8 - вид сверху, частично в разрезе, одного конца изолятора, приведенного на фиг. 7; на фиг. 9 - вид сбоку вставки жесткости, используемой с изолятором, приведенным на фиг. 7 и 8; на фиг. 10 - вид в разрезе вставки жесткости, приведенной на фиг. 9 по линии 10-10; на фиг. 11 - вставка жесткости фиг. 9 и 10, показанная в предварительно собранном положении, в котором вставка открыта вокруг шарнира для вставки.

Описание предпочтительных вариантов настоящего изобретения

Фиг. 1 показывает составной изолятор 10, воплощающий отличительные признаки настоящего изобретения. Изолятор 10 может быть использован для изоляции любой из широкого круга линий электропередачи (не показана), включая высоковольтные линии (обычно 100-400 кВ) и распределительные линии (обычно 15-35 кВ).

Вообще линия электропередачи включает множество проводов, обычно неизолированных, которые поддерживаются рядом опорных конструкций (не показаны). Для высоковольтных линий опорные конструкции могут быть деревянными H-образными каркасами или стальными вышками, например. Для распределительных линий опорные конструкции могут быть традиционными деревянными столбами.

Изолятор 10 может соединять линию питания с опорными конструкциями с помощью целого ряда известных соединительных конфигураций, включая "подвесные", "заглушенные" и "штыревые" соединения. Изолятор 10 по существу один и тот же, независимо от способа, которым он соединяется с линией передачи или опорной конструкцией.

Со ссылкой теперь также на фиг. 2 и 3, составной изолятор включает корпус 20, защитный слой 30 и множество юбок 40. В раскрытом варианте изобретения юбки 40 выполнены за одно с защитным слоем 30. Альтернативно, юбки 40 могут быть образованы отдельно и крепиться к защитному слою 30. Пригодные материалы для приведенного защитного слоя 30 и выполненных за одно юбок 40 описаны в патенте США 4217466 на имя Kuhl и патенте США 4246696 на имя Bauer et al. Полное раскрытие каждой из этих заявок введено в данное описание в качестве отсылки.

Трубчатый бушинг 50 вделан в хвостовую часть 12 изолятора 10, а аналогичные бушинги 60 и 70 вделаны в каждое плечо кронштейна 14. Бушинги 50, 60 и 70 обеспечивают создание средств для соединения изолятора 10 с опорными пилонами (не показаны) или линиями передачи (не показаны), например. По причинам, обсужденным выше, бушинг 50 приблизительно в два раза длиннее бушингов 60 и 70.

Корпус изолятора 20, который может иметь самостоятельное назначение в соединительном звене, выполнен из пряди стекловолокон с полимерным покрытием, которые намотаны продольно между и вокруг бушингов 50, 60 и 70 с образованием первичного слоя 24 волокон с полимерным покрытием. Прядь затем наматывают в поперечном направлении вокруг слоя 24 с образованием вторичного слоя 26 волокон с полимерным покрытием. Эту стадию намотки осуществляют с использованием известного способа намотки. В этой связи, для обсуждения технологии намотки волокон, включая перечень относящихся к данному вопросу патентов, ссылка дается на работу Filament Winding (намотка волокон), авторы Peters, Humphrey и Foral; данная книга опубликована в издательстве SAMPE (Society of Advanced Materials and Process Engineers) и содержание данной книги введено в настоящее описание в качестве отсылки.

Хотя пригоден целый ряд стекловолокон, предпочтительным волокном является стекловолокно-E. Оно является недорогим волокном электрического класса, имеющим высокую механическую прочность и высокую прочность на пробой.

Прядь покрывают перед намоткой с помощью регулируемого количества жидкого полимера, такого, как сложный полиэфир, сложный виниловый эфир, эпоксидный, фенольный или другой материал, обладающий аналогичными свойствами. Полимер должен обеспечить получение хорошей механической связи и иметь высокую прочность на пробой. Он также должен быть пригоден для высокотемпературного формования защитного слоя 30 и юбок 40.

Фиг. 4a-c и 5 иллюстрируют детали способа установки корпуса изолятора 20. Вначале трубчатые бушинги 50, 60 и 70 закрепляют в относительных положениях, показанных на фиг. 4a, при помощи зажимного приспособления (не показано), которое препятствует относительному перемещению бушингов во время изготовления корпуса 20.

Бушинги 60 и 70 установлены соосно и разнесены друг от друга. Расстояние L от оси бушинга 50 до общей оси бушингов 60 или 70 представляет собой эффективную длину конструкции изолятора 10 при его изготовлении.

Каждый бушинг 50, 60 и 70 включает цилиндрическую часть 51, 61, 71 трубки, имеющей идентичные фланцы 52, 62 и 72, образованные радиально наружу у свободных концов. Части 51, 61 и 71 бушингов имеют соответствующие внутренние поверхности 53, 63 и 73, а фланцы 52, 62 и 72 имеют соответствующие наружные кромки 54, 64 и 74. Бушинги предпочтительно изготовлены из металла, однако могут быть выполнены из любого материала, имеющего аналогичные прочностные и износостойкие характеристики, включая полимер.

В соответствии с настоящим изобретением непрерывную прядь 22 стекловолокон "смачивают" регулируемым образом в ванне с жидким полимером (не показана), а затем наматывают между и вокруг бушингов 50, 60 и 70, как показано на фиг. 4a и 4b. Полимер мигрирует по пряди 22, контактируя с отдельными волокнами. В альтернативном варианте прядь 22 можно предварительно пропитать с использованием традиционных методик. Прядь 22 может быть в виде одной нити, как показано, или в виде множества нитей, либо лента из переплетенных накрест нитей может быть использована в качестве альтернативы.

Поверхности 53, 63 и 73, а также 54, 64 и 74 соответствующих бушингов обхватывают зажимным приспособлением или другим средством во время намотки. Это предотвращает их загрязнение полимером во время осуществления данной стадии.

Прядь 22 наматывают от бушинга 50 до бушингов 60 и 70 и вокруг них, чередуя между последними. Намотку осуществляют до тех пор, пока прядь покроет цилиндрические части 51, 61 и 71 бушингов по всей их ширине с образованием первичного слоя 24 с толщиной, равной приблизительно двойной высоте фланцев 52, 62 и 72 (см. РИС. 5). Бушинг 50 имеет ширину, достаточную для принятия намоток для этого первичного слоя 24 стекловолокон на обоих бушингах 60 и 70.

Фиг. 4c показывает дальнейшую намотку пряди 22 с образованием вторичного слоя 26 стекловолокон. Для образования этого вторичного слоя 26 ту же прядь 22 пропускают через слой 24 из одного конца бушинга 50, а затем вокруг первичного слоя 24 между бушингом 50 и бушингами 60 и 70. Прядь 22 натягивают с усилием относительно первичного слоя 24 во время намотки. Это позволяет втянуться первичному слою 24 относительно его первоначального маршрута вокруг бушингов 50, 60 и 70 и покинуть воздуху первичный слой 24. Это также приводит к образованию формы стекловолокнистого корпуса 20, которая приведена на фиг. 4c.

Фиг. 6 показывает модифицированную форму намотки вторичного слоя 26 в непосредственной близости к бушингу 50. Можно заметить, что для создания более толстого слоя 26a вблизи бушинга 50 используют множество обмоток пряди 22, если первичный слой 24 расщепляется во время прохождения вокруг бушинга. Это придает дополнительную прочность в данном месте и в данный момент.

После намотки пряди 22 с образованием корпуса 20 жидкому полимеру дают возможность отвердеть. Это позволяет закрепить бушинги 50, 60, 70 у хвостовой части 12 и части кронштейна 14, соответственно. При желании полимер может быть подвергнут печной вулканизации с целью ускорения процесса изготовления.

На фиг. 5 показано, что защитный слой 30 и юбки 40, и тот и другие, выполненные из полимера, такого, как силиконовый каучук, подвергают инжекционному формованию (литью под давлением) вокруг корпуса 20 с тем, чтобы полностью покрыть слои 24 и 26. Форма для литья под давлением имеет такую конструкцию, что ее верхние и нижние части A и B соединяются и маскируют обращенные наружу экспонируемые металлические кромки 54, 64 и 74 бушингов 50, 60 и 70, с тем, чтобы накрыть их во время формирования. Съемный сердечник C вставляют между плечами кронштейна 14 корпуса изолятора 20 перед закрытием частей формы для литья и он соединен и маскирует обращенные внутрь экспонируемые металлические кромки 64 и 74 бушингов 60 и 70, когда части формы A и B закрываются и вводят бушинги 60 и 70 в зацепление с сердечником. В результате чего эти кромки и поверхности 53, 63 и 73 остаются экспонированными на готовой конструкции изолятора 10.

Силиконовый каучук затем формуют традиционным образом через входные отверстия P, например, с образованием защитного слоя 30 и юбок 40. Хотя в вышеописанном примере используется инжекционное формование, могут быть применены и другие методы формования, а также другие формовочные материалы.

Прочность на разрыв сердечника придается главным образом за счет волокон в пряди 22. В соответствии с настоящим изобретением волокна составляют наибольшую часть поперечного сечения корпуса. Предпочтительное отношение стекловолокна к полимеру составляет приблизительно 70% к 30%.

Другой вариант выполнения изолятора 10 настоящего изобретения представлен позицией 110 на фиг. 7. Этот изолятор 110 включает ту же основную конструкцию намотки стекловолокон, что и изолятор 10, изображенный на фиг. 1. Изолятор 110 может быть использован для изоляции любого типа из целого ряда электрических линий передачи энергии (не показаны). Предпочтительно изолятор 110 подсоединяется к оттяжке (не показана) и используется в качестве оттяжного изолятора.

Изолятор 110 может быть подсоединен к оттяжке с использованием целого ряда известных соединительных конфигураций, включая механическое приспособление для удержания с помощью скрутки. Изолятор 110 по существу один и тот же, независимо от способа, которым он крепиться к оттяжке.

Фиг. 7 показывает, что изолятор 110 включает корпус 120, имеющий хвостовую часть 112 и кронштейн 114. Как и в случае изолятора 10, трубчатый бушинг 50 вделан в исходную часть 112, а аналогичные бушинги 60 и 70 вделаны в каждое плечо кронштейна 114. Бушинги 50, 60 и 70 обеспечивают средства соединения изолятора 110 с механическим приспособлением для удержания с помощью скрутки, например.

Изолятор 110 далее включает вставку 80 жесткости хвостовой части и вставку 82 жесткости кронштейна. Вставка 80 вделана в хвостовую часть 112 изолятора 110, а вставка 82 вделана в кронштейн 114 изолятора 110. Вставка 82 кронштейна показана более подробно на фиг. 8 - 11.

Вначале вставки 80, 82 помещают на бушинги 50, 60 и 70 во время изготовления и пряди волокон с полимерным покрытием наматывают на и вокруг комбинаций вставка-бушинг таким же образом, который показан на фиг. 4a-c в отношении только бушингов. Защитное покрытие наносят на корпус 120 с образованием готового изолятора 110. Покрытие предпочтительно имеет тип, который обеспечивает защиту от внешних элементов, таких, как ультрафиолетовые лучи и экстремальные погодные условия. Пригодные покрытия включают краску на основе полиуретана.

Вставки жесткости 80, 82 обеспечивают дополнительное сопротивление скручиванию, делая тем самым изолятор 110 особенно пригодным в качестве оттяжного изолятора. Вставки 80, 82 предпочтительно выполнены из материала, который достаточно крепок, с тем, чтобы обеспечить желательные прочностные характеристики, и достаточно легковесен, с тем, чтобы не отягощать массу изолятора 110. Пригодные материалы для вставок включают пластмассу, такую, как найлон.

Фиг. 8 - 11 иллюстрируют дополнительные детали вставки 82 кронштейна. Вставка 82 кронштейна в основном аналогична вставке 80 хвостовой части, за исключением дополнительной канавки, выполненной в вставке 82 кронштейна. Поэтому следующее описание в равной мере относится к вставке 80 хвостовой части.

Как показано на фиг. 8, вставка 82 хвостовой части изолятора содержит ряд канавок или каналов 86, которые образуют направляющие дорожки для намотки первичного слоя 24 на цилиндрических частях 61, 71 бушингов 60, 70. Как описано более подробно ниже, вставка 82 кронштейна согнута на бушингах 60, 70 (только один бушинг 60 показан на фиг. 8) так, что они вделаны в один конец вставки 82 кронштейна.

Фиг. 8 показывает также вторичный слой 26, который намотан вокруг первичного слоя 24 таким же способом, как показано на фиг. 4c. Предпочтительно вторичный слой 26 наматывают так, что стекловолокна с полимерным покрытием по меньшей мере частично покрывают вставку 82 кронштейна, как показано на фиг. 8. Это дополнительно крепит вставку 82 кронштейна в закрытом положении на бушингах 60, 70 и дополнительно упрочняет концы 112, 114 изолятора 110.

Дополнительные детали вставки 82 кронштейна приведены на фиг. 9 - 11. Как лучше всего показано на фиг. 9 и 10, вставка 82 кронштейна предпочтительно имеет полую внутреннюю часть 88, образованную из стенки, выполненной из тонкого, однако прочного, материала (предпочтительно пластмассы). Каналы 86 определяются наклонными поверхностями 95, наружными стенками 96 и внутренними стенками 97. У одного конца вставки 82 кронштейна наклонные поверхности 95 заканчиваются, а наружные стенки 96 и внутренние стенки 97 закругляются с образованием концевых колец 98 для захвата фланцевых частей 62, 72 бушингов 60, 70. Наклонные поверхности 95 заканчиваются у цилиндрических частей 61, 71, когда вставка 82 кронштейна согнута относительно бушингов 60, 70.

Как показано на фиг. 11, вставка 82 кронштейна включает две половины 102, 104, разделенные по продольной линии 100 и соединенные у шарнира 99. Бушинги 60, 70 соединяют со вставкой 82 кронштейна путем разгибания двух половин 102, 104 и помещения бушингов 60, 70 в концевые кольца, связанные с одной из половин 102, 104. Две половины, 102, 104 затем сгибают таким образом, что верхняя половина контактирует с нижнем половиной 104, при этом наклонные поверхности 95 контактируют и ведут к цилиндрическим частям 61, 71 бушингов 60, 70, а концевые кольца 98 сжимают фланцевые части 62, 72 бушингов 60, 70. Для скрепления двух половин 102, 104 во время сборки могут быть предусмотрены средства фиксации.

Таким образом, можно видеть, что описываемые предпочтительные варианты настоящего изобретения предлагают значительно усовершенствованный изолятор. Поскольку основным компонентом изолятора является стекловолокно, изолятор прочен и легковесен. Бушинги также имеют крайне малую массу в сравнении с традиционными фитингами и, таким образом, общее отношение прочности к массе изолятора является высоким. Изолятор прост в изготовлении. Основная конструкция изолятора крайне гибка и может стать основой для целого ряда конструкций изоляторов и/или соединительных звеньев. Раскрываемые вставки жесткости способствуют повышению общей прочности изолятора и сопротивления скручиванию, не повышая значительно общую массу изолятора. Вставки жесткости также обеспечивают создание удобной конструкции для направления и регулирования маршрута стекловолокон во время изготовления.

Несмотря на то, что описаны предпочтительные варианты изобретения, следует понять, что предлагаемое техническое решение не ограничивается этими вариантами, и модификации могут быть предложены в объеме изобретения. Например, кронштейн может быть образован в виде одного плеча, которое в конце концов идентично хвостовой части, либо могут быть предложены два кронштейна. Стекловолокнистые слои могут быть намотаны внахлестку, а не концентрично. Второй слой может быть геликоидальным или намотан крест-накрест. Можно предусмотреть более двух слоев. Прядь, предпочтительно непрерывная по всей длине намотки, однако может включать несколько разных прядей. Составные части изолятора могут иметь целый ряд комбинаций, например, с использованием или без использования вставок жесткости, либо с удалением юбок, либо с заменой защитного слоя на относительно тонкое защитное покрытие. Кроме того, комбинация вставка-бушинг может быть выполнена в виде одного компонента из одного материала, который бы соединял в себе свойства, необходимые для бушингов и для вставок.

Объем настоящего изобретения определен прилагаемой формулой и все устройства, которые подпадают под объем формулы, или буквально, или эквивалентно, подразумеваются охваченными формулой изобретения.

Изобретение относится к области электротехники и касается особенностей выполнения составного изолятора, составного соединительного звена, способа изготовления составного изолятора и выполнения изолятора. Все перечисленные устройства содержат корпус, который образован намоткой слоев непрерывной прядью стекловолокна. При этом первый слой выполнен продольной намоткой непрерывной пряди на элементы соединения, а второй слой - поперечной намоткой вокруг первого слоя. При этом прядь волокна первого слоя пропущена через него, а затем вокруг него, образуя второй слой. Изобретение может быть использовано в линиях электропередач и направлено на повышение прочности упомянутых выше устройств без значительного увеличения их общей массы. 4 с.п., 31 з.п. ф-лы, 13 ил.

Приоритет по пунктам:

02.09.92 - по пп.1-6, 9, 10 и 12 - 25;

12.08.93 - по пп.7, 8, 11 и 26-35.

| US 3056706 A, 17.02.62 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 1982 |

|

SU1074367A3 |

| Узел крепления стержневого изолятора с металлическим оконцевателем | 1989 |

|

SU1704174A1 |

| US 3592959 A, 13.07.71 | |||

| Цыплаков О.Г | |||

| Научные основы технологии композитно-волокнистых материалов | |||

| Пермское книжное издательство, 1974, с.144-203. | |||

Авторы

Даты

1998-09-27—Публикация

1993-09-01—Подача