Известно выдавливание сфернческих тонкостенных сосудов, нанример, фляг из стаканообразиой заготовки роликовым дявильником на токарно-давильных станках. Это осуществляется последовательно в две операции на двух станках, требует применения большой физической силы и дает много отходов металла.

Предлагаемый станок позволяет выдавливать сферические тонкостенные сосуды за одну операцию с механизацией всех движений роликового давильника. Достигается это тем, что подшипник роликового давильника закреплен на кронштейне вертлюга, совершаюш,его периодическое движение вокруг оси, совпадаюидей с центром кривой, образующей выдавливаемую поверхность изделия; подшипник вертлюга установлен в суппорте, получаюшем возвратно-поступательное движение, параллельное оси вращения стаканообразной заготовки.

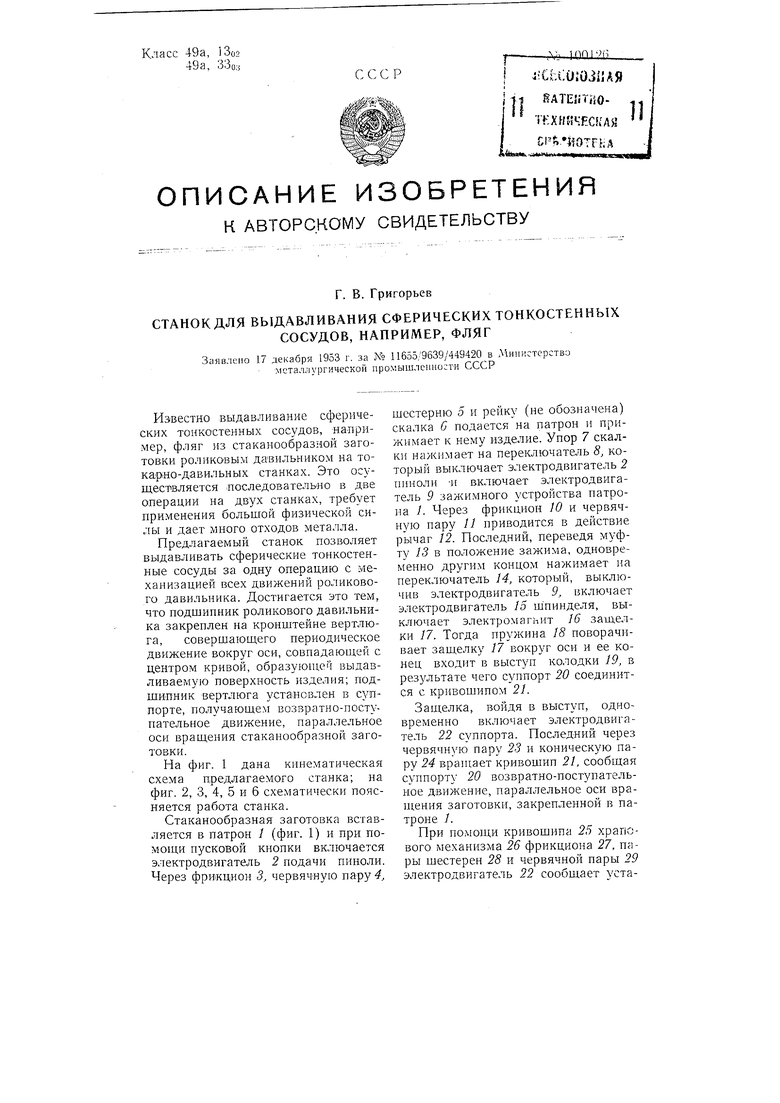

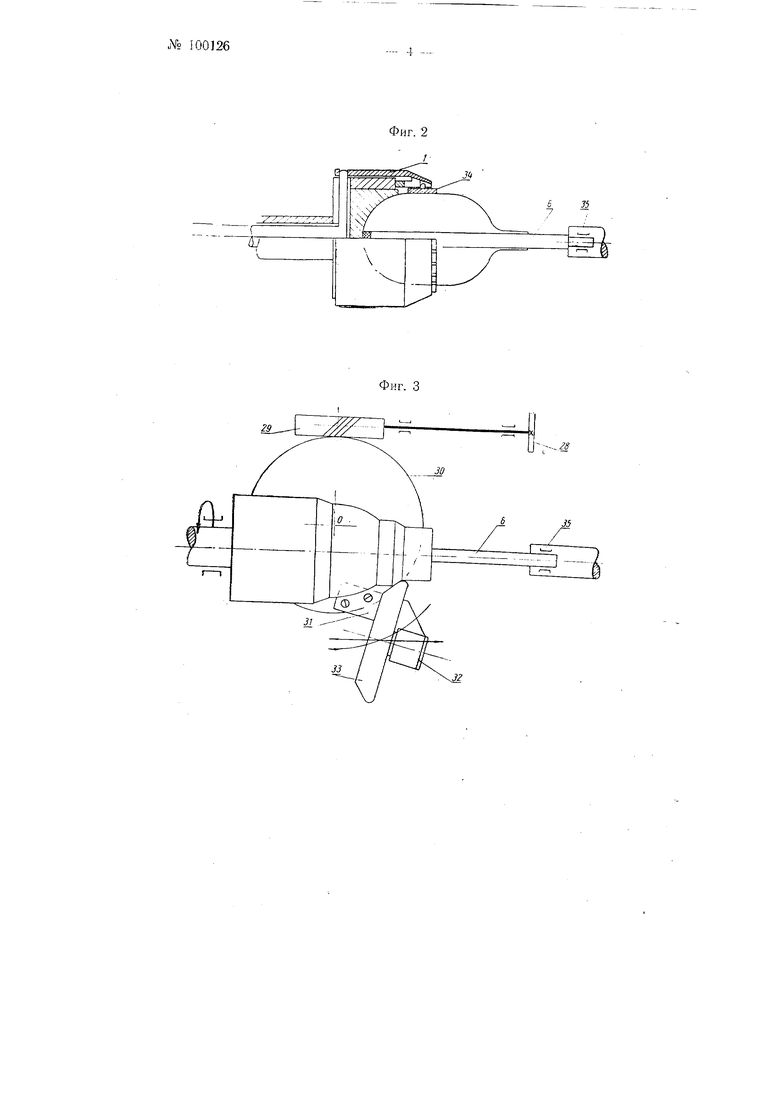

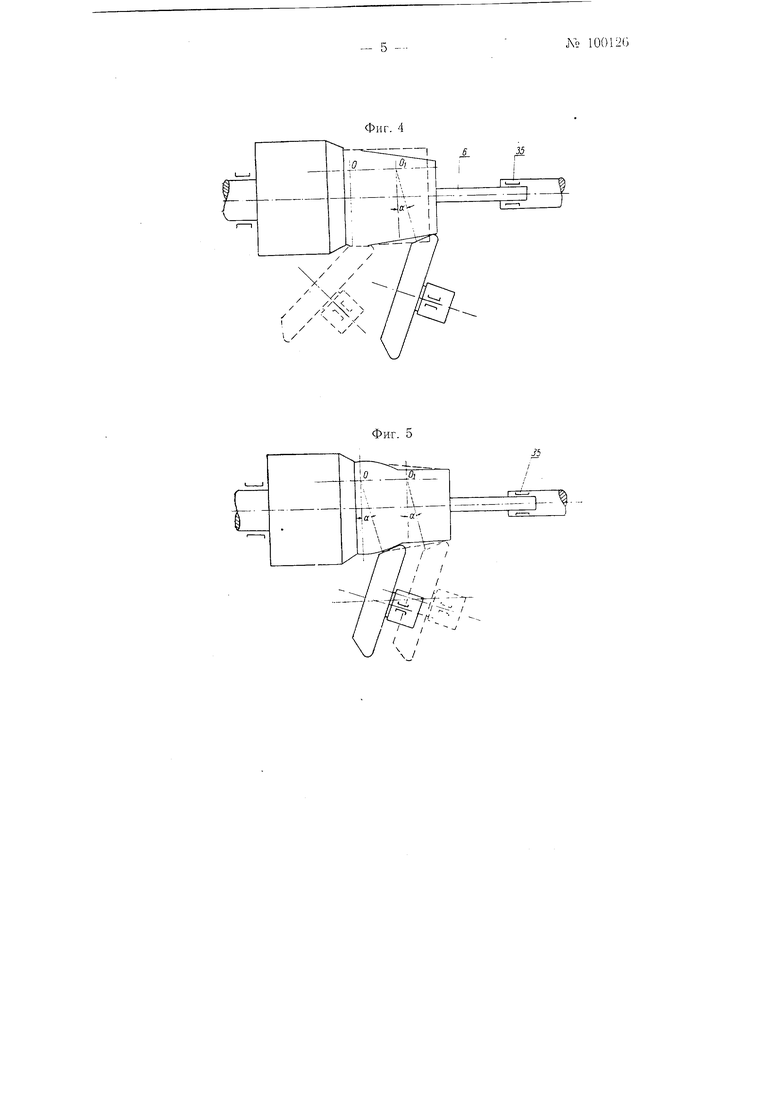

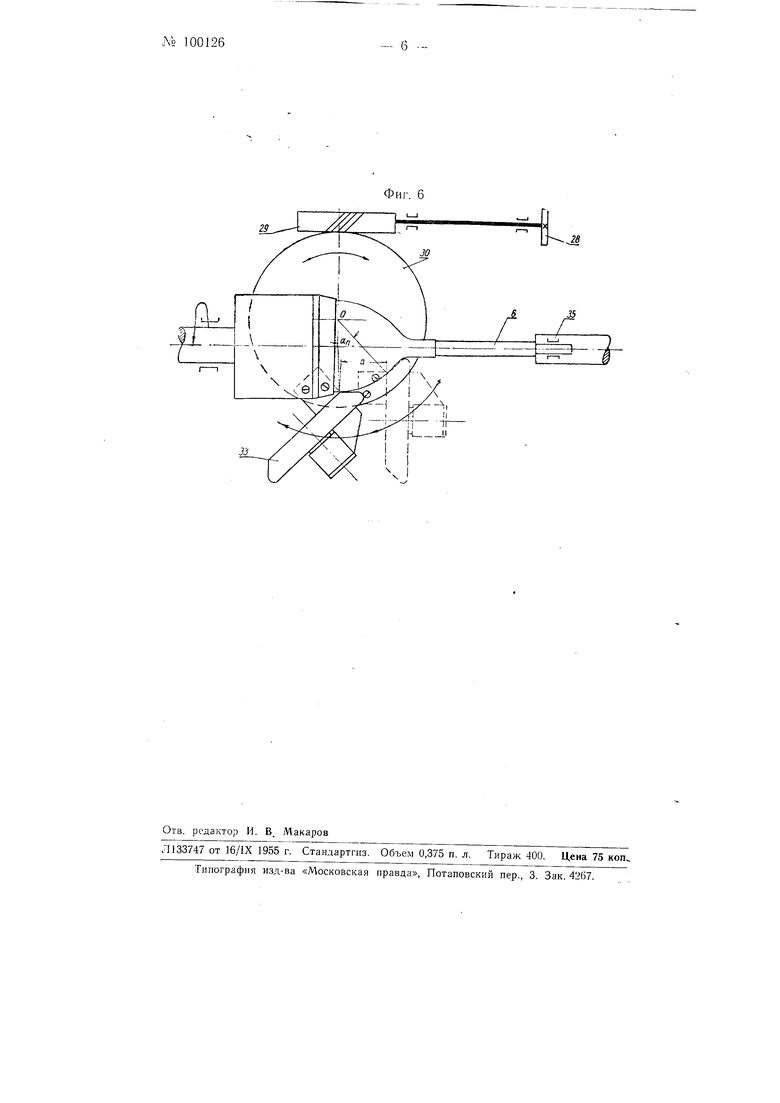

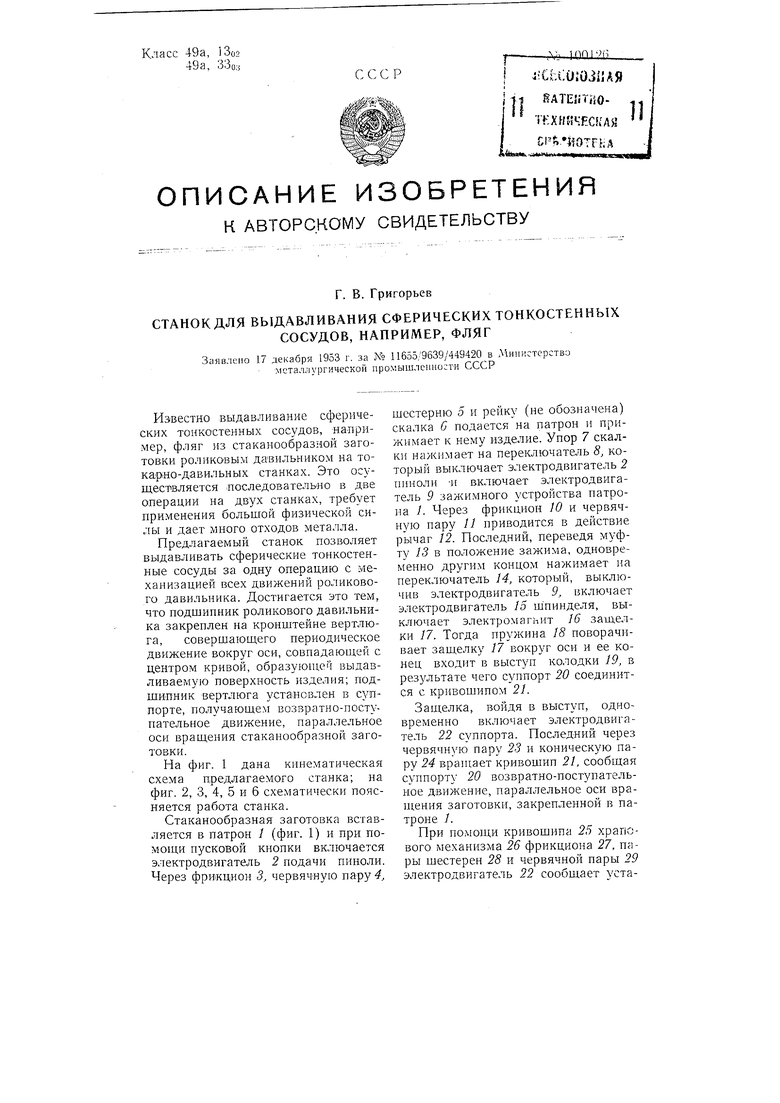

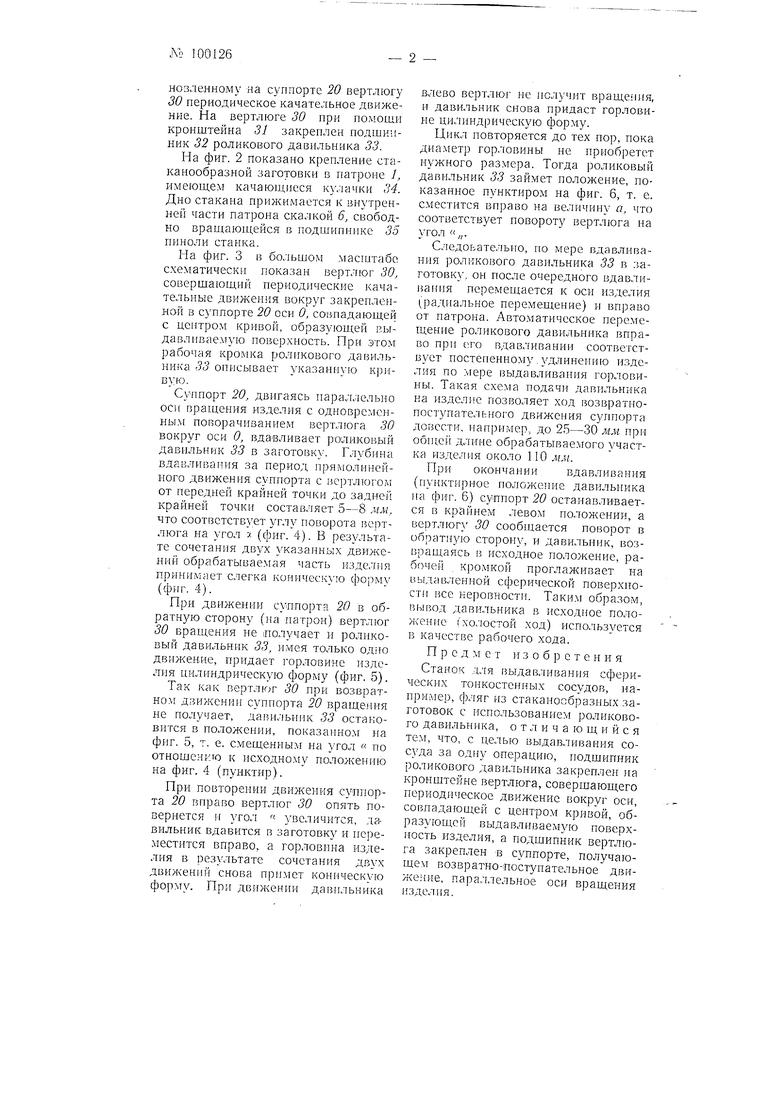

На фиг. 1 дана кинематическая схема предлагаемого станка; на фиг. 2, 3, 4, 5 и 6 схематически поясняется работа станка.

Стаканообразная заготовка вставляется в патрон 1 (фиг. 1) и при помощи пусковой кнопки включается электродвигатель 2 подачи пиноли. Через фрикцион 3, червячную пару .

шестерню 5 и рейку (не обозначена) скалка G подается на патрон и прижимает к нему изделие. Упор 7 скалки нажимает на переключатель 8, который выключает электродвигатель 2 пшчоли -и включает электродвигатель 9 зажимного устройства патрона /. Через фрикцион W и червячную пару 11 приводится в действие рь1чаг 12. Последний, переведя муфту 13 в положение зажима, одновременно другим концом нажимает на переключатель 14, который, выключив электродвигатель 9, включает электродвигатель 15 Шпинделя, выключает электромагнит 16 загделки 17. Тогда пружина 18 поворачивает защелку /7 вокруг оси и ее конец входит в выступ колодки 19, в результате чего суппорт 20 соединится с кривошипом 21.

Защелка, войдя в выступ, одновременно включает электродвигатель 22 суппорта. Последний через червячную пару 23 и коническую пару 24 вран1ает кривошип 21, сообщая суппорту 20 возвратно-поступательное движение, параллельное оси враП1,ения заготовки, закрепленной в патроне /.

При помощи кривошипа 25 храпового механизма 26 фрикциона 27, пары шестерен 28 и червячной пары 29 электродвигатель 22 сообщает устаHosoieHHOMV на суппорте 20 вертлюг} 30 периодическое качательное движение. На вертлюге 30 при помощи кроиштейна 3 закреплен подшииник 32 роликового давильника 33.

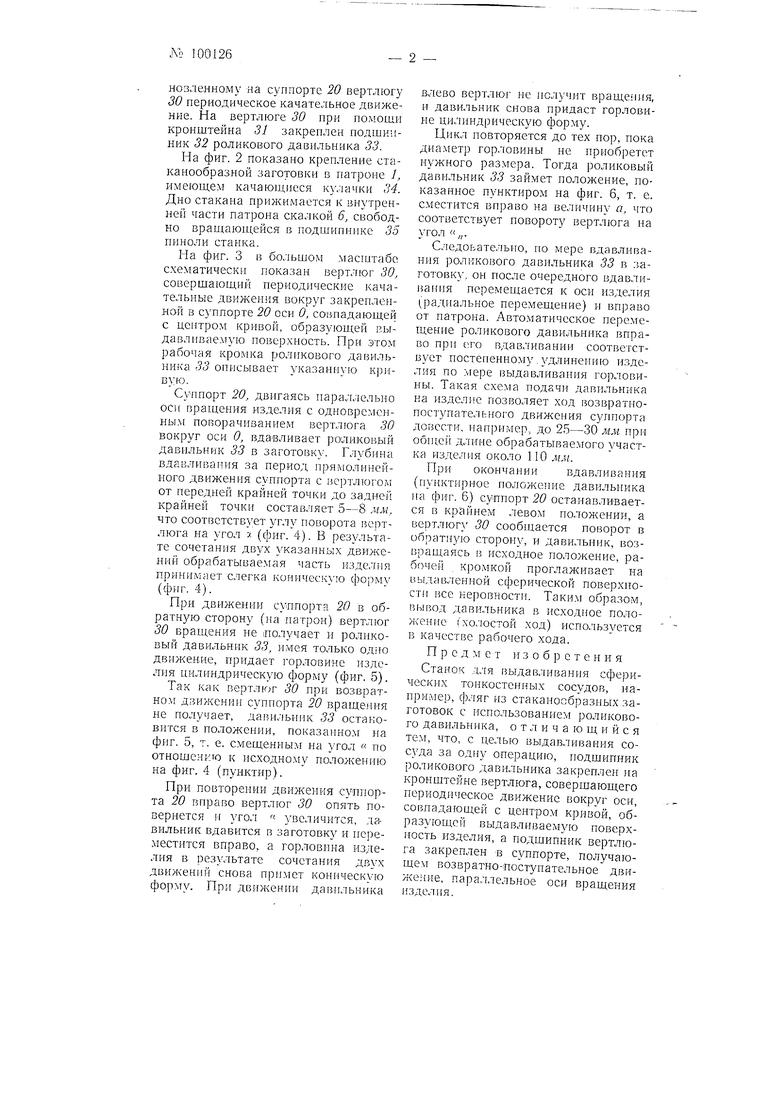

На фиг. 2 показано крепление стаканообразной заготовки Б патроне /, имеющем качающиеся кулачки 34. Дно стакана прижимается к внутренней части патроиа скалкой 6, свободно вращающейся в подшипинке 35 ПКНО.ЛИ стайка.

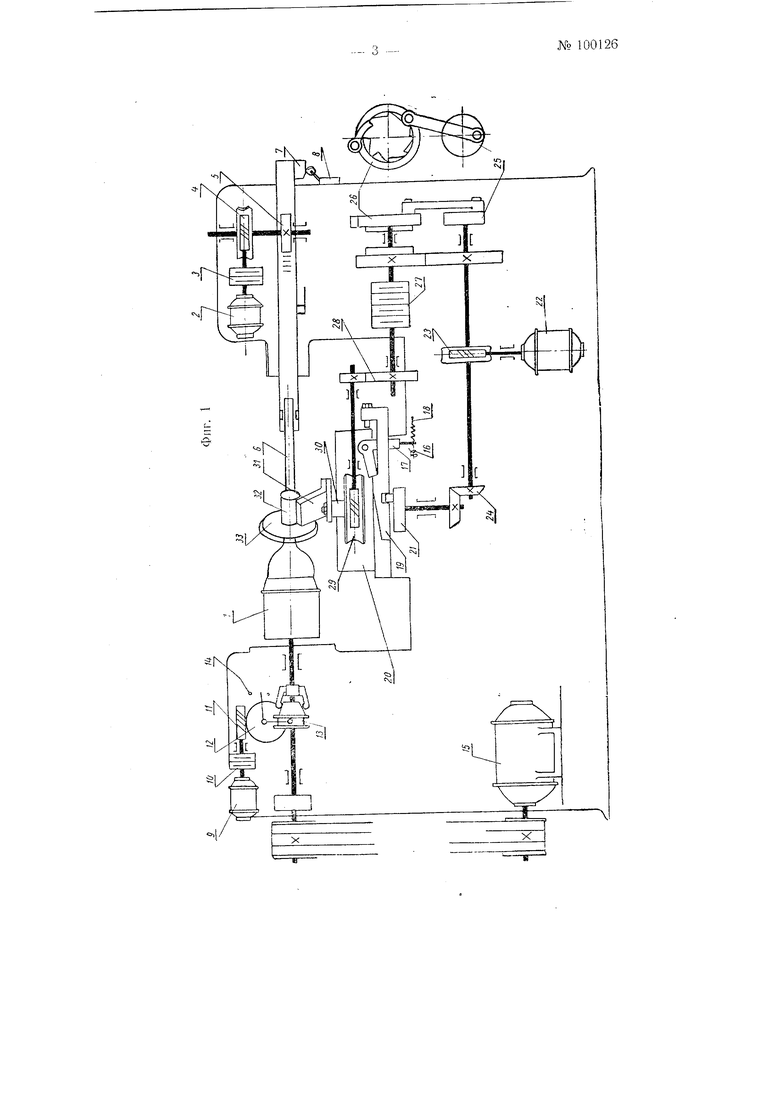

На фиг. 3 в больщом MacHjTa6e схематически показан вертлюг 30, соверщающий периодические качательные движения вокруг закрепленной в суппорте 20 оси О, совпадающей с центром кривой, образующей выдавливае-мую поверхность. Нрн этом рабочая кромка ролнкового давильника 33 описывает указа ииую K|5iiвую.

Суппорт 20, двигаясь параллельно оси вращения изделия с одновременным поворачиванием 1зертлюга 30 вокруг оси О, вдавливает роликовый давильник 33 в заготовку. Глубина вдавливания за период прямолинейного движення суппорта с вертлюгом от передней крайней точки до задней крайней точки составляет 5-8 мм, что соответствует углу новорота р ертлюга на угол j (фиг. 4). В результате сочетания двух указанных движений обрабатываемая часть изделия принимает слегка коническую форму (фиг. 4).

При движении суппорта 20 в обратнзю сторону (на патрон) вертлюг 30 вращения не получает и роликовый давильннк 33, имея только одно движение, придает горловине изделия нилиндрическую форму (фиг. 5).

Так как вертлюг 30 при возвратном движении суппорта 20 вращения не получает, давильиик 33 остановится в положенни, показанном па фиг. 5, т. е. смещенным на угол « по отнощению к исходному положению на фиг. 4 (нунктир).

При повторении движения суппорта 20 вправо вертлюг 30 опять повернется н уго.1 увеличится, давнльник вдавится в заготовку и нереместится вправо, а горловина изделия в результате сочетания двух движений снова нрнмет коническую форму. При движении давильннка

влево вертлю не иолуч1гг вращения, и давильник снова придаст горловине цилиндрическую форму.

Пикл новторяется до тех пор, пока диаметр горловины не ириобретет нужного размера. Тогда роликовый давильник 33 займет положение, показанное пунктиром на фиг. б, т. е. сместится вправо на величину а, что соответствует повороту вертлюга па угол -„.

Следоьательио, по мере вдавливания роликового давильника 33 в заготовку, он после очередного вдавли1 аиия перемещается к оси изделия (радиальное перемещение) н вправо от патрона. Автоматическое перемещение роликового давильника вправо при его вдавливании соответствует постепенному, удлинению изделия по мере выдавлнваиня горловины. Такая схема подачи давнльника на изделие позволяет ход возвратиопоступательного движения суппорта довести, иапример, до 25-30 мм при длине обрабатываемого участка изделия около 110 мм.

При окончании вдавливания (пунктирное положение давнльника па фиг. 6) суппорт 20 останавливается в крайием левом положении, а вертлюг} 30 сообпдается поворот в o6paTHyjo сторону, и давнльппк, возвращаясь в нсходное положение, рабочей кромкой проглал ивает на выдавленной сферической поверхности все неровности. Таким образом, 15ЫВОД давильника в исходное положение (холоетой ход) используется в качестве рабочего хода.

Предмет изобретения

Станок для выдавливания сферических тонкостенных сосудов, например, фляг нз стаканообразных заготовок с нспользованнем роликового давильника, отличающийся тем, что, с целью выдавливаиия сосуда за одну операцию, иодщипник роликового давильника закреплен на кронщтейне вертлюга, соверщающего периодическое движение вокруг оси, совнадающей с центром кривой, образующей выдавливаемую поверхность изделия, а подщипник вертлюга закреплен в суппорте, получающем возвратно-поступательное движе;« е, параллельное ocff вращения иЗлтелия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ДАВИЛЬНОЙ ОБРАБОТКИ | 1970 |

|

SU259033A1 |

| Автомат для фрезерования секториальных канавок в несколько проходов | 1929 |

|

SU16976A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| Установка для изготовления спиральных карбид-кремниевых электронагревателей | 1975 |

|

SU648420A1 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| ТОКАРНЫЙ ПОЛУАВТОМАТ ДЛЯ МНОГОСТОРОННЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2012 |

|

RU2507036C1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| Устройство для изготовления зеркала антенны | 1991 |

|

SU1777193A1 |

| ЦИСТЕРНА ДЛЯ ВЯЗКИХ ПРОДУКТОВ | 1989 |

|

RU1679727C |

| Устройство для изготовления зеркала антенны | 1991 |

|

SU1777192A1 |

35

Авторы

Даты

1955-01-01—Публикация

1953-12-17—Подача