Изобретение касается механизма для сдвига горизонтальных заправочных гребенок на коттон-машине, которое автоматическн вводится в действие в период работы машины от момента выработки последнего ряда петель изготовляемых на ней чулок до момента заработки начальных рядов вязки последующего комплекта чулок, .подлежащих дальнейшему изготовлению.

Известны машииы, на которых горизонтальные заправочные гребенки сдвигаются механизмом автоматически при помощи кулачковой передачи в оди« прием и при этом натягивается пружина, которая в дальнейщем обеспечивает постепенный отход гребенок от игл машины по мере образования рядов вязки борта чулка. Одним из недостатков таких механизмов является то, что сдвиг гребенок в один ирием должен выполняться с далекого от игл расстояния с большой скоростью движения гребенок, вследствие чего такие механизмы быстро разлаживаются при работе, сдвиг гребенок становится неточным, что в свою очередь влечет за собой возникновение дефектов вязки при заработке первого ряда

петель последу оп,его комплекта изделий. Другой недостаток мех ишзмов состоит в том, что в расти)-1утой при сдвиге гребенок пружине по мере отхода их от игл при работе машшны сила упругости постепенно уменьшается, вследствие чего постепенно уменьшается сила оттяжки изделия от игл, ЧТО вызывает изменение плотности вязаиня, т. е. порок изделия - неравномерную плотность вязки изделия.

Известны также машины, механизм сдвига на которых управляет качающимися, подвешенными иа тягах гребенками. Ручные операции при обслуживании таких механизмов автоматизированы лишь частично, по себе механизм громоздок и требует тщательной и более частой наладки и ухода. Благодаря этому рабочий загружается ручными оиерапиями, что снижает производительность его труда, а более частая наладка меха1низма понижает коэффициент полезного времени машины, что вызывает в свою очередь ионилсение производительности машины.

По сравнению с уже известными меха измами сдвига гребенок описываемое изобретение предусматривает автоматизацию ручных операций, а также обеспечение большей тоЧНоети действия механизма в период от момента ебрасываиия с игл .машш-1ы последних рядоз петель изделий до момента, включающего aj.томатическую заработку первых рядов лоследующего комплекта изделий, вырабатываемых на машине.

Для этой цели заявителем иредложе механизм, автоматичееки сдвигающий горизонтально раеноложениые занравочиые гребенки при номощи храповой и кулачковой нередачи, причем первая из них еще до окОНчаиия выработки комплекта изготовляемых изделий сдвигает гребенки из нерабочего в подготовительное положение вблизн игл мащпны, а вторая производит окоичательн ю -подачу 1ребенок к иглам мащи1{Ы в момент иачала заработки первых рядов петель последзющего комплекта выра батываемых изделий на мащине. Г1одачей гребенок с короткого расстояния вблизи игл нри замедленном )раи1,еиии главного аала маш;и-1Ы достигается больи1ая точность работы механизма, подающего гребенки. Постененный отход гребенок от нгл после заработки первого ;ряда петель изде.чий н юизв0дится п)и номощи обратного хода храповой нередачн предложенного 3 а яв и тел е м меха низ м а.

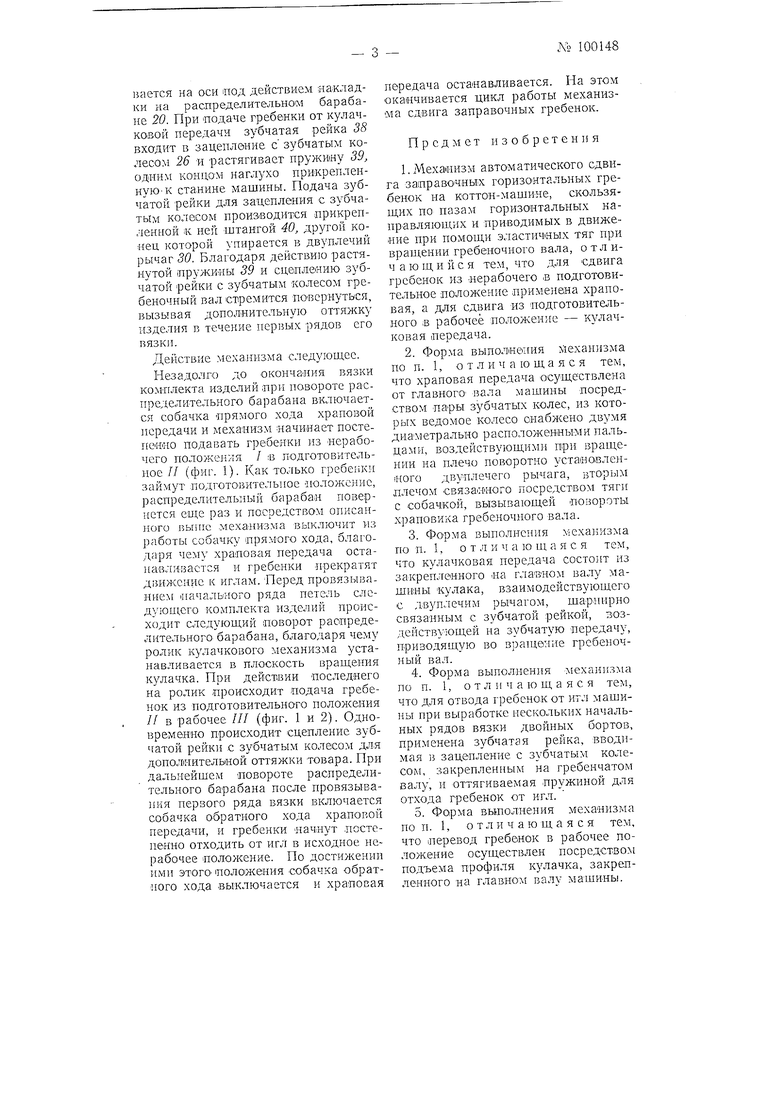

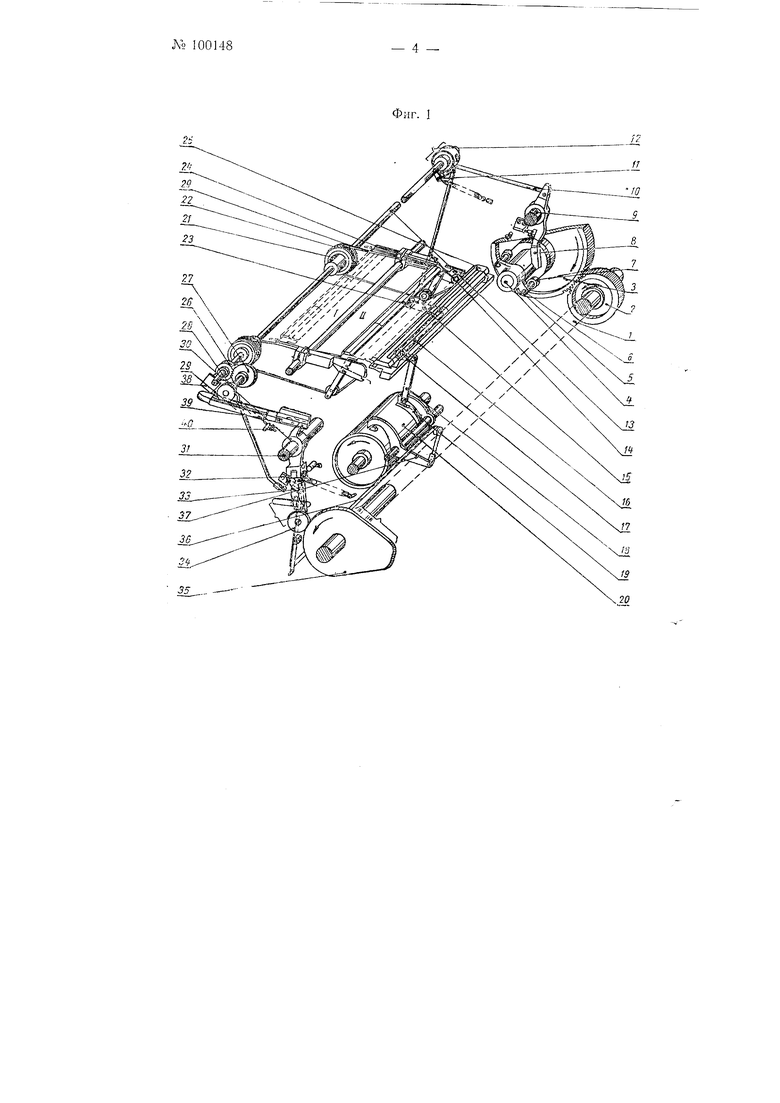

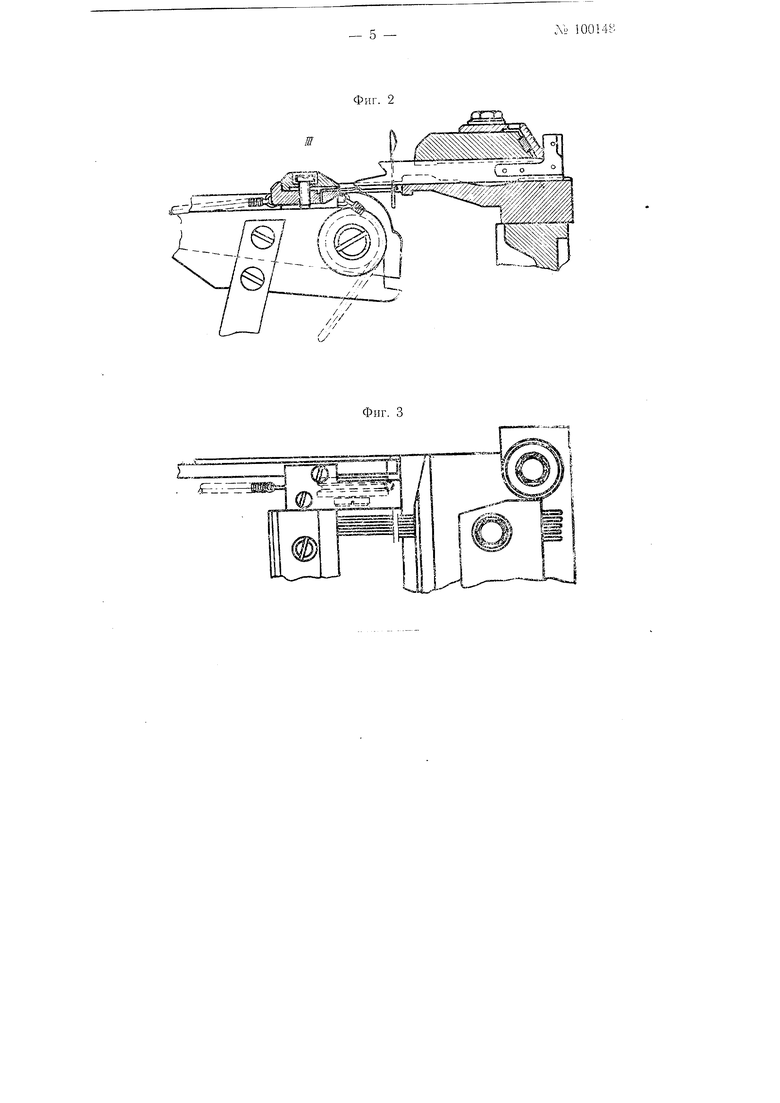

На 1 представле;-;о схематическое расноложеиие и взаимная связь деталей .механизма сдвига; на фиг. 2 - ионеречный разрез головки мащИНЫ и заправочной гребенки в 1абочем положении; на фиг. 3 - вид оловки мащинь и заправочной гребенки нри рабочем ноложенщ- в плане.

Устройство храновой передачи состоит в следующем.

На главном -валу / мащины (фиг. 1) закреплено- зубчатое колесо 2, сцепляющееся с другим зубчатым колесом 3j свободно сидящи.м на оси 4, закрепленной неиодвиж-но в станине .машины. На зубчатого колеса 4 закреплено коромысло 5 -несущее две неподвижно закрепленные на нем оси 6 со свободно посаженными на них роликами 7. При вращении зубчатого колеса ролики 7 возде1 1ствуют на .конец дзунлечего рычага 8, качающегося на оси Я закрепленной в станине мащины. Друтн.м кОНцо,м двуплечий рычаг при помощи тяги W, воздействует на собачки // прямого и о-братного хода, повррачиваюнц1е храиовики J2, также (прямого и обратного хода, закрепленные на гребенчатом валу J3. Переключение собачек с 1прямого на обратный ход происходит при помощи тяги J4, рычага 15, закрепленного на валике 16 с рычагом 17, с которым .поворотно- соединена тяга 18, на которую воздействует кулачок 19, установленный на распределительном 20 при повороте последнего. На гребенчатОЛ-i валу закреплены щкивы 21, которые огибаются стальной пружиной 22, ирохо-дящей по иа-правляющим роликам и обоими концами прикреплениой к концам заправочной гребенки 23, скользя-щей по направляющим пазам 24. Благодаря такому устройству при действии .прямого или обратного- хода храпового механизма гребенка будет приближаться или удаляться от нгл и платииной головки 25 мащины.

Устройство механизма кулачковой передачи состоит в следуюн1ем.

На гребенчатом валу 13 наглухо закреплено зубчатое колесо 26, сцепляющееея с зубьями другого колеса 27, иаглухо иасаженно-го на общий валик совместно с колесом 28, зубцы которого сцеплены с зубчатой рейкой 29. Зубчатая рейка 29 расположена в -коробчатой направляющей и получает иродольные перемещения от двуплечего рычага 30, качающегося иа одном из валов мащины /. На нижнем вилкообразном конце 32 рычага 30 поворотно подвещен рычаг 33, несущий на свое.м нижнем конне поворотно установленный на оси ролик 34. При положении ролика 34 в плоскости вращения кулачка 35 последний отклоняет рычаг 30 и TejM самым иосредствол упомянутой вьиие З3бчатой рейки и зубчатых колес ироизводит поворот гребеночного вала и подачу заправочной гребенки в рабочее положение. Установка ролика в плоскость вращения кулачка производится при помощи стальной ленты 36, оттягиваемой поворо-гно установленны.л иа оси рычагом 37, который поворачивается на оси под действием яакладки на распределительном барабане 20. При Подаче гребенки от кулачковой передачи зубчатая рейка 38 входит в зацепление с зубчатым колесом 26 и растягивает нружину 39, одним концам наглухо црикренленнуЮК станине машины. Подача зубчатой рейки для зацеплення с зубчатым колесом производится црнкренленной к. ней штангой 40, другой конец которой упирается в двуплечий рычаг 30. Благодаря действию растянутой 1нружи«ы 39 и сцеплению зубчатой рейки с зубчатым колесом гребеночный вал стремится тювернуться, вызывая дополнительную оттяжку изделия в течение первых рядов его вязки.

Действие меха.)п-1зма следуюн ес.

Пезадолго до окончалия вязки колиглекта изделий при повороте распределительного барабана включается собачка прямого хода храповой нсредачи и механизм начинает постепенно подавать гребенки из нерабочего положения / :в подготовительное Я (фиг. 1). Как только гребенкн займут подготОВИтельпое положение, распределительный барабан повернется еще раз и посредством описанного ВЫП1С :viexai{H3Ma выключит из работы собачку прямого хода, благодаря чему храповая передача останав; ивается и гребенки прекратят движенне к иглам. Перед провязываHHei .начального ряда петель следующего комплекта изделий происходит следующий поворот распределительного барабана, благодаря чему ролик кулачкового механизма устанавливается в плоскость вращения кулачка. При действии последнего на ролик происходит подача гребенок из подготовительного положения // в рабочее III (фиг. 1 и 2). Одновременно происходит сцепление зубчатой рейки с зубчатым колесом для допоошительной оттяжки товара. При дальнейшем повороте распределительного барабана носле провязывания первого ряда вязки включается собачка обратного хода храповой передачи, и гребенки начнут .постепенно отходить от игл в исходное нерабочее положение. По достижении ими этого положения собачка обратного хода выключается и храповая

передача останавливается. На этом оканчивается цикл работы механизма сдвига заправочных гребенок.

Предмет изобретения

1.Механизм автоматического сдвига заправочных горизонтальных гребенок на коттон-машине, скользящих по пазам горизонтальных направляющих и приводимых в двилсение при помощи эластичных тяг при враида-ши гребеночного вала, отличающийся тем, что для сдвига гребенок из нерабочего в подготовительное положение применена храповая, а для сдвига из подготовительного :в рабочее положение - кулачковая передача.

2.Форма выполнеашя механизма по п. 1, отличающаяся тем, что храповая передача осуществлена от главного вала машины посредством пары зубчатых колес, из которых ведомое колесо снабжено двумя диаметрально расположенными пальцами, воздействующими при вращении на плечо поворотно установленного двуплечего рычага, вторым плечом связанного посредством тяги с собачкой, вызывающей повороты храповика гребеночного вала.

3.Форма выполнения механизлш по п. 1, от л и ч а ю HI а я с я тем, что кулачковая передача состоит из закрепленного на главном машнны кулака, взаимодействующего с двун: ечим рычагом, шар.ннрно связанным с зубчатой рейкой, воздействующей на зубчатую передачу, приводящую во вратцение гребеночный вал.

4.Форма выполнения механизма по п. 1, отлпчающаяся тем, что для отвода гребенок от итл машины при выработке нескольких начальных рядов вязки двойных бортов, применена зубчатая рейка, вводимая в зацепление с зубчатым колесом, закрепленным на гребенчатом валу, н оттягиваемая пружиной для отхода гребенок от игл.

5.Форма выполнения механизма по п. 1, отличающаяся тем, что перевод гребенок в рабочее положение осуществлен посредством подъема профиля кулачка, закрепленного на главно л валу машины.

5

Авторы

Даты

1955-01-01—Публикация

1949-06-22—Подача