Устройства для регулирования пути движения коньков и направляющих пальцев нитеводителей на плосковязальных машинах с применением кулирующёго сектора, перемещаемого при помощи ползуна, установленного в кулисе кулирующёго рычага, известны. В таких устройствах сопряжение тяг управления со сбавляющими устройствами допускает, учитывая шаг нарезки на шпинделе, изменение длины пути коньков в течение периода времени, более длительного, чем время, за которое коныш выполняют кулирование ряда петель. Вследствие этого такие устройства не могут быть использованы для одновременного привода коньков и направляющих пальцев нитеводителей в пределах сокращенных путей их движения. Перемещение ползуна или кулисы ручной перестановкой на ходу мащины вообще трудно осуществимо.

В предлагаемом устройстве этот недостаток устранен тем, что для перемещения лолзуна применена каретка, управляемая кулирующим эксцентриком.

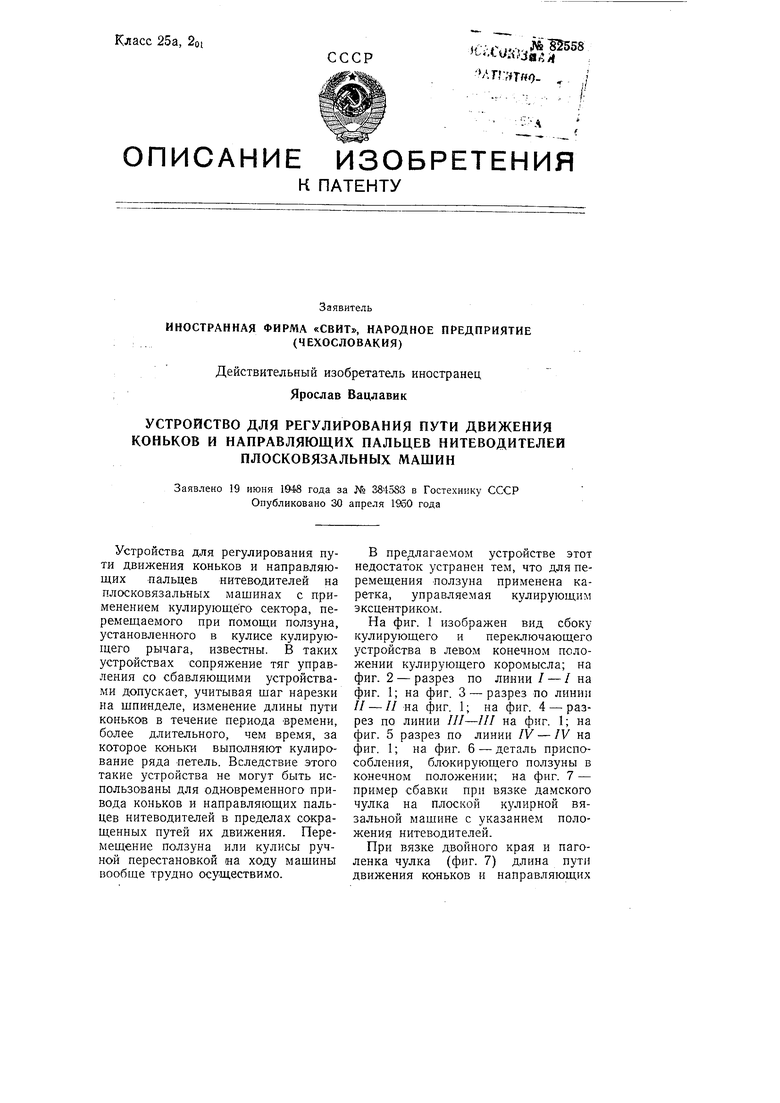

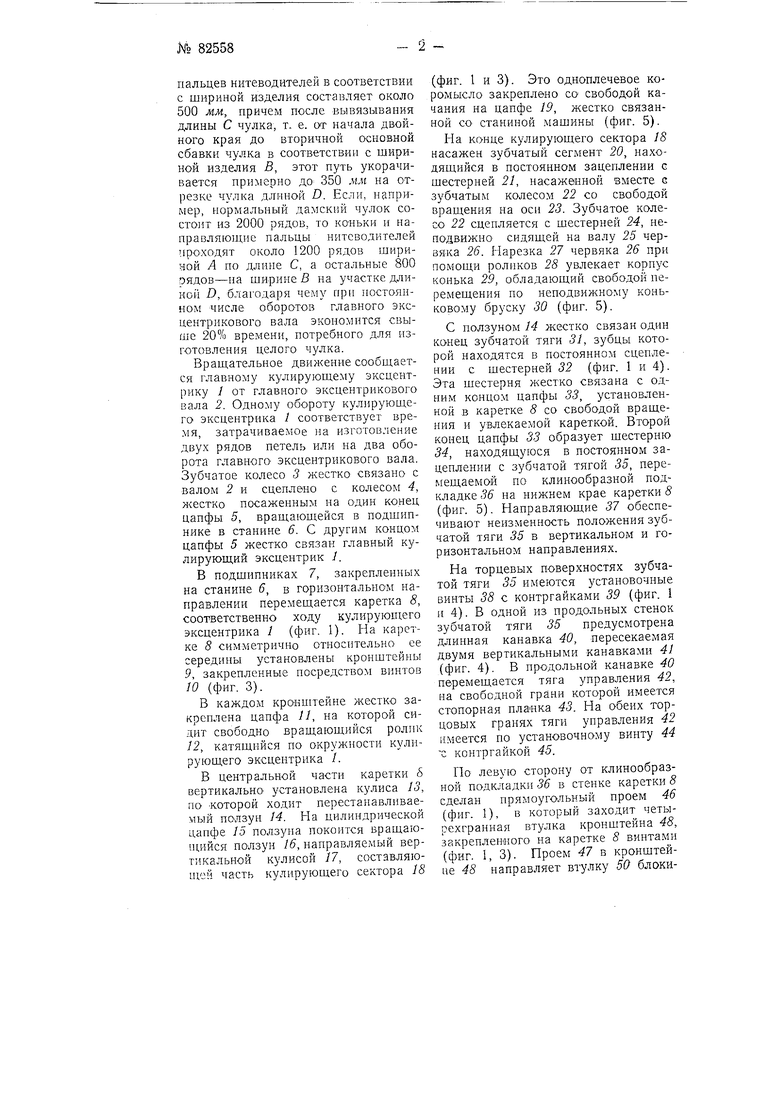

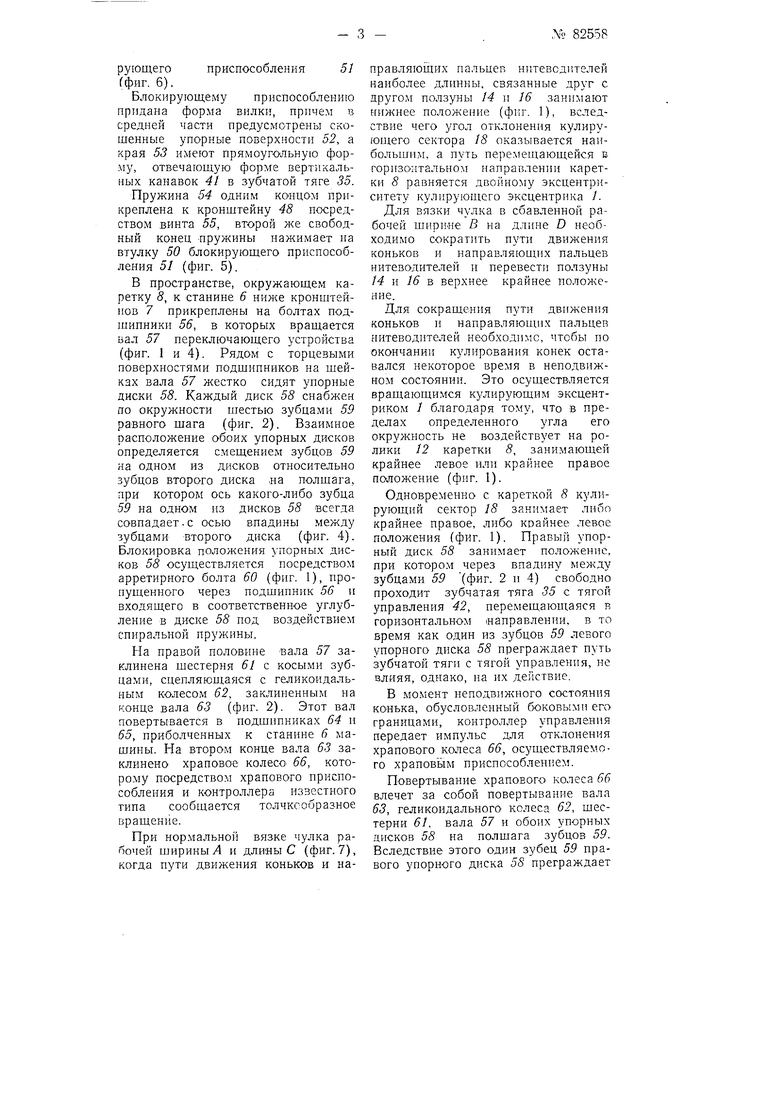

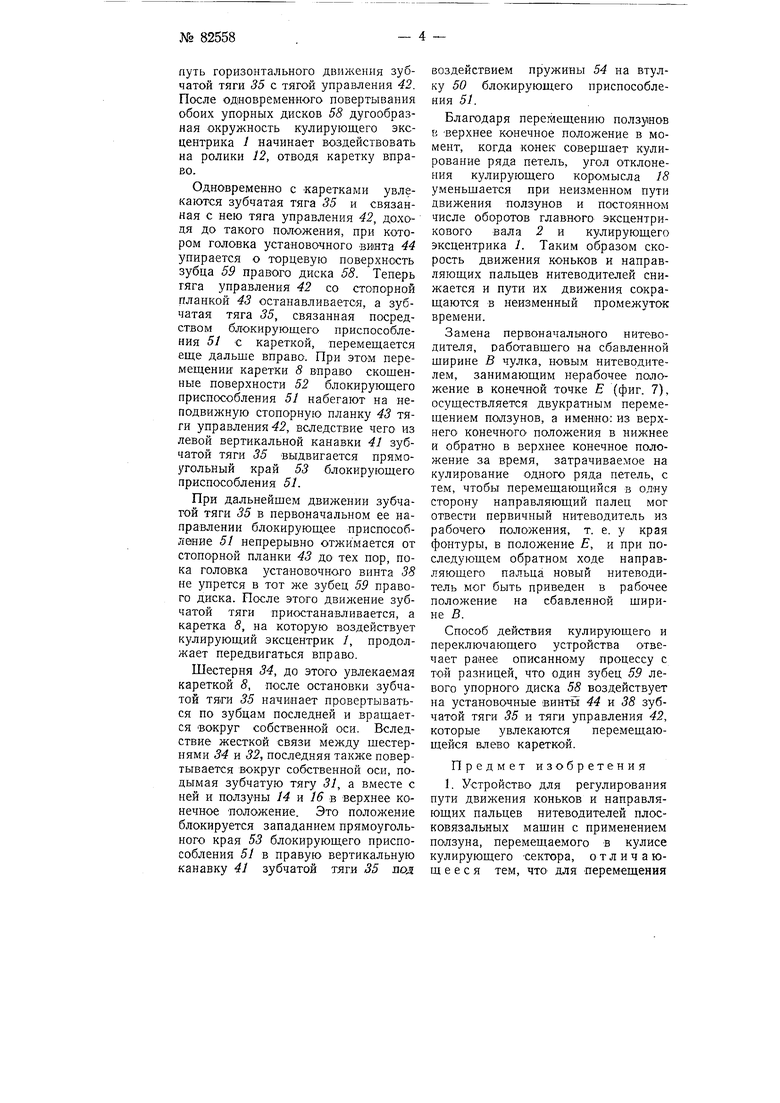

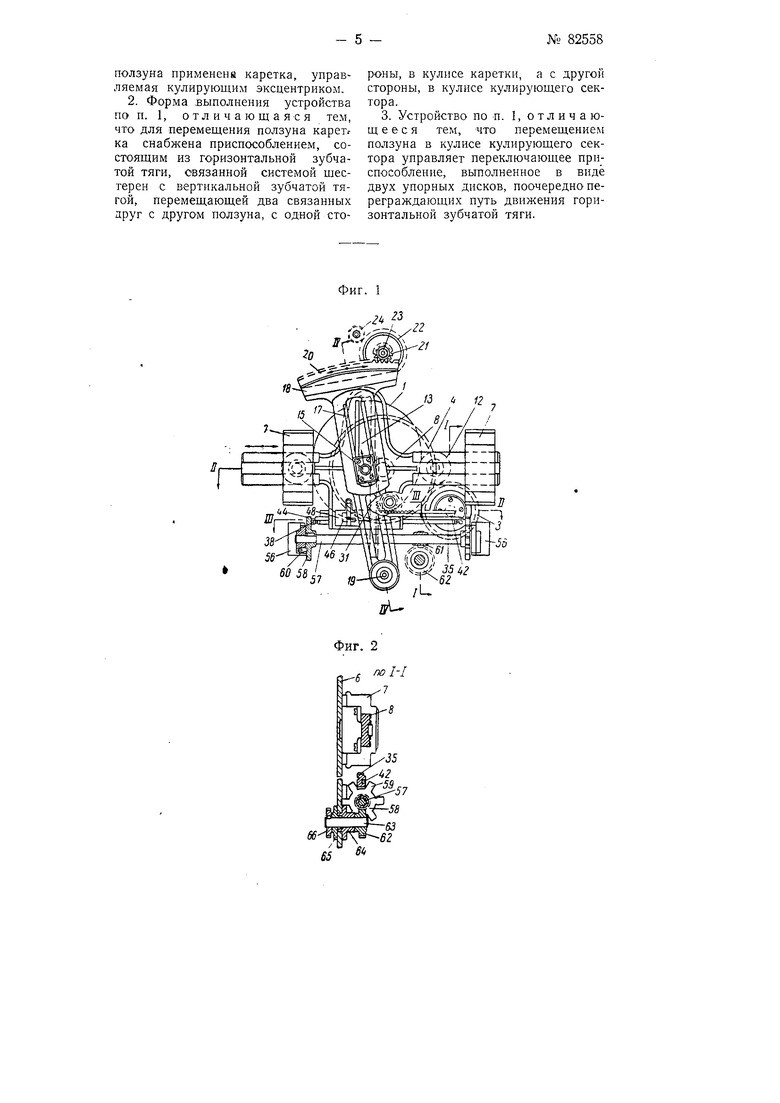

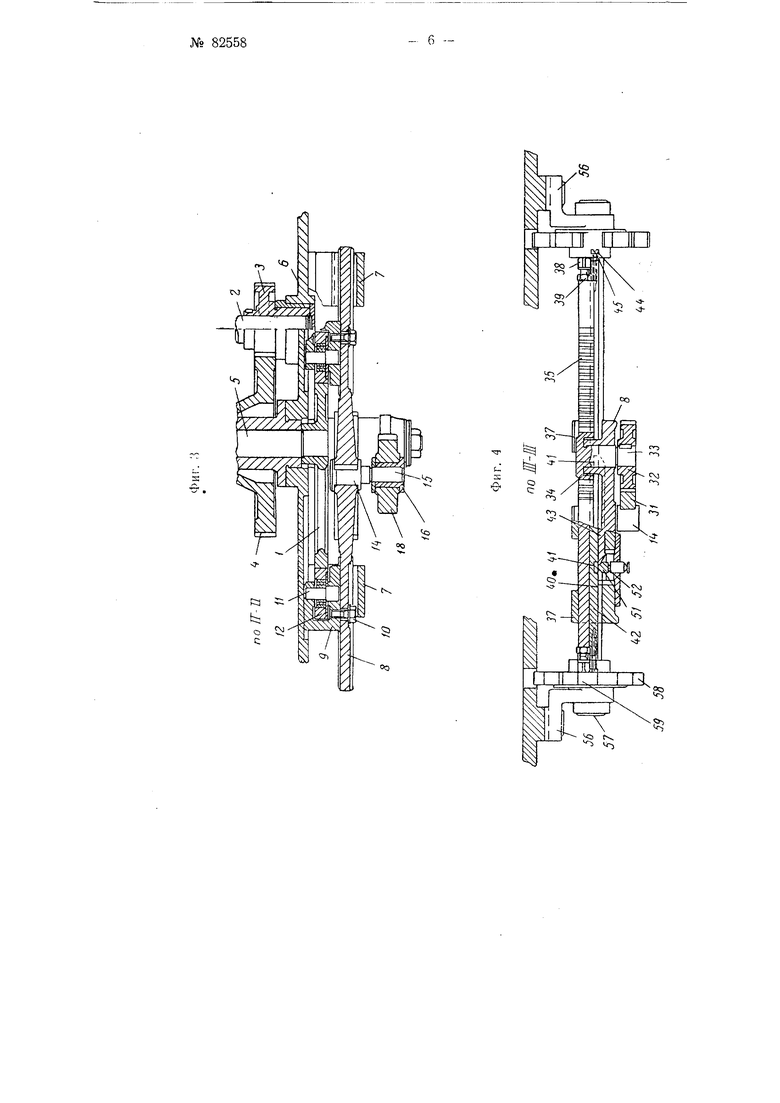

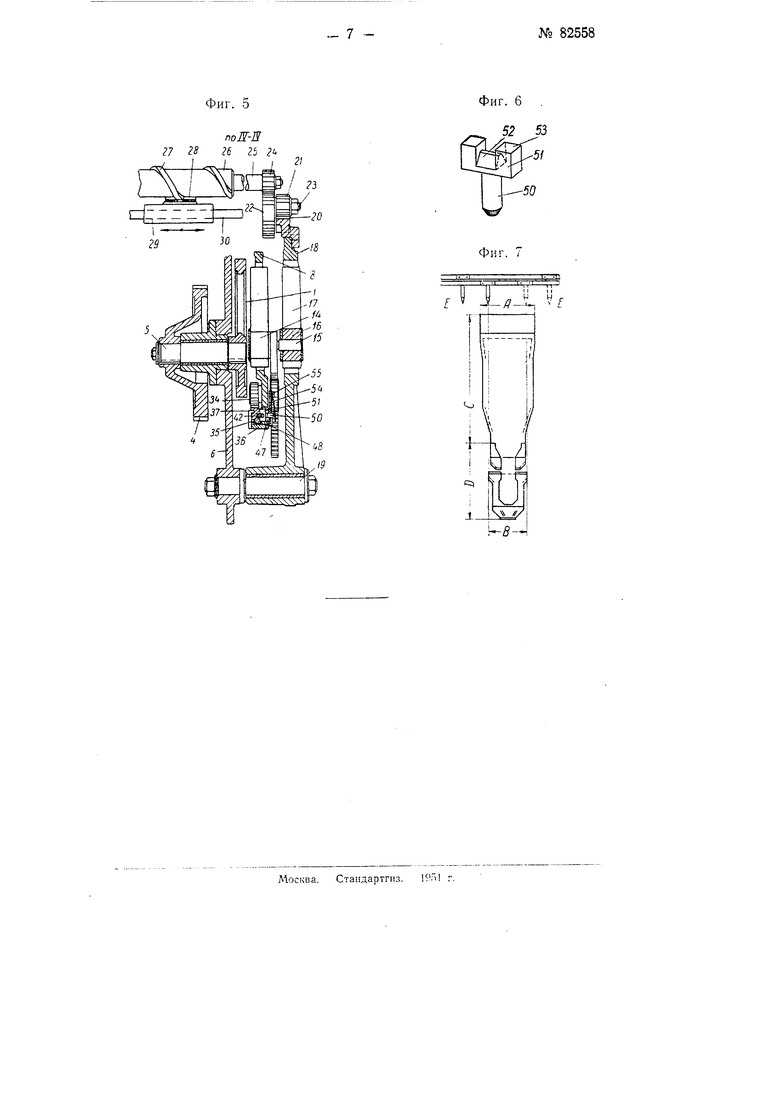

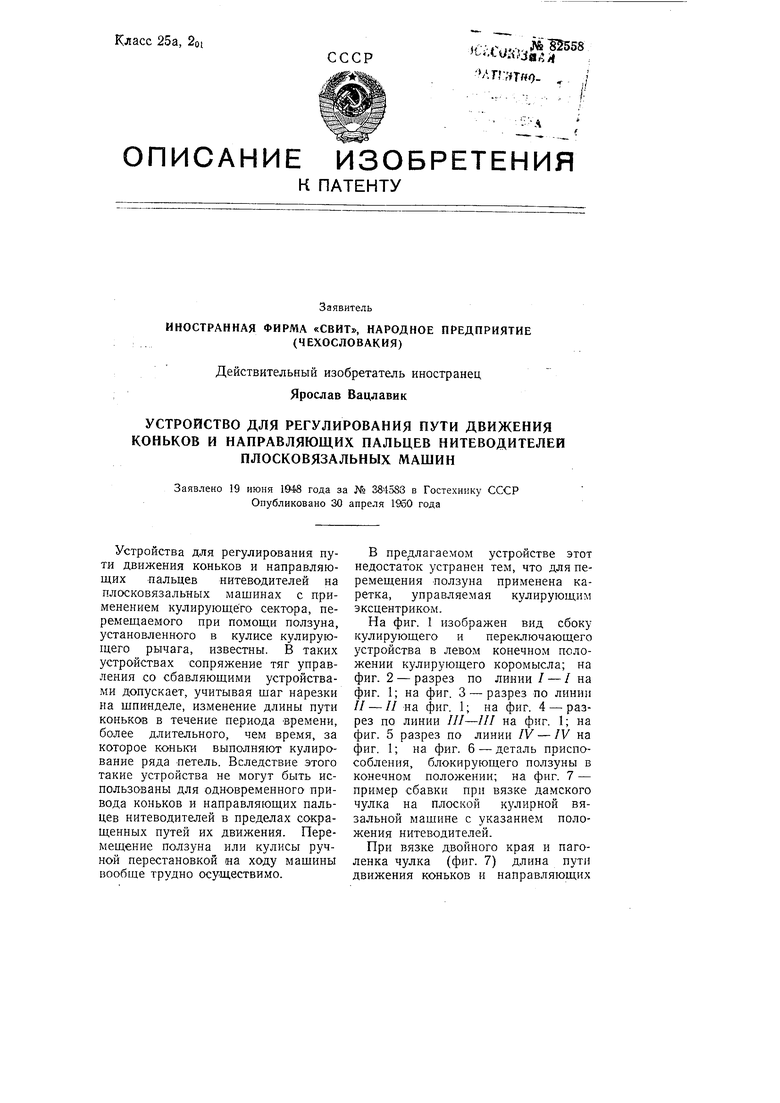

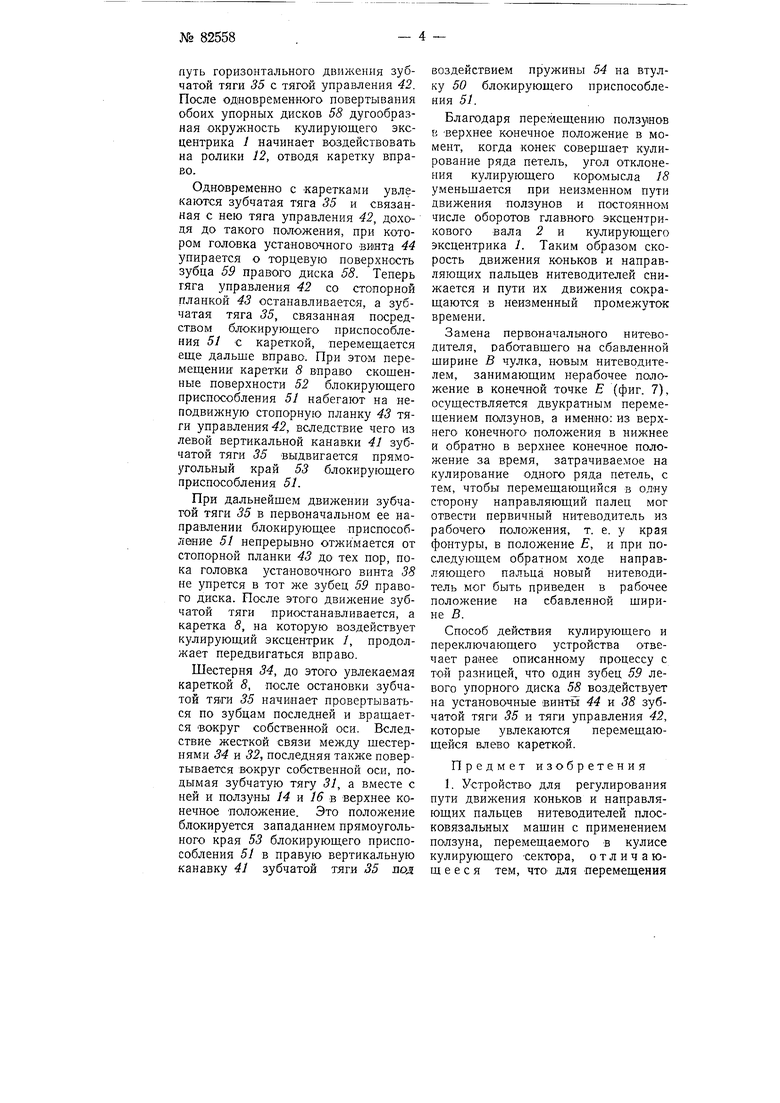

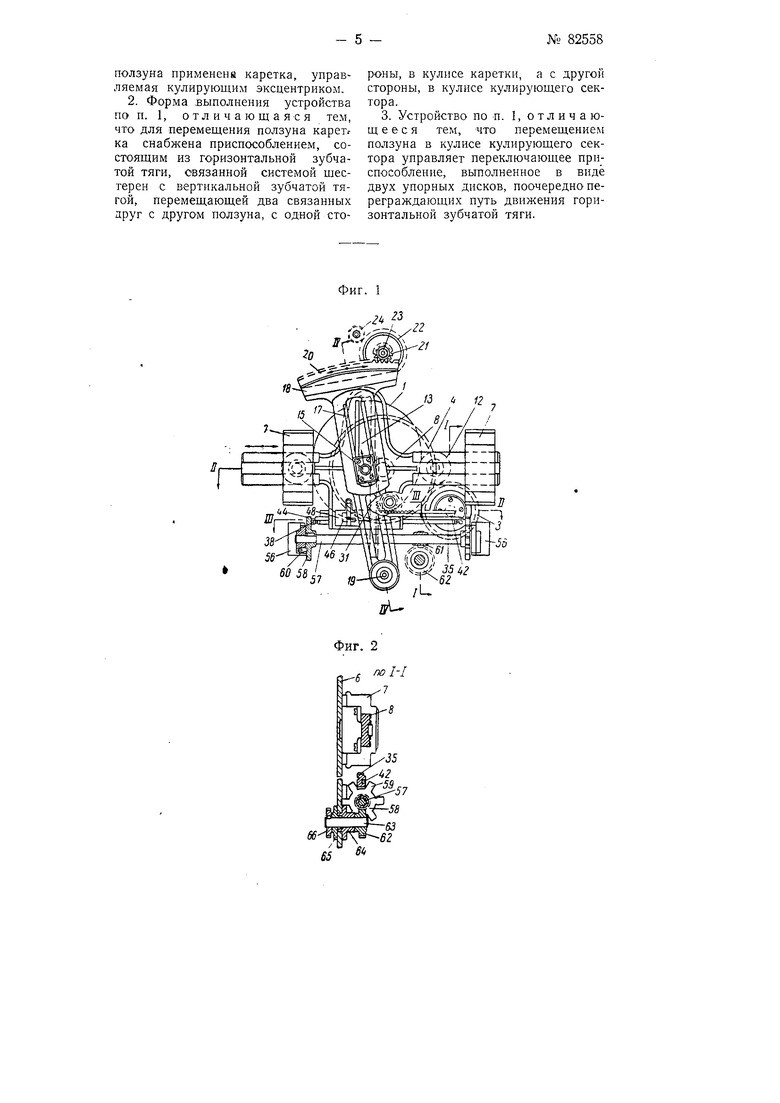

На фиг. 1 изображен вид сбоку кулирующёго и переключающего устройства в левом конечном положении кулирующёго коромысла; на фиг. 2 - разрез по линии / - /на фиг. 1; на фиг. 3 - разрез по линии // - // на фиг. 1; на фиг. 4 - разрез по линии ///-/// на фиг. 1; на фиг. 5 разрез по линии V - IV на фиг. 1; на фиг. 6 - деталь приспособления, блокирующего ползуны в конечном положении; на фиг. 7 - пример сбавки при вязке дамского чулка на плоской кулирной вязальной машине с указанием положения нитеводителей.

При вязке двойного края и паголенка чулка (фиг. 7) длина пути движения коньков и направляющих

пальцев нитеводителей в соответствии с шириной изделия составляет около 500 мм, причем после вывязывания длины С чулка, т. е. от начала двойного края до вторичной основной сбавки чулка в соответствии с шириной изделия В, этот путь укорачивается примерно до 350 мм на отрезке чулка длиной D. Если, например, нормальный дамский чулок соcTOJiT из 2000 рядов, то коиьки и направляющие пальцы нитеводителей проходят около 1200 рядов шириной Л по длине С, а остальные 800 рядов-на ширине В на участке длиHosi D, благодаря чему при постоянном числе оборотов главного эксцентрикового вала экономится свыше 20% времени, потребного для изготовления целого чулка.

Враигательное движение сообшается главному кулируюпхему эксцентрику / от главного эксцентрикового вала 2. Одному обороту кулируюш,его эксцентрика / соответствует время, затрачиваемое на изготовление двух рядов петель или на два оборота главного эксцентрикового вала. Зубчатое колесо 5 жестко связано с валом 2 и сцеплено с колесом 4, лсестко посаженным на один копец цапфы 5, вращающейся в подшипнике в станине 6. С другим концом цапфы 5 жестко связан главный кулирующий эксцентрик 1.

В подшипниках 7, закрепленных на станине б, в горизонтальном направлении перемешается каретка 8, соответственно ходу кулирующего эксцентрика / (фиг. 1). На каретке 8 симметрично относительно ее середины установлены кронштейны 9, закрепленные посредством винтов 10 (фиг. 3).

В каждом кронштейне жестко закреплена цапфа 1J, на которой сидит свободно вращающийся ролик 12, катящийся по окружности кулирующего эксцентрика /.

В центральной части каретки 5 вертикально установлена кулиса 13, по которой ходит перестанавливаемый ползуи 14. На цилиндрической цапфе 15 ползуна покоится вращаю1ЦИЙСЯ ползун 16, направляемый вертикальной кулисой 17, составляющей часть кулирующего сектора 18

(фиг. I и 3). Это одноплечевое коромысло закреплено со свободой качания иа цапфе 19, жестко связанной со станиной машины (фиг. 5).

На конце кулирующего сектора 18 насажен зубчатый сегмент 20, находящийся в постоянном зацеплении с шестерней 21, насаженной вместе с зубчатым колесом 22 со свободой вращения на оси 23. Зубчатое колесо 22 сцепляется с шестерней 24, неподвижно сидящей на валу 25 червяка 26. Нарезка 27 червяка 26 при помощи роликов 28 увлекает корпус коиька 29, обладающий свободой перемещения по неподвижному коньковому бруску 30 (фиг. 5).

С ползуном 14 жестко связан один конец зубчатой тяги 31, зубцы которой находятся в постоянном сцеплении с шестерней 32 (фиг. 1 и 4). Эта шестерня жестко связана с одним концом цапфы 33, установленной в каретке 8 со свободой вращения и увлекаемой кареткой. Второй конец цапфы 33 образует шестерню 34, находящуюся в постоянном зацеплении с зубчатой тягой 55, перемещаемой по клинообразной подкладке 36 на нижнем крае каретки 8 (фиг. 5). Направляющие 37 обеспечивают неизменность положения зубчатой тяги 35 в вертикальном и горизонтальном направлениях.

На торцевых поверхностях зубчатой тяги 35 имеются установочные винты 55 с контргайками 39 (фиг. 1 и 4). В одной из продольных стенок зубчатой тяги 55 предусмотрена длинная канавка 40, пересекаемая двумя вертикальными канавками 41 (фиг. 4). В продольной канавке 40 перемещается тяга управления 42, иа свободной грани которой имеется стопорная пла«ка 43. На обеих торцовых гранях тяги управления 42 имеется по установочному винту 44 с контргайкой 45.

Но левую сторону от клинообразной подкладки 36 в стенке каретки 8 сделан ирямоугольный проем 46 (фиг. 1), в который заходит четырехгранная втулка кронштейна 48, закрепленного на каретке 8 винтами (фиг. 1,3). Проем 47 в кронштейне 48 направляет втулку 50 блокиприспособления

51

рующего (фиг. 6).

Блокирующему приспособлению придана форма вилки, причем в средней части предусмотрены скошенные упорные поверхности 52, а края 53 имеют прямоугольную форму, отвечающую форме вертикальных канавок 41 в зубчатой тяге 35.

Пружина 54 одним концом прикреплена к кронштейну 48 посредством винта 55, второй же свободный конец пружины нажимает на втулку 50 блокирующего приспособления 51 (фиг. 5).

В пространстве, окружающем каретку 5, к станине 6 ниже кронштей 1ов 7 прикреплены на болтах подшипники 56, в которых вращается вал 57 переключающего устройства (фиг. 1 и 4). Рядом с торцевыми поверхностями подшипников на шейках вала 57 жестко сидят упорные диски 58. Каждый диск 58 снабжен по окружности шестью зубцами 59 равного шага (фиг. 2). Взаимное расположение обоих упорных дисков определяется смещением зубцов 59 на одном из дисков относительно зубцов второго диска да полшага, при котором ось какого-либо зубца 59 на одном нз дисков 58 всегда совпадает.с осью впадины между зубцами второго диска (фиг. 4). Блокировка положения упорных дисков 55 осуществляется посредством арретирного болта 60 (фиг. 1), пропущенного через подшипник 56 и входящего в соответственное углубление в диске 58 под воздействием спиральной пружины.

На правой половине вала 57 заклинена шестерня 61 с косыми зубцами, сцепляющаяся с геликоидальным колесом 62, заклиненным на конце вала 63 (фиг. 2). Этот вал повертывается в подшипниках 64 п 65, приболченных к станине 6 машины. На втором конце вала 63 заклинено храповое колесо 66, которому посредством храпового приспособления и контроллера известного типа сообщается толчкообразное вращение.

При нормальной вязке чулка рабочей ширины Л и длияы С (фиг. 7), когда пути движения коньков и направляющих пальцев нитеводителей наиболее длинны, связанные друг с другом ползуны 14 п 16 занимают нижнее положение (фиг. 1), вследствие чего угол отклонения кулирующего сектора 18 оказывается наибольшим, а путь перемещающейся в горизонтальном направлении каретки 8 равняется двойному эксцентриситету кулирующего эксцентрика /.

Для вязки чулка в сбавленной рабочей ширине В на длине D необходимо сократ 1ть пути движения коньков и направляющих пальцев нитеводителей и перевести ползуны 14 и 16 в верхнее крайнее положение.

Для сокращения пути движения коньков и направляющих пальцев нитеводителей необходи.С, чтобы по окончании кулирования конек оставался некоторое время в неподвижном состоянии. Это осуществляется вращающимся кулирующим эксцентриком 1 благодаря тому, что в пределах определенного угла его окружность не воздействует на ролики 12 каретки 8, занимающей крайнее левое или крайнее правое положение (фиг. 1).

Одновременно с кареткой 8 кулирующий сектор 18 занимает либо крайнее правое, либо крайнее левое положения (фиг. 1). Правый упорный диск 58 занимает положение, при котором через впадину между зубцами 59 (фиг. 2 и 4) свободно проходит зубчатая тяга 35 с тягой управления 42, перемещающаяся в горизонтальном «аправлении, в то время как один из зубцов 59 левого упорного диска 58 преграждает путь зубчатой тяги с тягой управления, не влияя, однако, па их действие.

В мо.мент неподвижного состояния конька, обусловленный боковыми его границами, контроллер уиравления передает импульс для отклонения храпового колеса 66, осуществляемого xpanoBbiM приспособлением.

Повертывание храпового колеса 66 влечет за собой повертывание вала 63, геликоидального колеса 62, шестерни 61, вала 57 и обоих упорных дисков 58 на полшага зубцов 59. Вследствие этого один зубец 59 правого упорного диска 5S преграждает

путь горизонтального движения зубчатой тяги 35 с тягой управления 42. После одновременного повертывания обоих упорных дисков 55 дугообразная окружность кулирующего эксцентрика 1 начинает воздействовать на ролики 12, отводя каретку вправо.

Одновременно с каретками увлекаются зубчатая тяга 35 и связанная с нею тяга управления 42, доходя до такого положения, при котором головка установочного вията 44 упирается о торцевую поверхность зубца 59 правого диска 58. Теперь тяга управления 42 со стопорной планкой 43 останавливается, а зубчатая тяга 35, связанная посредством блокирующего приспособления 51 € кареткой, перемещается еще дальше вправо. При этом перемещении каретки 8 вправо скощенные поверхности 52 блокирующего приспособления 51 набегают на неподвижную стопорную планку 43 тяги управления 42, вследствие чего из левой вертикальной канавки 41 зубчатой тяги 35 выдвигается прямоугольный край 53 блокирующего приспособления 51.

При дальнейшем движении зубчатой тяги 35 в первоначальном ее направлении блокирующее приспособление 51 непрерывно отжимается от стопорной планки 43 до тех пор, пока головка установочного винта 38 не упрется в тот же зубец 59 правого диска. После этого движение зубчатой тяги приостанавливается, а каретка 8, на которую воздействует кулирующий эксцентрик /, продолжает передвигаться вправо.

Шестерня 34, до этого увлекаемая кареткой 8, после остановки зубчатой тяги 35 начинает провертываться по зубцам последней и вращается вокруг собственной оси. Вследствие жесткой связи между шестернями 34 и 32, последняя также повертывается вокруг собственной оси, подымая зубчатую тягу 31, а вместе с ней и ползуны 14 и 16 в верхнее конечное положение. Это положение блокируется западанием прямоугольного края 53 блОКирующего приспособления 51 в правую вертикальную канавку 41 зубчатой тяги 35 пол

воздействием пружины 54 на втулку 50 блокирующего приспособления 51.

Благодаря перемещению ползу1нов в верхнее конечное положение в момент, когда конек соверщает кулирование ряда петель, угол отклонения кулирующего коромысла 18 уменьшается при неизменном пути движения ползунов и постоянном числе оборотов главного эксцентрикового вала 2 и кулирующего эксцентрика 1. Таким образом скорость движения коньков и направляющих пальцев нитеводителей снижается и пути их движения сокращаются в неизменный промежуток времени.

Замена первоначального нитеводителя, работавшего на сбавленной щирине В чулка, новым нитеводителем, занимающим нерабочее положение в конечной точке Е (фиг. 7), осуществляется двукратным перемещением ползунов, а именно: из верхнего конечного положения в нижнее и обратно в верхнее конечное положение за время, затрачиваемое на кулирование одно-го ряда петель, с тем, чтобы перемещающийся в одну сторону направляющий палец мог отвести первичный нитеводитель из рабочего положения, т. е. у края фонтуры, в положение Е, и при последующем обратном ходе направляющего пальца новый нитеводитель мог быть приведен в рабочее положение на сбавленной ширине В.

Способ действия кулирующего и переключающего устройства отвечает раиее описанному процессу с той разницей, что один зубец 59 левого упорного диска 58 воздействует на установочные винты 44 и 38 зубчатой тяги 35 и тяги управления 42, которые увлекаются перемещающейся влево кареткой.

Предмет изобретения

1. Устройство для регулирования пути движения коньков и направляющих пальцев нитеводителей плосковязальных мащин с применением ползуна, перемещаемого в кулисе кулирующего сектора, отличающееся тем, что для -перемещения

ползуна npHMCHCHg каретка, управляемая кулирующим эксцентриком.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что для перемещения ползуна карет.ка снабжена приспособлением, состоящим из горизонтальной зубчатой тяги, связанной системой щестерен с вертикальной зубчатой тягой, перемещающей два связанных ару г с другом ползуна, с одной стороны, в кулисе каретки, а с другой стороны, в кулисе кулирующего сектора.

3. Устройство по п. I, отличающееся тем, ЧТО перемещением ползуна в кулисе кулирующего сектора управляет переключающее приспособление, выполненное в виде двух упорных дисков, поочередно переграждающих путь движения горизонтальной зубчатой тяги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая вязальная машина | 1928 |

|

SU38243A1 |

| НАРОДНОЕ ПРЕДПРИЯТИЕ (ЧЕХОСЛОВАКИЯ) Действительный изобретатель иностранецЯрослав Вацлавик | 1951 |

|

SU92920A1 |

| МАШИНА ДЛЯ ВСТАВКИ КРЮЧКОВ И КОЛЬЧИКОВ В САПОЖНЫЕ ЗАГОТОВКИ | 1933 |

|

SU39605A1 |

| Вороночная уточно-мотальная машина с приспособлением для получения резервной намотки | 1937 |

|

SU59629A1 |

| Уточная крестомотальная машина | 1936 |

|

SU55143A1 |

| Устройство для отведения коньков от швинг на плосковязальных машинах | 1948 |

|

SU85055A3 |

| Судовой лопастной движитель | 1939 |

|

SU59074A1 |

| Плоскофанговая машина для вязания ладоней и пальцев перчаточных изделий | 1961 |

|

SU140940A1 |

| Сновально-ткацкий станок для тканья бесконечных приводных ремней | 1935 |

|

SU50111A1 |

| ПРИСПОСОБЛЕНИЕ К АВТОМАТИЧЕСКИМ ТОКАРНЫМ СТАНКАМ ДЛЯ ПОДАЧИ МАТЕРИАЛА | 1931 |

|

SU38565A1 |

ta

SO

12

i

00

t- s A

Фиг. 5

поЖ-S 27 2S 26 25 4

50

Фиг. 7

Авторы

Даты

1950-01-01—Публикация

1948-06-19—Подача