(54 СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2007 |

|

RU2374282C2 |

| Способ изготовления изделий из порошковых керамических материалов | 2017 |

|

RU2668107C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ГРАДИЕНТНЫХ ПОКРЫТИЙ | 2009 |

|

RU2425080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНОЙ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2502578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРЕТА | 2018 |

|

RU2696623C1 |

| Эпоксидный лакокрасочный материал, предназначенный для антикоррозионной защиты внутренней поверхности резервуаров со светлыми нефтепродуктами | 2020 |

|

RU2738711C1 |

| Полимерный защитный состав на эпоксидной основе для бетонных и металлических поверхностей | 2023 |

|

RU2812779C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ КЛЕЕВ И КЛЕЕВЫХ ПРЕПРЕГОВ С ТЕРМОРЕАКТИВНЫМ ПОЛИМЕРНЫМ СВЯЗУЮЩИМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254172C1 |

| ДВУХКОМПОНЕНТНАЯ ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2216562C1 |

Изобретение относится к нанесению покрытий из полимерных термореактивных композиций и может быть использовано для получения покрытий с повышенным качеством на металлических поверхностях изделий, например, труб.

Известны технические решения, учитывакйдие то, что качество покрытий существенно повышается, если требуемая толщина покрытия наносится относительно тонкими слоями, из которых быстрее и полнее удаляются газовые включения, обуславливающие появление пор в затвердевшем покрытии.

На наружную поверхность металлической трубы покрытие толщиной порядка 0,1 мм из полимерной термореактивной композиции наносится отдельными слоями толщиной до 0,01 мм 1 .

Однако подобные способы не определяют временных характеристик процесса, которые влияют на качество покрытия.

Известен способ получения покрытий, являющийся по технической сущности Наиболее близким к предлагаемому, согласно которому нанесение покрытия из термореактивных олигомеров, в ча тности эпоксидной смолы, на поверхность изделий например,крупногабаритных металлических труб осуществляют путем предварительного нагрева изделия с последующим распылениекР смеси смолы с отвердителем на поверхность изделия в две фазы,между которыми делают выдержку,соответствуюцую времени расплавления отвердителя на поверхности перемещаемого изделия 2 ,

10

Однако этот способ имеет недостатки, ограничивающие область его применения и не позволянндие достичь максимума возможного качества покрытия. Связано это с тем, что пок1ялтие

15 наносится только в два слоя н время выдержки-между ними определено время расплавления отвердителя.

Двухстадийное нанесение покрытия обеспечивает отсутствие пористости

20 только у тонких покрытий.

Другим существенным недостатком является то, что время расплавления отвердителя в качестве параметра, определяющего оптимальную продолжи25тельность выдержки в распылении, не может быть признано удовлетв«жительным.

Если время расплавления отвердителя больше времени гелеобр зования

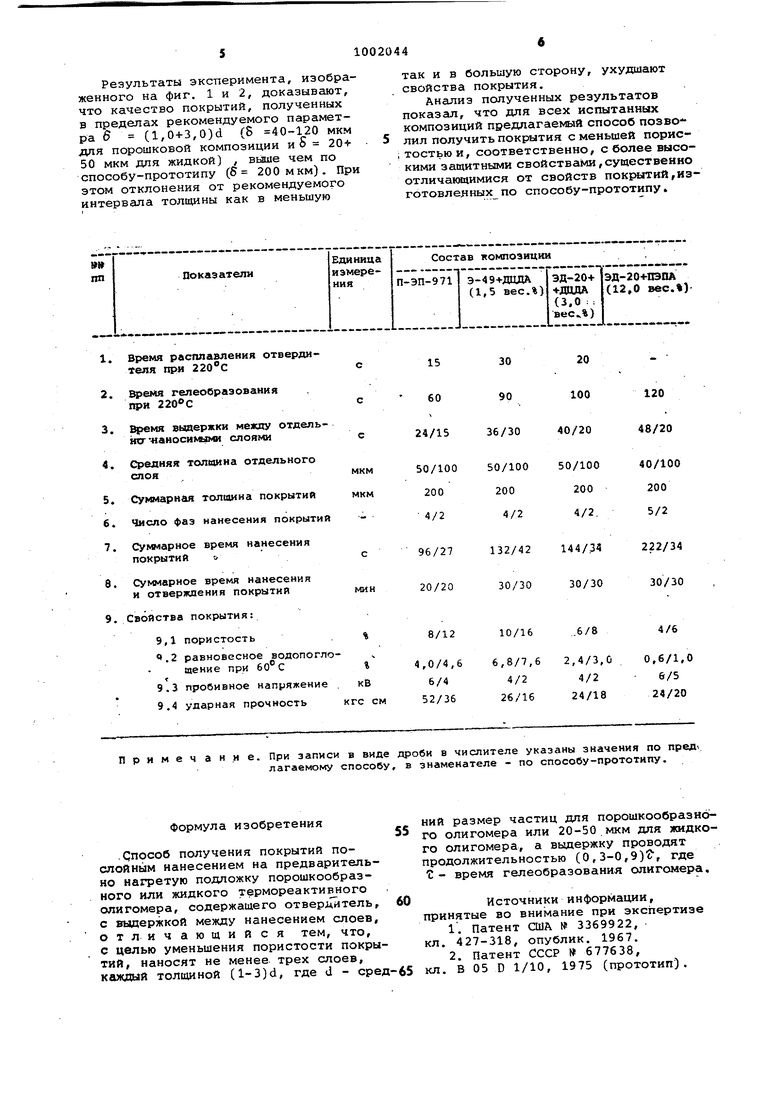

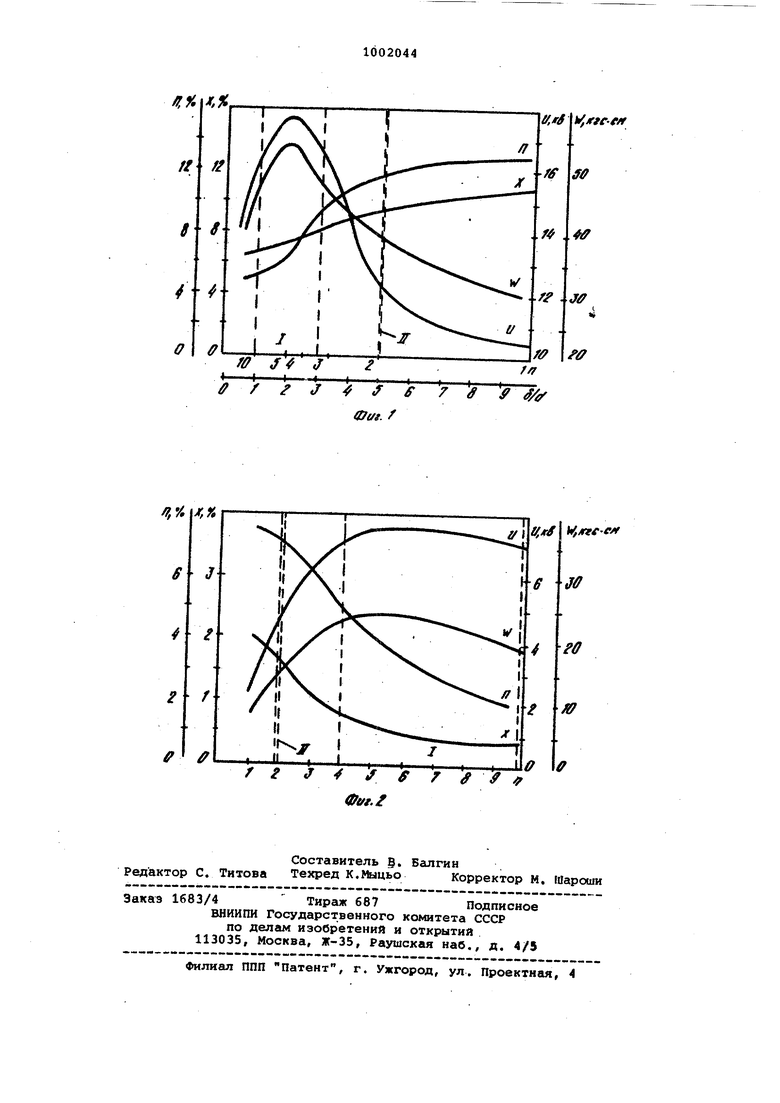

30 в покрытии, то в затвердевшей .массе смолы останутся непрореагировавшие частицы отвердителл и возникнет гра ница между слоями покрытия. В проти воположном случае не используется полностью возможная продолжительнос перерыва в распылении, так как имен но время гелеобразования определяет время, в течение которого возможно газовыделение из отверждающегося расплава и слияние отдельных частиц и слоев покрытия между собой. Целью изобретения является умень .шение пористости покрытий. Поставленная цель достигается тем, что в способе получения покрытий послойным нанесением на предварительно нагретую подложку порошкообразного или жидкого термоактивного олигомера, содержащего отверди тель, с выдержкой между нанесением слоев, наносят не менее трех слоев, каждый толщиной (l-3jd, где d - сре ний размер частиц для порошкообразного олигомера или 20-50 мкм для жидкого олигомера, а вьщержку прово дят продолжительностью (О , 3-0 , gjt, где tr - время гелеобразования. Выбор указанных параметров основан на исследованиях авторов по вли нию толщины отдельно наносимых слое и времени выдержки между ними на пористость и свойства покрытий из различных термореактивных полимерны композиций, а в особенности, на осн ве ЭПОКСИДНЕ1Х смол, имеющих наиболь шее распространение. Пример. Испытывают покрытия из эпоксидной порошковой композиции П-ЭП-971 по ТУ 6-10-1604-77 (отвердитель - дициандиамид), порошковой смеси эпоксидной смолы Э-49 с дициа диамидом (ДЦЦА), смешанного состава из жидкой эпоксидной смолы ЭД-20 и порошка ДЦЦА и жидкой композиции -из смолы ЭД-20 с полиэтиленполиамином СПЭПА). .Порошковые вещества П-ЭП-Э, Э-49 и ДЦДА) были в виде частиц со средним размером 30 мкм. Время расплавления отвердителя ДЦЦА (в исходном состоянии белое кристаллическое вещество с температурой плавления 204°С) в смеси со смолой Э-49 (пере ходящей в расплавленное состояние при 70-90 С) и в порошковой краске П-ЭП-971 определяют по времени исчезновения визуально различных частиц порошка. Время гелеобразования покрытий определяют по методу горячей плиты.. Исходные композиции наносят на предварительно отдробеструн ные сталь ные пластины, нагретые до 200 С на электрообогреваемой плите, В процессе нанесения и отверждения покрытий температуру образцов поддерживают постоянной с отклонением не более . При получении покрытий по способупрототипу нанесение покрытия осуществляют- :в две фазы с выдержкой между слоями, равной для П-ЭП-971, Э-49+ ДОДА и ЭЛ-20-)-ДЦДА времени расплавления отвердителя в каждой из указанных смесей (соответственно 15, 30 и 20 с); а для ЭД-20+ПЭПА-20 с (по примеру смеси ЭД-20+Д.ЦДА). В каждой из фаз наносили по 100 мкм покрытия, чтобы суммарная толщина не превышала 200 мкм. По предлагаемому способу ту же толщину покрытия 200 мкм получают за большее число фаз нанесения и с отличающимся временем выдержки между фазами. Так как способ рекомендует для композиций из порошковых материалов толщину каждого слоя (1,О+З,0)d, а в данном случае d 40 мкм, то, выбрав это значение равным 50 мкм, покрытие на данных композиций наносят в 4 фазы. Покрытие из «идкой композиш и ЭД-20-1-ПЭПА с учетом рекомендуемых пределов толщины отдельного слоя мкм и выбранного значения 40 мкм получают в 5 фаз нанесения. Время выдержки между слоями выбирают из условия (О,3-0,9)t по известным значениям времени гелеобразования 2 испытуемых композиций при 220°С и равным 0,4 С . Время нанесения одного слоя (6 сек) и время отверждения (примерно 20 или 30 мин в зависимости от состава) были выбраны в результате дополнительных экспериментов. Полученные по способу-прототипу и предлагаемому способу покрытия были испытаны с целью определения их защитных свойств по общепринятым методикам на пористость (с помощью микроскопии поперечного скола), равновесное водопоглощение (весовой метод), пробивное напряжение (высоковольтный дефектоскоп постоянного тока) и ударную прочность (метод подающего груза со сферическим бойком) . Параметры, характеризующие условия получения покрытий, и результаты их испытаний приведены в таблице. Экспериментально было определено влияние на пористость (П,%), равновесное водопоглощение при 60°(Х,%), пробивное напряжение (и,кВ) и ударную прочность (W, кгссм) покрытий з полиэфирной порошковой краски П-ЭП-971 и смеси ЭД-20+ПЭПА толщины отдельно наносимого слоя покрытия и соответственно числа фаз нанеения. Условия приготовления и испыания образцов такие же, как указано выше. Но для расширения диапаона исследований толщина покрытия оставляла 400 мкм.

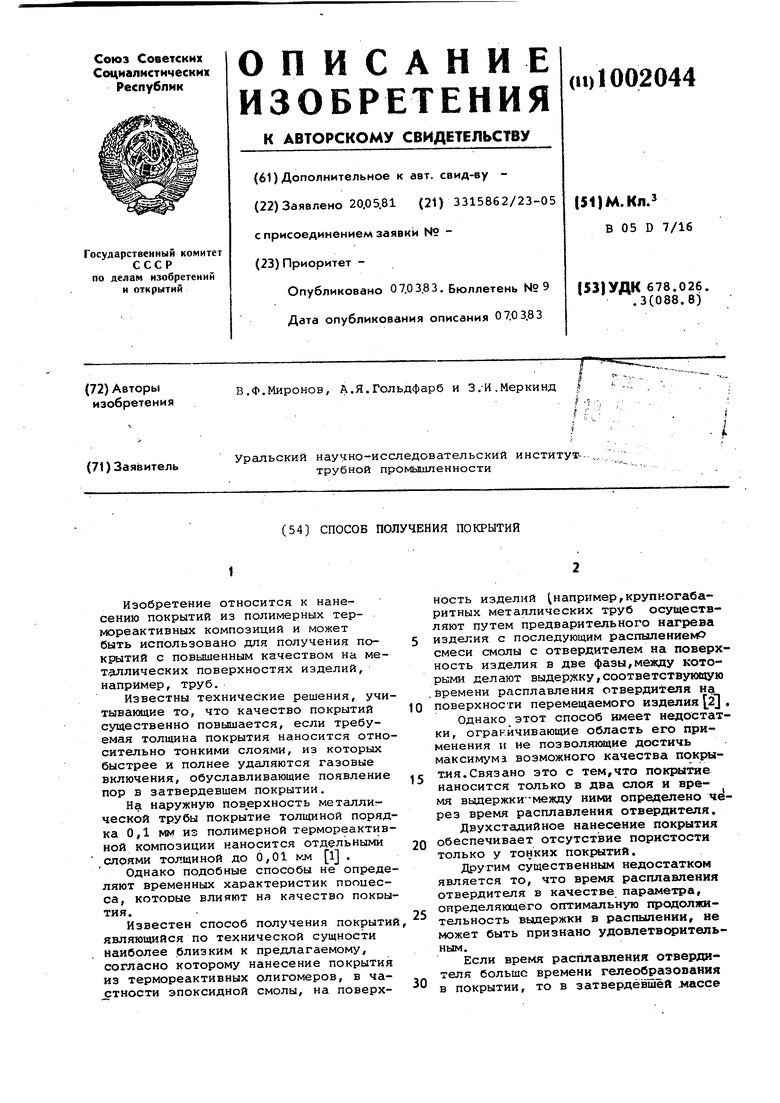

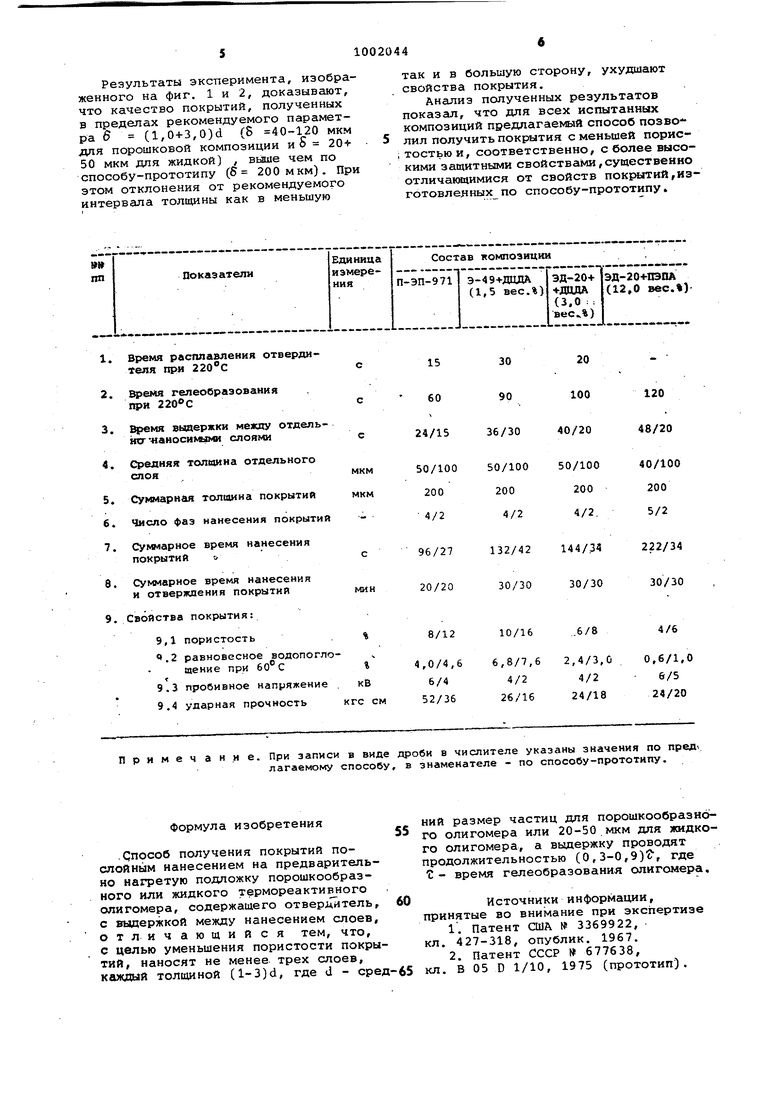

Результаты эксперимента, изображенного на фиг. 1 и 2, доказывают, что качество покрытий, полученных в пределах рекомендуемого параметра б Cl,0+3,0)d (5 40-120 мкм для порошковой композиции и 5 20450 мкм для жидкой) , выше чем по способу-прототипу (б 200 мкм). При этом отклонения от рекомендуемого интервала толщины как в меньшую

Время расплг1вления отвердителя при

Время гелеобраэования гфи

Время выдержки между отдельнсг ч аиосимзми слоями

Средняя толщина отдельного слоя

Суммарная толщина покрытий

Число фаз нанесения покрытий

Суммарное время нанесения покрытий &

Суммарное время нанесении и отверждения покрытий

воЯства покрытия:

9,1 пористость

.2 равновесное волопоглоПримечание. Формула изобретения .Способ получения покрытий послойным нанесением на предварительно нагретую подложку порошкообразного или жидкого термореактивного олигомера, содержащего отвермйтель, с выдержкой между нанесением слоев, отличающийся тем, что, с целью уменьшения пористости покрытий, наносят не менее трех слоев, каждый толщиной (l-3)d, где d - сред

так и в большую сторону, ухудшают свойства покрытия.

Анализ полученных результатов показал, что для всех испытанных композиций предлагаемый способ позво лил получить покрытия с меньшей пористостью и, соответственно, с более высокими защитными свойствами,существенно отличакицимися от свойств покрытий,изготовлеяных по способу-прототипу.

15

20

30

90100

120

36/3040/20 48/20

50/10050/100

40/100

200200 200

4/24/2. 5/2

222/34

132/42 144/34

30/30

30/30 30/30

.6/8

10/16

4/6 При записи в виде дроби в числителе указаны значения по пpeд латаемому способу, в знаменателе - по способу-прототипу. НИИ размер частиц для порошкообразного олигомера или 20-50 мкм для жидкого олигомера, а вьщержку проводят продолжительностью (0,3-0,9), где t- время гелеобразования олигомера. Источники информации, принятые во внимание при экспертизе 1.Патент СЗйА № 3369922, кл. 427-318, опублик. 1967. 2.Патент СССР 677638, кл. В 05 D 1/10, 1975 (прототип).

ff.%

/f

4 )/fjffe-fff ffff

4ff

Jff

t

««

Авторы

Даты

1983-03-07—Публикация

1981-05-20—Подача