(5) СПОСОБ ОЧИСТКИ НАДСМОЛЬНЫХ ВОД ПРОИЗВОДСТВА ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки надсмольных вод производства фенолформальдегидных смол | 1977 |

|

SU791608A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОРЕЗОРЦИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2286355C2 |

| Способ получения фенолформальдегидного связующего | 1981 |

|

SU973549A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2003 |

|

RU2251555C1 |

| Способ получения пластификатора бетонных смесей | 1986 |

|

SU1342889A1 |

| Способ очистки надсмольных вод от фенола и формальдегида | 1984 |

|

SU1407914A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2299224C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ РЕЗОЛЬНОГО ТИПА | 1991 |

|

RU2010806C1 |

| Способ очистки надсмольных вод фенол-формальдегидного производства | 1974 |

|

SU504708A1 |

| Способ получения фенолформальдегид-НыХ СМОл | 1979 |

|

SU810731A1 |

1

Изобретение относится к способам очистки надсмольных вод производства пластмасс.

Проблема очистки надсмольных вод производства фенолформальдегидных смол весьма актуальна. В настоящее время большинство надсмольных вод производст ва фенолфррмальдегидных смол сжигается на установках термического обезвреживания, вызывая большие расходы топливно-энергетических ресурсов , или выводятся в специально отведенные места, загрязняя в конечном итоге окружающую среду.

Известен способ очистки надсмольных вод производства фенолформальдегидных смол, заключающийся в том, что содержащиеся в надсмольной воде примеси адсорбируются с применением в качестве адсорбента древесных опилок с последующей их обработкой формальдегидом, фенолом, соляной кислотой и поликонденсацией смеси с получением

продуктов, пригодных для изготовления пресс-композиции 1 .

Недостатками способа являются длительность процесса и большое количест5 во стоков в виде фильтратов после отделения твердого продукта, требующих дополнительной очистки.

Известен способ очистки надсмольных вод, предусматривающий конденса10 цию надсмольной воды, содержащей фенол и формальдегид в присутствии едкого натра при 150°С в течение 10 мин. При этом достигается обесфенолирование воды и получается смола в виде 15 рыхлого геля 2.

Способ не нашел практического применения из-за полной непригодности смолы для использования и необходимости подвергать биологической доочист20ке частично очищенные воды.

Известен способ очистки надсмольных вод производства фечолоформальдегидных смол, заключающийся в том, что в надсмольные воды дополнительно вводят эмульсионную фенолформальдегидную смолу в количестве мае. ч. на 100 мае. ч. надсмольных вод и поликондансацией смеси при С, с получением водорастворимой фенольнои смолы, пригодной для использования в качестве связующего в производстве древесноволокнистых плит З. Недостатками этого способа являются необходимость предварительного син теза эмульсионной феиолформальдегидной смолы, получаемой в йислой среде что требует дополнительного оборудова ния, защиты его от воздействия кислой среды, длительноеть процееса (общий ЦИКЛ суметом получения эмульеиониои смолы) составляет ТВ-20 ч. Кроме того полученная по данному способу смола нестабильна при хранении (срок хранения 1,52 месяца), имеет невысокий сухой остаток, отверждаетея только при нагревании, что ограничивает область ее применения. Наиболее близким техническим решением к изобретению является способ очистки надсмольных вод производства фенолформальдегидных смол, путем конденсации их при 95-100 С с формальдегидом в присутствии щелочного катализатора-гидроокиси натрия до образования смолы в надсмольной воде и отгонки избытка воды под вакуумом 4. Получаемая по данному способу водо растворимая фенольная смола пригодна для использования в качестве евязующего для строительных материалов. Недостатками способа являются необходимость перегонки больших количеств воды, что значительно удлиняет технологический цикл и делает его весьма энергоемким, невысокая степень очистки сточных вод, в результате чего в продукте конденсации и в дистилляте содержится значительное количество исходных мбномеров, и требуется дополнительная очистка дистиллята. Полученная в результате очистки надсмольных вод смола нестабильна при хранении (срок хранения около 1 месяца) , что исключает ее транепортировку на большие раестояния.

Целью изобретения является повышение степени очистки от исходных мономеров, сокращение времени процесса с одновременным получением смолы в S5 качестве товарного продукта.

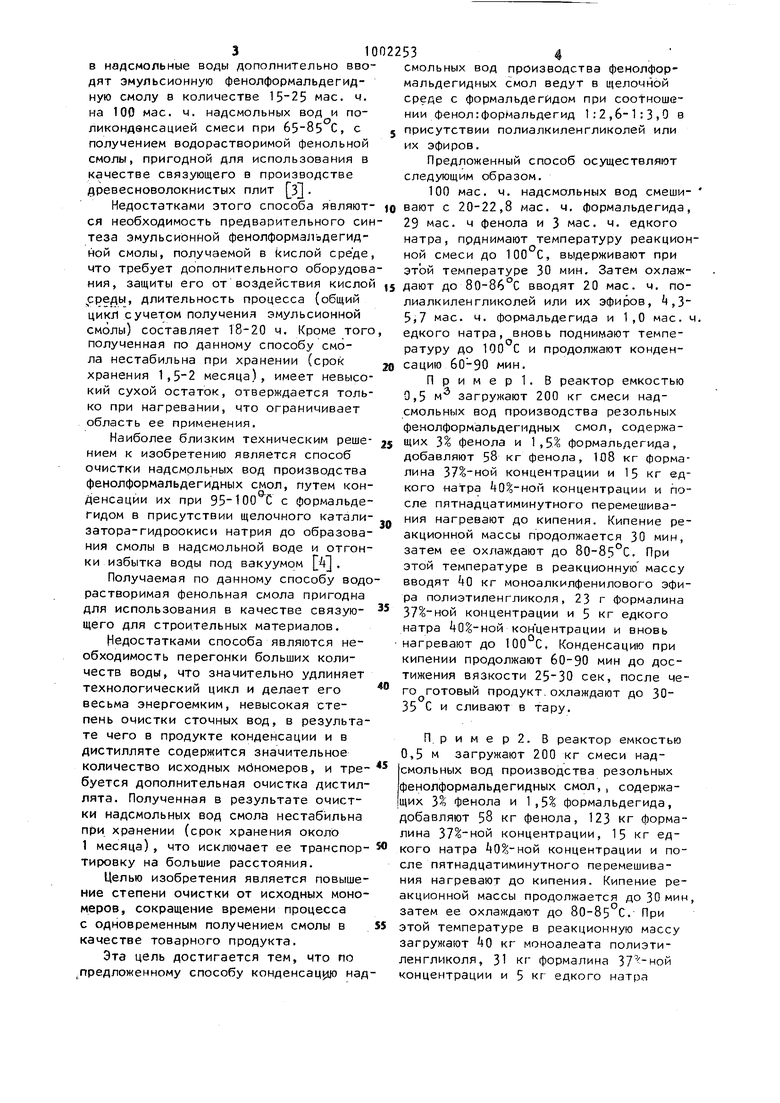

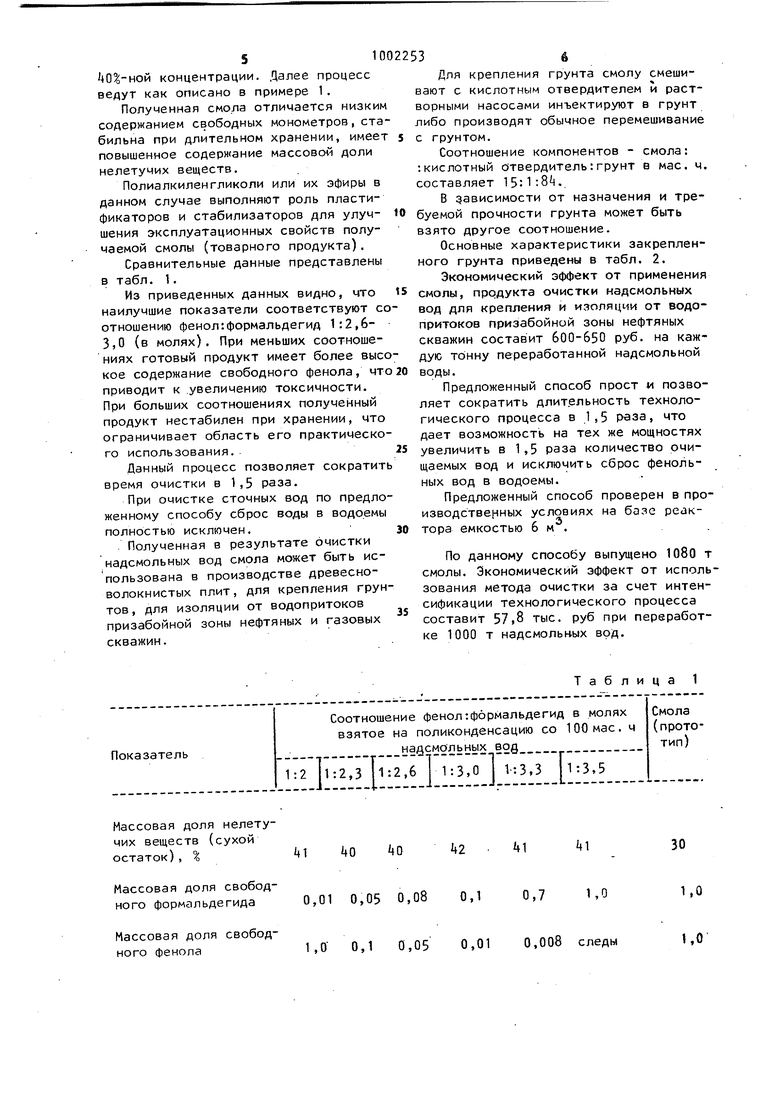

Эта цель достигается тем, что по ,предложенному способу конденсац цо наделе пятнадцатиминутного перемешивания нагревают до кипения. Кипение реакционной массы продолжается до 30 мин, затем ее охлаждают до 80-85 С. При этой температуре в реакционную массу загружают 0 кг моноалеата полиэтилен гликоля, 31 кг формалина концентрации и 5 кг едкого натра смольных вод производства фенолформальдегидных смол ведут в щелочной среде с формальдегидом при cootнoшeнии фенол:формальдегид 1:2,6-1:3,0 в присутствии полиалкиленгликолей или их эфиров. Предложенный способ осуществляют следующим образом. 100 мае. ч. надсмольных вод смешивают с 20-22,8 мае. ч. формальдегида, 29 мае. ч фенола и 3 мае. ч. едкого натра, прднимают температуру реакционной смеси до 100°С, выдерживают при этой температуре 30 мин. Затем охлаждают до 80-86°С вводят 20 мае. ч. полиалкиленгликолей или их эфиров, 4,35,7 мае. ч. формальдегида и 1,0 мае. ч. едкого натра, вновь поднимают температуру до 100 С и продолжают конденсацию 60-90 мин. Пример. В реактор емкостью 0,5 м загружают 200 кг смеси надсмольных вод производства резольных фе:нолформальдегидных смол, содержащих 3 фенола и 1,5 формальдегида, добавляют 58 кг фенола, 108 кг формалина концентрации и 15 кг едкого натра концентрации и после пятнадцатиминутного перемешивания нагревают до кипения. Кипение реакционной массы продолжается 30 мин, затем ее охлаждают до 80-85 0. При этой температуре в реакционную массу вводят tO кг моноалкилфенилового эфира полиэтиленгликоля, 23 г формалина концентрации и 5 кг едкого натра 40|-ной концентрации и вновь нагревают до 100°С, Конденсацию при кипении продолжают 60-90 мин до достижения вязкости 25-30 сек, после чего готовый продукт.охлаждают до 3035 С и сливают в тару. П. ример2. В реактор емкостью 0,5 м загружают 200 кг смеси надсмольных вод производства резольных фенолформальдегидных смол,, содержащих Зо фенола и 1,5 формальдегида, добавляют 58 кг фенола, 123 кг формалина концентрации, 15 кг едкого натра концентрации и по40 -ной концентрации. Далее процесс ведут как описано в примере 1. Полученная смола отличается низким содержанием свободных монометров, ста бильна при длительном хранении, имеет повышенное содержание массовой доли нелетучих веществ, Полиалкиленгликоли или их эфиры в данном случае выполняют роль пластификаторов и стабилизаторов для улучшения эксплуатационных свойств получаемой смолы (товарного продукта). Сравнительные данные представлены в табл. 1. Из приведенных данных видно, что наилучшие показатели соответствуют со отношению фенол:формальдегид 1:2,63,0 (в молях). При меньших соотношениях готовый продукт имеет более высо кое содержание свободного фенола, что приводит к .увеличению токсичности. При больших соотношениях полученный продукт нестабилен при хранении, что ограничивает область его практического использования. Данный процесс позволяет сократить время очистки в 1,5 раза. При очистке сточных вод по предложенному способу сброс воды в водоемы полностью исключен. . Полученная в результате очистки надсмольных вод смола может быть использована в производстве древесноволокнистых плит, для крепления грунтов, для изоляции от водопритоков призабойной зоны нефтяных и газовых скважин. Показатель 1:2 Массовая доля нелетучих веществ (сухой k ku kQ остаток), Массовая доля свобод0,01 0,05 0,08 ного формальдегида Массовая доля свобод1,0 0,1 0,05 ного фенола

Таблица 1

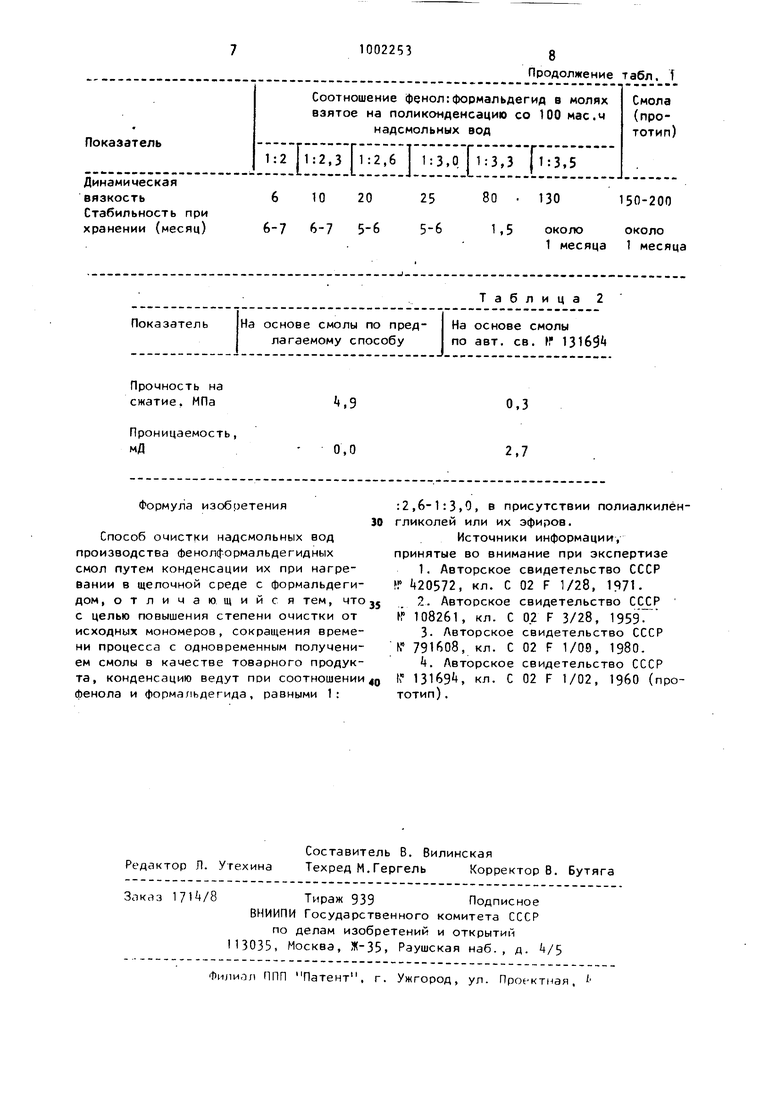

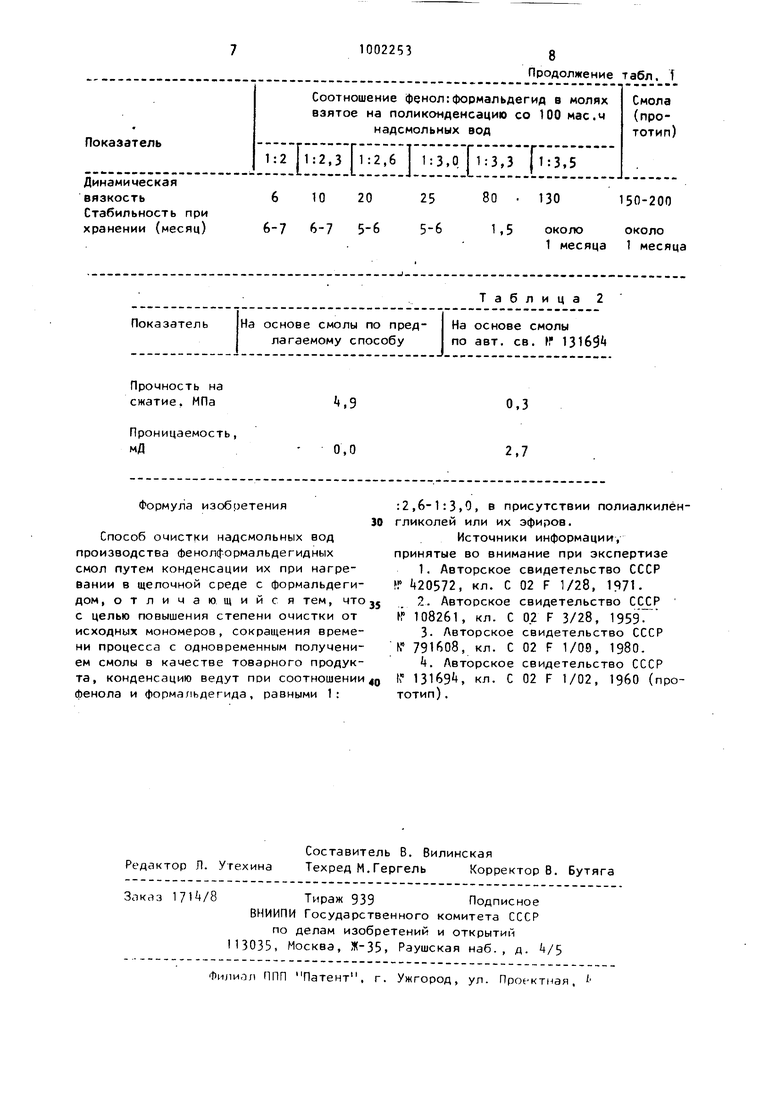

Смола (прототип) Соотношение фенол:ф6рмальдегид в молях взятое на поликоиденсацию со 100 мае. ч ll:2,3 |l:2,6 j 1:3,0 1 1:3,3 l-3,5 Для крепления грунта смолу смешивают с кислотным отвердителем и растворными насосами инъектируют в грунт либо производят обычное перемешивание с грунтом. Соотношение компонентов - смола: :кислотный отвердитель:грунт в мае. ч. составляет 15:1:8. В зависимости от назначения и требуемой прочности грунта может быть взято другое соотношение. Основные характеристики закрепленного грунта приведены в табл. 2. Экономический эффект от применения смолы, продукта очистки надсмольных вод для крепления и изоляции от водопритоков призабойной зоны нефтяных скважин составит 600-650 руб. на каждую тбнну переработанной надсмольной воды. Предложенный способ прост и позволяет сократить длительность технологического процесса в 1,5 раза, что дает возможность на тех же мощностях увеличить в 1,5 раза количество очищаемых вод и исключить сброс фенольных вод в водоемы. Предложенный способ проверен в производственных условиях на базе реактора емкостью 6м. По данному способу выпущено 1080 т смолы. Экономический эффект от использования метода очистки за счет интенсификации технологического процесса составит 57.8 тыс. руб при переработке 1000 т надсмолькых вод. надсмо льнь1х вод 411+130 0,71,01,0 0,1 0,008 следы1,0 0,01

На основе смолы по предПоказательлагаемому способу

«.Э 0,0 Формула изобретения Способ очистки надсмольных вод производства фенолформальдегидных смол путем конденсации их при нагревании в щелочной среде с формальдегидом .отличающийся тем, что с целью повышения степени очистки от исходных мономеров, сокращения времени процесса с одновременным получением смолы в качестве товарного продукта, конденсацию ведут пои соотношении фенола и форма;1ьдегида, равными 1:

На основе смолы

по авт. св. Г ПТбЗ

0,3 2,7 :2,6-1:3,0, в присутствии полиалкилёнгликолей или их эфиров. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР К +20572, кл. С 02 F 1/28, 1Я71. 2.Авторское свидетельство СССР fr 108261, кл. С 0.2 F 3/28, 1959. 3. Авторское свидетельство СССР К 791608, кл. С 02 F 1/09, 1980. k. Авторское свидетельство СССР 1ч 13169, кл. С 02 F 1/02, I960 (прототип) .

Авторы

Даты

1983-03-07—Публикация

1981-07-06—Подача