Н1ТЯМ современного производства. МНО гостадийность и сложность поддержания точного температурного режима препятствуют широкому применению способа. Кроме того, смола, полученная таким способом, нестабильна при хранении. В течение недели вязкость ее возрастает настолько, что смолу невозможно нанести на склеиваемые поверхности.«

Цель изобретения - повышение жизнеспособности клея на его основе, а также повышение прочности и водостойкости клеевого соединения.

Эта цель достигается Тем, что в способе включающем конденсацию фенола с фо)мальде гидом в присутствии щелочного катализатора с последующей вакуумной сушкой, процесс поликонденсации проводят при молярном соотношении фенол:формальдегид; гидроокись натрия, равном 1:1,42,2:0,033-0,075 при ЭО-ЮО с в течерше 10-60 мин, затем реакционную масоу охлаждают до 78-82 С и дополнительно вводят формальдегид и гидроокись натрия в мольном соотношении, равном 0,3-0,83:0,04-0,09, и продолжают поликонденсацию при 70-90 0 в течение 50-150 мин.

Предлагаемоесоотношение компонентов, температурньпй режим и продолжительность процесса обеспечивают получение смолы, пригодной для изготовления клея с высокой жизнеспособностью. Клеевой шов на ее основе обладаеу высокой прочностью и водостойкостью.

Пример 1. 100 мае,ч. фенола и 65 мае.ч. формалина (в пересчете на формальдегид загружают в аппар т, снабженный мешалкой и холодильником, в смесь вводят 1,3 мае.ч. едкого натра (в виде раствора и при непрерывном перемешивании нагревают до 98-100°С. При этой тем-,, пературе реакцию ведут 10 мин, за- тем реакционную массу охлаждают до 78-82 0 и вводят дополнительно 10 мае.ч. формалина (в пересчете на формальдегид) и 3 мае.ч. едкого натра и продолжают конденсацию при в течение 50 мин. Затем смолу сушат под вакуумом до величины массовой доли сухого остатка не менее 66,7%. В смолу вводят 26 мае.ч. этиленгликоля.

Пример 2. 100 мае.ч. фенояа и 42 мае.ч. формалина (в пересчете на формальдегид) загружают в аппарат, снабженной мешалкой и холодильником, в смесь вводят

1,3 мае.ч. едкого натра (в виде раствора) и при непрерывном перемешивании нагревают до 98-100°С. При указанной температуре ведут реакцию в течение 40 мин, затем реакционную

0 массу охлаждают до 78-82®С и вводят дополнительно 21 мае.ч. формалина Св пересчете на формальдегид и ,5 мае.ч. едкого натра и продолжают конденсацию при 76-80 с в течение 150 мин. Затем смолу сушат под вакуумом до величины массовой доли сухого остатка 67,2%.

Пример 3. 100 мае.ч. фенола и 45 мае.ч. формалина (в переечете на формальдегид) загружают в аппарат, снабженный мешалкой и холодил ь 1йком, в смесь вводят 3 мае.ч. «дкогонатра { виде раствора) и при непрерывном перемешивании нагревают до 90°С. При этой температуре ведут реакцию в течение 60 мин, затем реакционную массу охлаждают до 78-82С и вводят дополнительно 25 мае.ч. формалина (в пересчете на формальдегид) и 1,5 мае.ч. едкого tiaTpa и продолжают конденсацию при 85-90С в течение 60 мин, смолу сушат под вакуумом до величины маееовой доли cyxofo остатка 64,7%. В смолу вводят 26 мае.ч. этиленгли5 коля.

К образцам смол, полученным по приведенным примерам, добавляют кислый отвердитёль (до величины рН равной 0,5), карбамид в количестве 5-15 мае.ч. и наносят клей на древесину ( со.ену) из расчета 300 г на 1 м. Затем древесину прессуют при комнатной температуре и удельном давлении 3-4 кгс/ем в течение 12 ч.

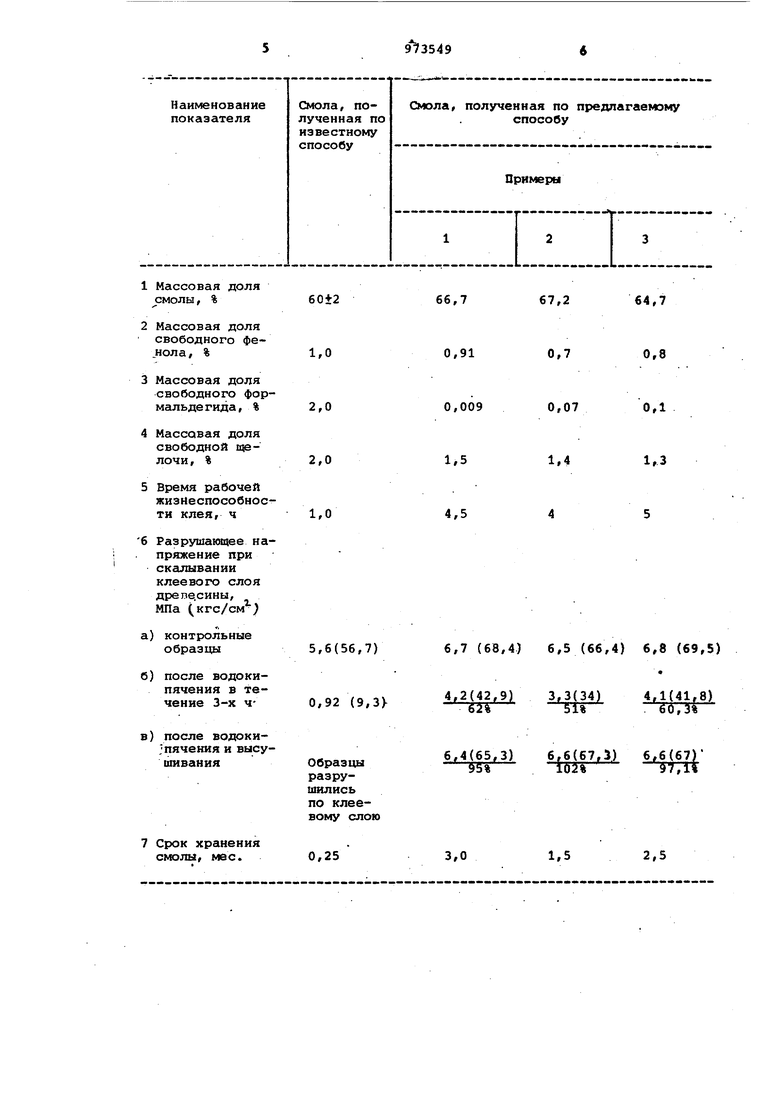

В табл. предетавлены результаты

испытаний образцов смол, полученных предлагаемым и известным способами .

Как видно из табл.,время рабочей жизнеспособности клея увеличено в 4-5 раз. Улучшены прочностные свойства клеевого шва, водостойкость возросла в 3 раза.

1,0

2,0

2,0

1,0

5,6(56,7) 0,92 (9,3

Образцы разрушилисьпо клеевому слою

7 Срок хранения

0,25 смолы, мес.

66,7

64,7

67,2

0,91

0,7

0,8

0,009

0,070,1

1,4

1,5

1,3

4,5

6,7 (68,4) 6,5 (66,4) 6,8 (69,5)

4,2(42,9)3,3(34)4,1(41,8)

62%51%60,3%

6,6(67,3) 6,6(67)

4:

7Т%

7

02F

1,5

2,5

3,0

Формула изобретения

Способ получения фенолформальдвгидного связующего, включающий поликонденсацию фенола с формальдегидом в присутствии щелочного катализатора с последуюЕой вакуумной сушкой, отличающийся тем, что, с целью повышения жизнеспособности клея на его основе, прочности и водостойкости клеевого соединения, процесс проводят при молярном соотношении фенол:формальдегид: гидроокись натрия, равном 1:1,4-2,2:0,033-0,075 при ЭО-ЮО С в течение 10-60 мин, затем реакционную массу охлаждают до 78-82 С и дополнительно вводят формальдегид и гидроокись натрия в мольном соотношении, равном 0,3-0,83:0,04-0,09, и продолжают поликонденсацию при 70-90 С в течение 50-150 мин.

Источники информации, принятые во внимание при экспертизе

1.Технологический реглс1мент 3 Тюменского завода пластмасс производства фенолформальдегидной смолы марки Б.

2.Авторское свидетельство СССР 499280,кл. С 08 G 8/10,опублик.

1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилрезорцинфенолформальдегидной смолы | 1982 |

|

SU1235874A1 |

| Способ получения фенолформальдегидной смолы резольного типа | 1980 |

|

SU939458A1 |

| Способ получения водорастворимой фенолформальдегидной смолы | 1980 |

|

SU922112A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2299224C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОРЕЗОРЦИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2286355C2 |

| Способ получения фенолформальдегид-НыХ СМОл | 1979 |

|

SU810731A1 |

| Способ очистки надсмольных вод производства фенолформальдегидных смол | 1981 |

|

SU1002253A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОРЦИНФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2000 |

|

RU2171819C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

Авторы

Даты

1982-11-15—Публикация

1981-05-21—Подача