(54) СПОСОБ СКЛЕИВАНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания полимерных материалов | 1979 |

|

SU876695A1 |

| Способ изготовления окрасочного валика малярного инструмента | 1982 |

|

SU1065459A1 |

| Способ склеивания полимерных материалов | 1978 |

|

SU763432A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2009 |

|

RU2448140C2 |

| Способ наклеивания внахлестлиСТОВыХ пОлиМЕРНыХ МАТЕРиАлОВ | 1978 |

|

SU808512A1 |

| Способ склеивания полимерных материалов | 1976 |

|

SU622831A1 |

| СПОСОБ КРЕПЛЕНИЯ РЕЗИН ДРУГ К ДРУГУ | 2004 |

|

RU2270220C2 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ИЗ СТЕКЛОПЛАСТИКА ВНАХЛЕСТ | 2013 |

|

RU2522000C1 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ИЗ СТЕКЛОПЛАСТИКА ВНАХЛЕСТ | 2012 |

|

RU2481370C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПЕРЕД СКЛЕИВАНИЕМ | 1997 |

|

RU2126810C1 |

Изобретение относится к технологии склеивания полимерных материалов и изделий из них, преимущественно к технологии склеивания трудносклеиваемых полимеров, таких как полиолефины, фторопласты, вулканизаты бутилкаучука, этиленпропиленового каучука и т. д.

Широко используется в промьпилеиности способ склеивания полимерных материалов, предусматривающий подготовку поверхности, нанесение полимерного клея, соединение склеиваемых поверхностей и механическое воздействие на поверхность, осуществляемое одновременно или после нанесения клея 1 .

Наиболее близким по технической сущности и достигаемому зффекту является способ склеивания полимерных материалов, предусматривающий подготовку склеиваемых поверхностей, нанесение на них клея на основе полимера, охлаждение склеиваемых поверхностей с нанесенным на них слоем клея до области температур стеклования полимера путем воздействия потока охлажденного газа илл помещения склеиваемых материалов в криокамеру

и проведение при этих температурах механического воздействия, осуществляемого до или после соединения склеиваемых поверхностей {2..

Недостатком этого способа является то, что он технологически сложен. Кроме того, в ряде случаев имеет место недос1аточная прочность клеевых соединений.

Целью изобретения является упрощение технологии склеивания и повыщение прочности клеевых соединений.

Цель достигается тем, что по способу склеивания полимерных материалов, включающему нанесение клея на основе полимера, механическое воздействие на поверхность полимерного материала с нанесенным на него слоем клея с применением охлаждения до температуры стеклования полимера, соедине1ше склеиваемых поверхностей до или после механического воздействия, склеиваемую поверхность полимерного материала охлаждают клеем с введенным в него хладагентом.

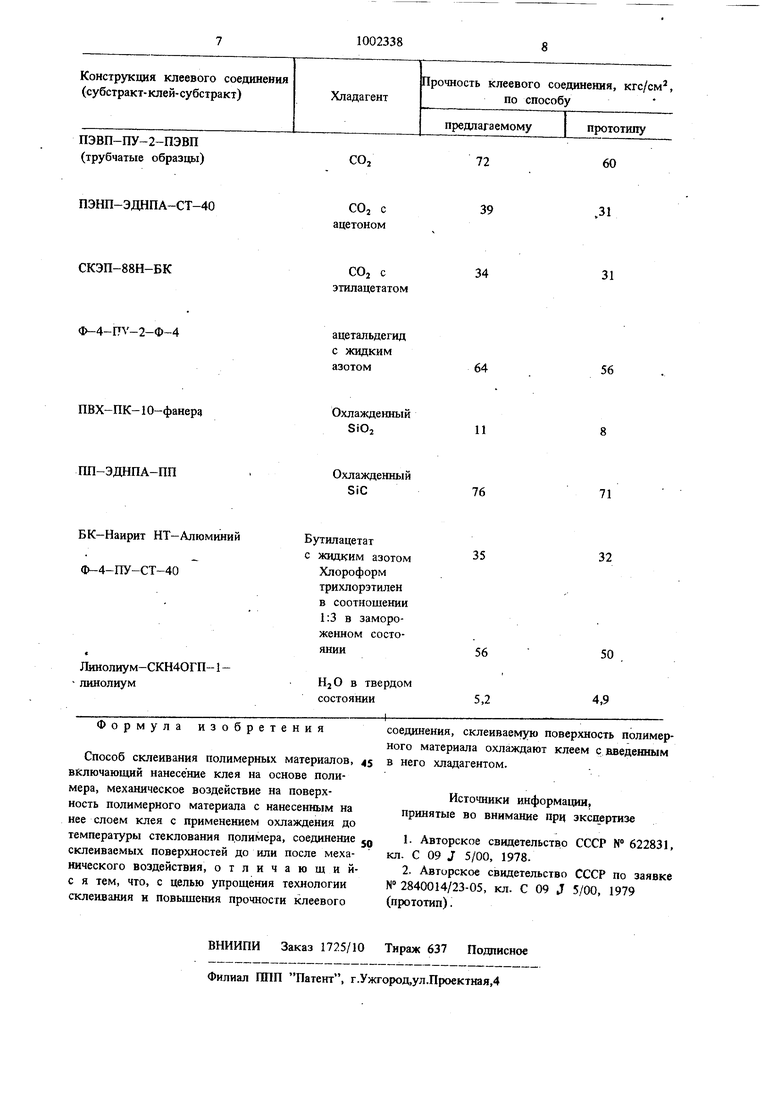

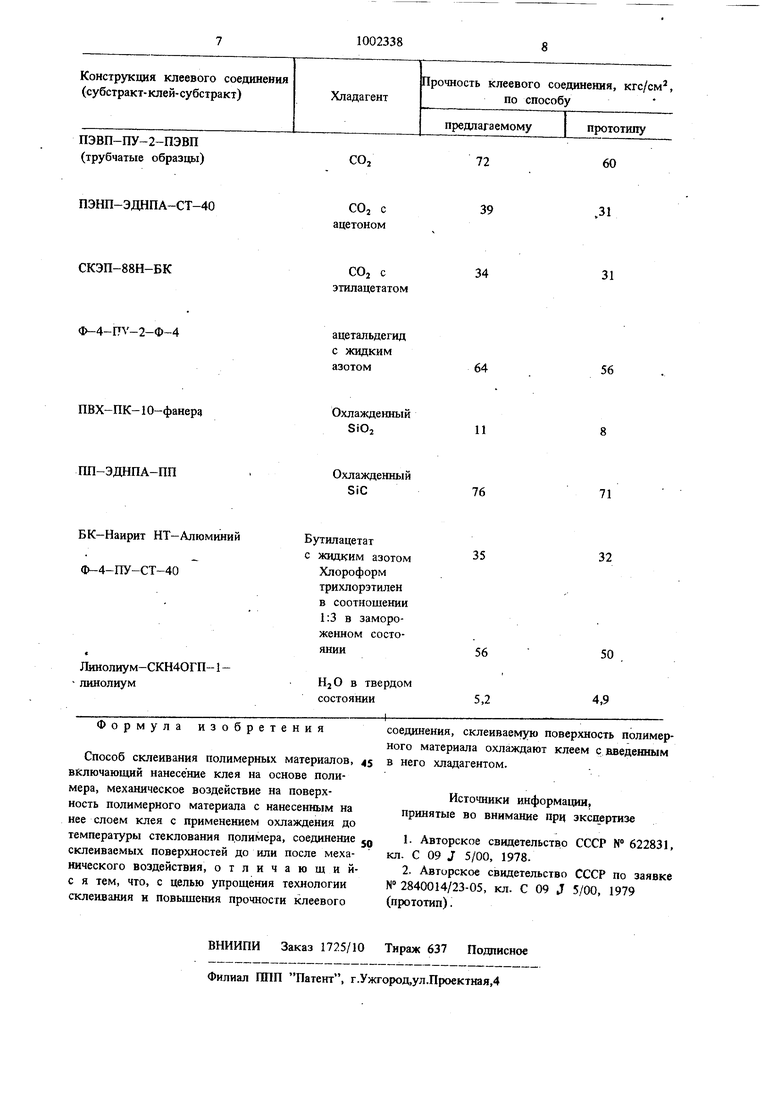

Способ осуществляют следующим образом. 3 В состав клея вводят хладагент, затем полу ченную смесь наносят на подготовленную к склеиванию полимерную поверхность, до или после соединения склеиваемых поверхностей производят совместную механическую обработку поверхности полимера с нанесенным на. не слоем клея. Используемые хладагенты не вступают в хи мическое взаимодействие с компонентами кле и не ухудшают эксплуатационных свойств кле Хладагент либо удаляют из состава клея после механической обработки, например сублим ция COj, либо оставляют в составе клея (по рошок SiOa 10-160 мкн), причем в последнем случае стабилизация температурного режима осуществляется только за счет удельной теплоемкости. Хладагент готовят различными способами: вливают жидкий азот в растворитель при перемешивании до тех пор, пока не образуется вязкая масса; порошкообразный хладагент перед введением в клей охлаждают различными известными способами. Количество хладагента в каждом индивидуальном случае определяет фи:зико-химические свойства клея и хладагента (теплоемкость, теплота испарения), а также свойства субстракта (полимерного, материала) и режимы механохимической обработки. В ряде случаев вводимый для механохими ческой обработки абразивный наполнитель используют одновременно в качестве хладаген та (АЦОз) и другие), для чего его предварительно охлаждают. Наиболее часто в качестве хладагентов используют CO-i в твердом состоянии, COj с ацетоном или этилацетатом, ацетальдегид с введенным в него жидким азотом, этилацетат с жидким азотом, охлажденный Si С. Когда в клей вводят хладагент на основе смеси сжиженных газов или COj с растворителями, имеющими температуру кипения выш комнатной, то до соединения склеиваемых по верхностей производят их экспонирование на воздухе до практически полного испарения растворителя (в клее должно остаться не более 5% растворителя). В качестве клеев используют полимеры или их растворы, часто в сочетании с другими ве ствами, в частности наполнителями, отвердите лями и т.д. Применяемые клеи обычно имею вязкость до проведения операций механохими ческой обработки не более 200 с по ВЗ-4. Для получения нужной вязкости в состав клея вводят растворители. В клей можно вводить как сам хладагент так н его смесь с растворителем, или его смесь с отдельными компонентами клея. В зависимости от выбранного клея, хладагента, 84 клеиваемого полимера, т.е. температурной бласти, или хладагент добавляют в клей ли клей в хладагент. После проведения механохимической обработки иногда наносят свежую порцию клея как охлажденного, так и неохлажденного того же или иного состава. Режимы для механохимического воздействия для каждой пары клей-полимер индивидуальны и находятся в следующих пределах: скорость инструмента или одной из склеиваемых поверхностей относительно другой 0,02350 м/с, давление прижима 0,03-75 кгс/см, время обработки от 1 до 60 с. Соединение склеиваемых поверхностей проВодят как до, так и после нагрева в зависимости от возможности и необходимости удаления растворителя и хладагента. Отверждение клеевого слоя производят по режимам, предусмотренным техническими условиями для применненого клея. Предложенный способ иллюстрируется следующими примерами. Пример 1. Клей на основе продукта конденсации алифатической дикарбоновой кислоты с многоатомными спиртами и нзоцианата, взятых в соотношении 2:1 (клей типа ПУ-2), растворяют в спирто-ацетоновой смеси (1:1) в соотношении 1:5. В полученный раствор добавляют 40 вес.ч. порошкообразного COj от сухого остатка клея и 40 вес.ч. абразивного наполнителя в виде корунда (AljOs) зернистостью 120 мкн. После тшательного перемешивания полученную смесь наносят слоем толщиной 200 мкн на поверхность трубчатого образца из полиэтилена высокой плотности. Через 15 с склеиваемые поверхности труб поджимают друг к другу с давлением 4 кгс/см и перемещают друг относительно друга со скоростью 0,7 м/с в течение 10 с. Клей отверждают под давлением 3 кгс/см При комнатной температуре в течение 3 суток и при 80° С в течение б ч. П р н м е р 2. Клей на основе зпоксидиановой смолы марки ЭД-20 и низкомолекулярного полиамида марки Л-20, взятых в соотношении 10:6, растворяют в ацетоне в соотношении 1:10, затем в зтот раствор добавляют порошкообразный СО2 в твердом состоянии (сухой лед) до тех пор, пока избыток сухого льда не составит 10-15% от общей массы. После зтого полученную смесь наносят шпателем на предварительно обезжиренную поверхность полиэтилена низкой плотностИ, толщина нанесенного слоя 0,2 мм, через 15 с поверхность полимера с нанесенным на нее . составом обрабатывают наждачной бумагой марки 63с5Н. Обработка производится электрошлифовальной машиной в течение 30 с при 51 Давлении прижима к склеиваемой поверхност 0,2 кгс/см. После нагрева склеиваемой поли этиленовой поверхности до температуры окру жающей среды на нее наносят второй слой . клея состава эпоксидиновая смола марки ЭД-20, отвержденная полиэтиленполиамином, взятых всоотнощении 10:1. После этого ее соединяют с подготовленной к склеиванию стальной поверхностью и отверждают при давлении 2 кгс/см при 80° С в течение В ч. П р и м е р 3. Этилацетат смешивают с COj в твердом состоянии в соотношении 4:1, затем в эту смесь вводят при тщательном перемешивании полихлорпреновый клей марки 88Н в соотношении 5:1 со смесью этилацетата с COj в твердом состоянии. Полученную смесь наносят на подготовленные к склеиванию пластины иа основе бутилкаучука и зтиленпропиленового каучука и проводят механохнмическую обработку склеиваемых поверхностей электрошлифовальной машиной, давление прижима 1 кгс/см, время обработки 60 с. В качестве инструмента при меняют бумагу марки 83Кр16Н. После нагрева склеиваемых поверхностей до температуры окружающей среды на них наносят свежую порцию клея 88Н, дают открытую вьщержку в течение 10 мин и соединяют склеиваемые поверхности. Отверждение проходит при комнатной температуре под давлением прижима 0,2 кгс/см в течение суток. П р и м е р 4. В качестве хладагента при меняют систему, содержащую растворитель- ацетальдегид, в который вводят жидкий азот до образования вязкой массы. Затем хладагент смешивают с полиуретановым клеем (ПУ-2) в соотношеиии 15:1 и наносят на поверхности фторопластовых ппастш, подлежащих склеиванию, проводят совместную с полиуретановым клеем механохимическую обработку склеиваемых поверхностей. После такой обработки фторопластовые пластины вьщерхжвают перед соединением 6 месяцев в условиях неотапливаемого склада (-15-+20°С), после чего на склеиваемые поверхности наносят свежую порцию того же клея, пластииы соединяют и отверждают при под давлением прижима 0,6 кгс/см в течение 8ч. Пример5. В клей на основе перхло виниловой смолы, совмещенной с эпоксидной смолой ЭД-20 и дибутилфталатом (клей ПК-10) при ПОСТОЯННОМ перемешивании доба ляют в количестве 50 вес.% предварительно охлажденный в холодильной установке до порошок SiOj ср средним диаметром зерна 10 MkH. Полученный состав наносят 86 толщиной 100 мкн на поверхность поливинилхлоридиого пластиката и производят механическую обработку с помощью щпслевочной мащины с рабойм инструментом в виде проволочной щетки- Время обработки 30 с, давление 0,5 кгс/см, скорость относительно перемещения 0,2 м/с. После механической обработки дают открытую вьщержку, в течение 1 ч. Затем наносят новый слой клея ПК-10 без SiO}, снова дают открытую вьщержку в течение 5 мин, после чего подготовленную таким образом поверхность соединяют с листом фанеры и отверждают клеевой слой при комнатной температуре в течение 24 ч при давлении 0,2 кгс/см. Результаты испытаний образцов, полученных по технологии, описанной в примерах 1-5, и других пар склеиваемых полимеров, полученных по данной технологии приводятся в таблице, где приняты следующие обозначения: ПЭНП - полиэтилен низкой плотности; ПЭВП - полиэтилен, высокой плотностн; ЭДНПА - клей на основе эпоксидиановой смолы и низкомолекулярного каучука;СКЭПТ - зтиленпропиленовый каучук, тройной;БК - бутилкаучук; ф-4 - фторопласт - 4; ПУ - полиуретановый клей на основе полиэфирной смолы и изоцианата; 88Н- полихлорпреновый клей; ПВХ - поливишшхлорид; ПК-10- клей на основе перхлррвиниловой смолы, совмещенной с эпоксидной смолой ЭД-20 и дибутилфталатом. Применение предлагаемого способа позволяет овысить прочность клеевых соединений по равнению со способом-прототипом иа 10-25% з приведенных примеров видно, что предлаае1лый способ значительно проще и экономичее способа-прототипа. Введение хладагента в состав клея значительо проще и дешевле использования криокамеры ли паров сжиженныхгазов, позволяет создаать нужные температурные условия только в оне склеивания и соответственно проводить операцию склеивания крупногабаритных издеий и изделий со сложной конфигурацией. Ифользование предлагаемого способа повыает по сравнению со способом-прототипом (на ример, с использованием криокамеры) проиэодательность труда на 60%, уменьшает аппараурные и амортизационные расходы на 300%, снижает стоимость обслуживанкя операщсй по клеиванию на 80%, дает экономию по стонмости расходуемых материалов.

Авторы

Даты

1983-03-07—Публикация

1980-04-11—Подача