а

СП

СП

со Изобретение относится к способам изготовления инструмента и может быть использовано при изготовлении окрасочных валиков малярных инструментов. Известен способ склеивания поли мерных материалов путем нанесения клея, включающего абразивный наполнитель, контактирования и механичес кого воздействия l . Однако способ позволяет получить соединение полиэтилена с малым сроком службы. Известен способ склеивания полимерных материаловпутем нанесения на склеиваемые поверхности клея на основе эпоксидной смолы, применения механического воздействия и контактирования поверхностей 2 . Известный способ позволяет получить соединение полиэтилена с невысоким сроком службы. ; Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления окрасочного валика путем натягивания на полиэтиленовую трубку рукава из меха, подвертывания излтчков рукава из меха внутрь трубы и поджима их подшипниками к внутренней поверхности трубы з Окрасочный валик, изготовленный этим способом, обладает стойкостью к воздействию растворителей, однако при эксплуатации вследствие затекания наносимого лакокрасочного соста ва между полиэтиленовой трубой и рукавом из меха нарушается цилиндри ческая форма валика; шов рукава из меха продавливает покрытие. При экс плуатации ворсинки меха выпадают, оставаясь в покрытии и ухудшая качество покрытия, подвернутая внутрь трубы часть меха расходуется непроизводительно, срок службы валика невелик. Целью изобретения является увели чение срока службы окрасочного валика. Поставленная цель достигается те что согласно способу изготовления окрасочного валика малярного инстру мента путем .закрепления меха на пол этиленовой трубе, на наружную повер ность полиэтиленовой трубы наносят слой раствора эпоксидной смолы в бензоле или толуоле концентрации 15-45 мас.%, производят совместную абразивную обработку этого слоя и поверхности полиэтиленовой трубы пр скорости их перемещения относительно абразивного инструмента 0,10,3 м/с, наносят слой полимерного клея, накладывают на него и отвержПри изготовлении окрасочных валиков слой раствора эпоксидной смолы в бензоле или толуоле наносят на наружную поверхность отрезка трубы обычными механизированными или ручными способами, например, кистью. В качестве эпоксидных смол используют эпоксидные диановые смолы как в жидком (например, марки ЭД-20), так и в твердом (например, марки Э-49) состояниях. Толщина наносимого слоя составляет 30-150 мкм. Трубу на основе полигэтилена получают обычным способом, например, экструзионным, и разрезают ее на отрезки нужной длины до,и после за- , крепления на ее поверхности меха. Снижение концентрации раствора эпоксидной смолы ниже 15 мас.% приводит к образованию низковязкого раствора, легко разбрызгивающегося с перемещающейся с выбранной скоростью поверхности трубы. При этом толщина наносимого слоя раствора смолы составляет менее 30 мкм, что недостаточно для качественной абразивной обработки. Растворы эпоксидной смолы концентрации большей 45% обладают повышенной вязкостью, что требует слишком большой непроизводительной затраты механической энергии при абразивной обработке на перемещение слоя этого раствора. Совместную абразивную обработку поверхности отрезка трубы и нанесенного на него слоя раствора эпоксид ной смолы производят следующим об- . азом: сообщают перемещение поверхности отрезка трубы относительно поверхности абразивного инструмента, например, шкурки, иглофрезы, шлифовального круга и т.д. Это относительное перемещение создают вращением трубы с помощью токарного или сверлильного станка с поджимом к ее поверхности абразивного инструмента, либо перемещением абразивного инструмента, например, с помощью электрошлифовальной маиины марки Электра вокруг поверхности трубы. Скорость относительного перемещения соприкасающихся поверхностей трубы и абразивного инструмента составляет 0,10,3 м/с. Давление сжатия трубы и абразивного инструмента составляет 5-30 кПа, время обработки З-бО с, условия обработки - при комнатной температуре. Режимы совместной абразивной обработки обусловлены релаксационными свойствами полиэтилена и реологическими свойствами раствора эпоксидной смолы. Время обработки менее 3 с малоэффективно, а боле 60 с, не приводит к повышению качества получаемого окрасочного валика. В качестве клеев используют стандартные клеевые составы, например, эпоксидный клей марки ВК-9, полиуретановый клей марки ПУ-2 и другие, стойкие к действию растворителей. Режимы отверждения и нанесения клее выбирают в соответствии с техническими условиями на используемый клей Нанесение меха производят путём намотки на спирали встык с натягом ленты меха на поверхность неотвержденногб клея либо обертыванием в мех шириной, равной периметру трубы и приклеиванием торцов ленты меха встык. В качестве меха может быть испол зован ворсистый материал природног или искусственного происхождения, например мех на основе полиэтилентерефталата. Пример 1. Отрезок трубы на основе полиэтилена диаметром 50 мм зажимают в патроне токарного станка свободный конец трубы поджимают зад ней бабкой станка. Устанавливают скорость вращения поверхности трубы м/с. Навеску эпоксидной смолы марки ЭД-2 (продукт конденсации эпихлоргидрина и дифёнилолпропана) растворяют в бензоле до концентрации 35 мас.%, наносят губкой слой этого раствора толщиной 100 мкм на вращающуюся поверхность отрезка тр бы, поджимают шкурку марки СЗС16Н к поверхности трубы и слою раствор усилием 15 кПа. Время совместной -абразивной обработки поверхности трубы и слоя раствора составляет 30 с. Затем на поверхность вращающейся трубы наносят слой клея толщиной 120 мкм следующего состава, мае.ч. Эпоксидная смола марки ЭД-2О100 Полиэтиленполиамин 10 Олигоэфир марки МГФ-920 После этого проводят намотку по спирали ленты меха на основе полиэтилентерефталата шириной 8 см. При этом следят, чтобы кромки ленты соп касались друг с другом без зазора и без нахлеста. Отверждение клеевого слоя производят в комнатных условиях в течение 2 сут. Полученный таким способом окрасочный валик надевают с помощью подшипников, вставляемых с торцов отрезка трубы, на кронштейн с ручкой и используют в качестве малярного инструмента. Пример 2. Операции выполняют аналогично примеру 1, но концентрация раствора эпоксидной :смолы в бензоле составляет 15 мас.%, а скорость вращения поверхности трубы 0,1 м/с. Пример 3. Операции выполня ют аналогично примеру 1, но концент рация раствора эпоксидной смолы в бензоле составляет 45 мас.%. Скорость вращения поверхности трубы 0,3 м/с. Пример 4. На вращающуюся с линейной скоростью ОД м/с поверхность отрезка трубы на основе полиэтилена наносят слой толщиной 100 мкм раствора в толуоле эпоксидной смолы марки 3-49 (продукт сополимеризаЦии эпоксидной диановой,смолы с дифенилолпропаном) концентрации 40 мас.%. Затем производят совместную абразивную обработку этого слоя и поверхности отрезка трубы с помощью шлифовального круга марки 14А10Н, поджимаемого к поверхности вращаклцейся трубы со средним давлением 30 кПа в течение 60 с. Затем наносят слой полихлоропренового клея марки 88Н на поверхности трубы и на приклеиваемую поверхность ленты меха шириной, равной периметру наружной поверхности трубы. Открытую вьодержку клея производят в течение 30 мкн, наносят второй слой клея на поверхность трубы и через 5 мин наносят мех ча слой клея так, чтобы образовывался стык двух кромок меха параллельно оси трубы. Клеевой слой отверждают в течение б ч при комнатных условиях разрезают отрезок трубы на более мелкие отрезки заданной длины (10 и 20 см), после чего используют полученные окрасочные валики для изготовления малярного инструмента, как в примере 1.. Пример 5. Операции и режимы: их проведения соответствуют примеру 1 . Но на поверхность трубы наносят не раствор эпоксидной смолы, а клей, состав которого приведен в примере 1. Этотклей подвергается совместной абразивной обработке с поверхностью полиэтиленовой трубы. Пример 6. Операции выпо хняются аналогично примеру 1, но операцию совместной абразивной обработки поверхности полиэтиленовой трубы и слоя раствора эпоксидной смолы не производят. В примерах толщина слоя эпоксидной смолы, наносимой на полиэтиленовую трубу, составляет 70-100 мкм, после механохимической обработки эта толщина составляет 4-J.2 мкм. Толщина слоя клея., наносимого на трубу после механохимической обработки, составляет 100-200 мкм. . Окрасочные валики испытывают следующим образом. Окрасочные валики замачивают в среде лакокрасочного материала в течение 1 ч (лакокрасочный материал - эмаль ХВ-124) и промывают в растворителе (ацетоне). Затем в стенде для.ускоренного испытания . малярного йалика закрепляют образцы малярных валиков. На поверхности стенда, имитирующей окрашиваемую поверхность, закрепляют наждачную бумагу марки 12А16Н. Валик поджимают к этой поверхности усилием 0,15 МПа, сообщают поверхности с наждачной бумагой возвратно-поступательное движение с частотой 50 циклов в минуту и амплитудой 650 мм

Срок службы окрасочного валика оценивают по разрушению основы меха по краям валика и по выпадению ворса (15-30%) из меха.

Предел прочности при отслаивании меха от.полиэтилена оценивают при расслаивании образцов под углом 9{f при движении нижнего зажима 100 мм/мин.

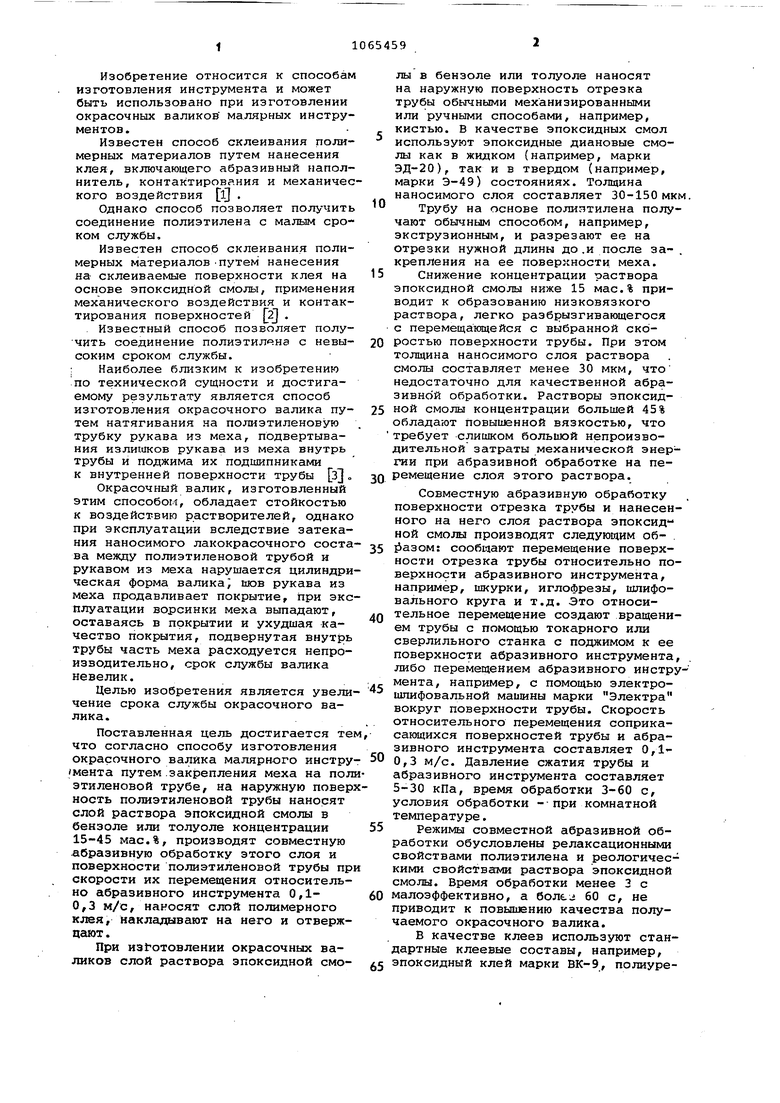

Свойства окрасочных валиков приведены в табл. 1.

Из табл. 1 следует, что окрасочный валик по примерам 1-4 обладает повышенным сроком службы.

Результаты испытаний окрасочных валиков, изготовленных по примеру 1

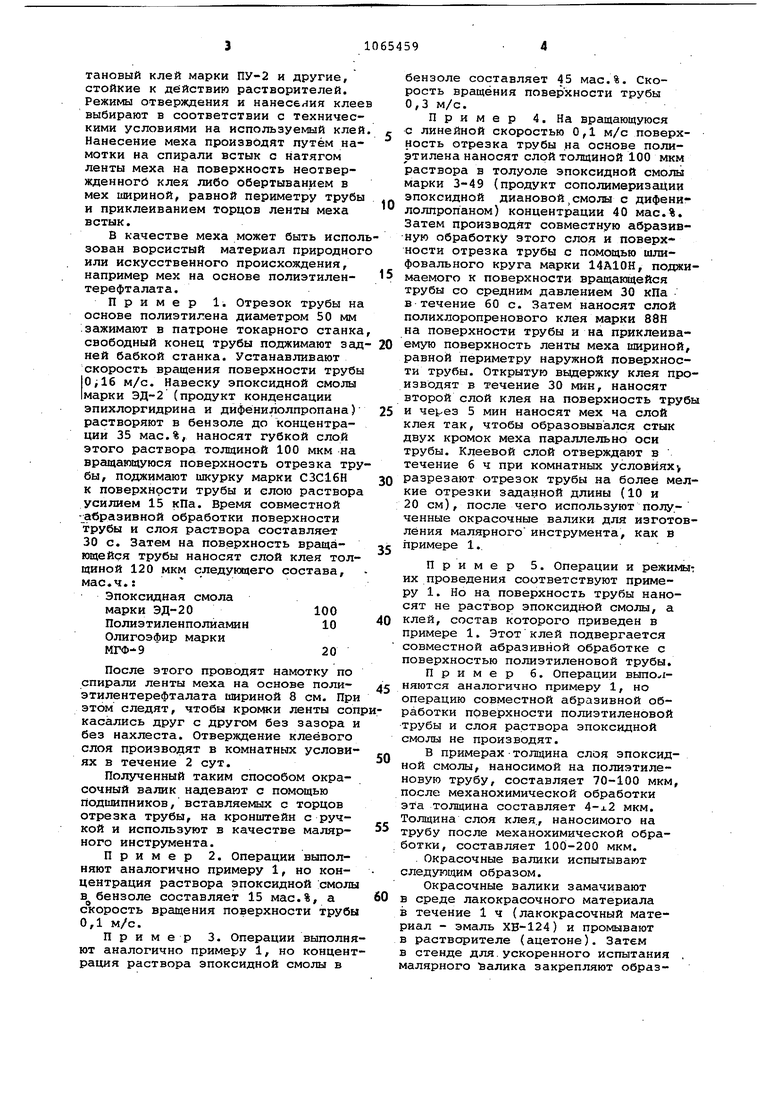

с различными растворителями эпоксидного слоя, представлены в табл. 2.

Из табл. 2 следует, что применение в качестве.растворителя эпоксидного слоя бензола или толуола приводит к увеличению срока службы изделия из полиэтилена и меха (окрасочного валика). Слой эпоксидной смолы на поверхности полиэтиленовой трубы отверждается за счет диффузии отвердителя из верхнего слоя клея или этот слой растворяется в клее, .содержащем растворитель (пример 4). Меньшая степень сшивки слоя эпоксидной смолы придает соединению устойчивость к воздействию знакопеременных напряжений, возникающих при эксплуатации окрасочного валика.

Применение способа изготовления окрасочного валика позволит повысить срок службы малярного инструмента, улучшить качество наносимых покрытий. . ,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания полимерных материалов | 1978 |

|

SU763432A1 |

| Способ изготовления осадительного электрода | 1980 |

|

SU980774A1 |

| МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ СО СПОСОБНЫМ К СВЯЗЫВАНИЮ ПОКРЫТИЕМ | 2006 |

|

RU2401200C2 |

| ПОРОШКОВАЯ ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ ОБЛЕДЕНЕНИЯ И КОРРОЗИИ КОРПУСОВ СУДОВ И СТАЛЬНЫХ ТРУБОПРОВОДОВ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2021 |

|

RU2792564C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| ТИСНЕНОЕ СТРУКТУРИРОВАННОЕ АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2007 |

|

RU2449881C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРИРОВАННОГО АБРАЗИВНОГО ИЗДЕЛИЯ | 2006 |

|

RU2374062C2 |

| АНТИФРИКЦИОННАЯ ПРОКЛАДКА ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2591952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2014 |

|

RU2582695C1 |

| СРЕДСТВО ДЛЯ ТРЕХСЛОЙНОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ НАНЕСЕНИЯ НАРУЖНОГО ТРЕХСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ТРУБЫ | 1994 |

|

RU2131308C1 |

СПОСОВ ИЗГОТОВЛЕНИЯ ОКРАСОЧНОГО ВАЛИКА МАЛЯРНОГО ИНСТРУМБНТА путем закрепления меха на полиэтиленовой трубе, отличающийс я тем, что, с целью увеличения срока службы окрасочного валика,, на наружную поверхность полиэтиленовой трубы наносят слой раствора эпоксидной смолы в бензоле или толуоле концентрации 15-45 мас.%, производят совместную абразивную обработку этого слоя и поверхности полиэтиленовой трубы при скоро :;ти их перемещения относительно абразивного инструмента 0,1-0,3 м/с, наносят слой полимерного клея, накладагаают на него и от- g верждают. . (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ склеивания полимерных материалов | 1978 |

|

SU763432A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Ручной строительно-монтажный инструмент | |||

| Катадюг-справочник | |||

| М., ЦНИИТЭСтроймаш, 1980, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-01-07—Публикация

1982-05-06—Подача