(54) РАСКИСЛИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| Сплав для раскисления стали | 1980 |

|

SU901325A1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2002 |

|

RU2212451C1 |

| Способ получения стали для литья в песчаные формы | 1980 |

|

SU969752A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2679375C1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2343207C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

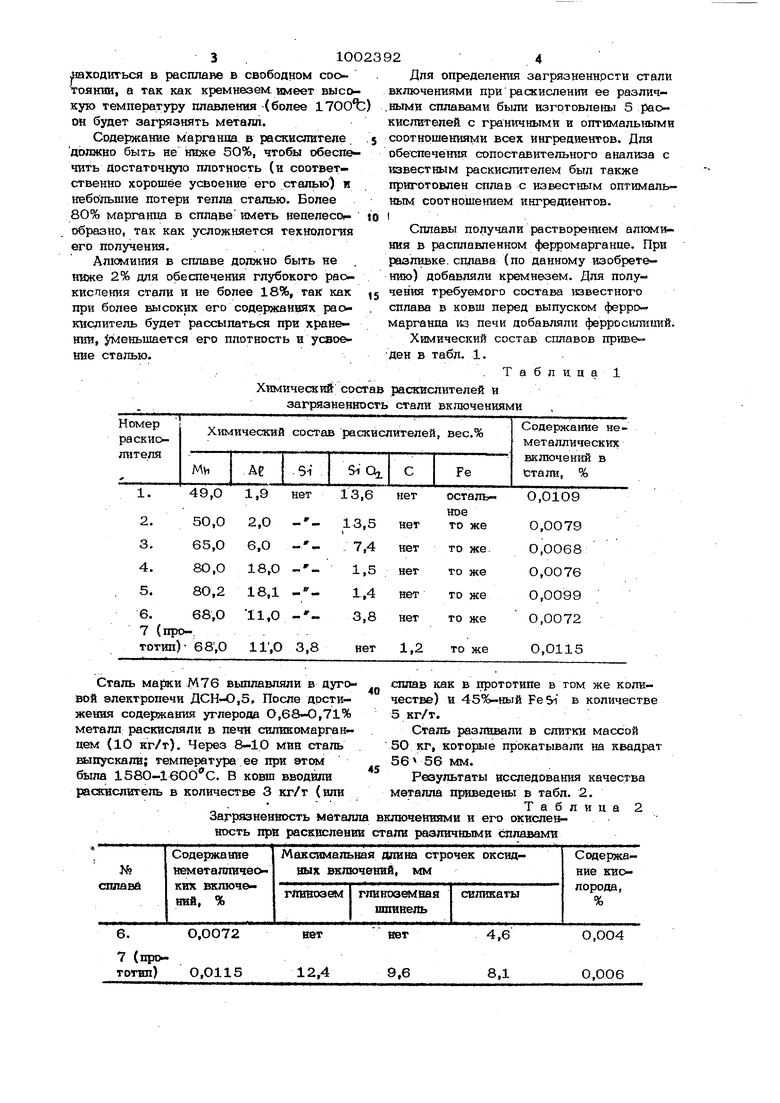

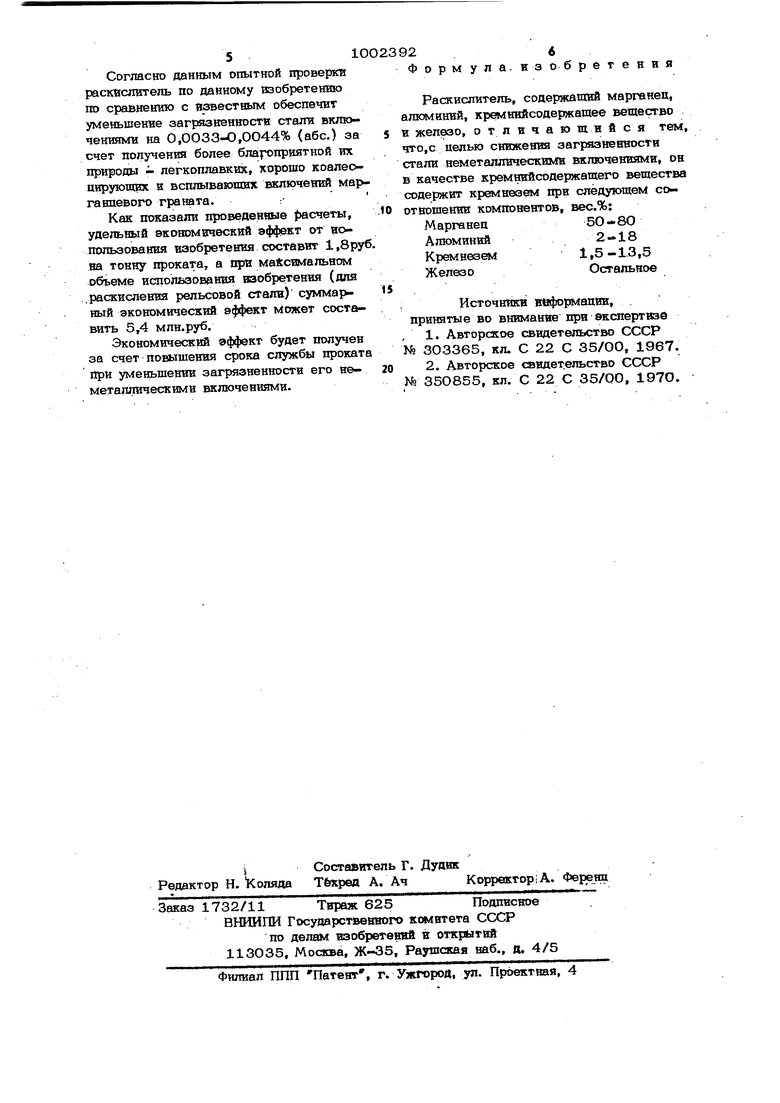

Изобретение относится к металлургии и предназначено для использования при раскислении стали. Известен сппав, содержащий 55-70% МУ1, 10-15% А8 , остальное железо 1. При раскислении стали этим сплавом образуется марганцевая шпинель (МпО ), имеющая высокую температуру плавления 152О-156О°С, т.е. при температурах разливки и затвердевания стали она будет в твердом состоянии. Известно, что твердью включения плохо коагулируют и удаляются из расплава. Поэтому при использовании этого сплава для раскисления стали прокат будет загря знен марганцевой щпинелью. Наиболее близким по технической cytit ности и достигаемому эффекту является раскислитель, содержащий 50-70% Ми, 10-15% Afc, 0,9-5,0% Si , 0,7-2,0% С Fe - остальное 2. При его применении также будет образовываться, в основном, марганцевая шпинель, плохо удаляющаяся из расплава. Целью изобретения является уменьшение загрязненности стали неметаплическими включениями. Для достижения поставленной цели раскислитель, содержащий марганец, алк миний, кремнийсодержащее вещество и железо, содержит кремнезем при следующем соотношении компонентов, вес.%: Марганец5О-80 Алюминий2-18 Кремнезем1,5-13,5 ЖелезоОстальное Введенный в состав сплава кремнезем позволит получать при раскислении стали включения типа марганцевого граната (ЗМИО OL), который плавится при 120О°С, а поэтому хорошо коалесцирует я удаляется из стали. Содержание кремнезема в раскислителе должно быть не ниже 1,5%, чтобы связать всю образующуюся марганцевую шпинель и перевести ее в маргвнцевый гранат. При содержании кремнезема в раокислителе более 13,5% часть его будет 3 .100 .находиться в расплаве в свободном соотоянии, а так как кремнезем, имеет высокую температуру плавления (более он будет загрязнять металл. Содержание марганца в раокислителе должно быть не ниже 50%, чтобы обеспечить достаточную плотность (и соответственно хорошее усвоение его сталью) и небольшие потери тепла сталью. Более 80% марганца в сплаве иметь нецепесо образно, так как усложняется технология его получения... Алюминия в сплаве должно быть не . ниже 2% для обеспечения глубокого раскис пения стали и не более 18%, так как при более высоких его содержаниях раокислитель будет рассыпаться при хранении, уменьшается его плотность и усвоение сталью. Химический; сос загрязненн Сталь марки М76 выплавляли в дуговой электропечи ДСН-Ю,5, После достижения содержания углерода О,68-О,71% металл раскисляли в печи силвкомарган цем (10 кг/т). Через 8-10 мин сталь выпускали; температура ее при этом была 1580-160d C. В ковш вводили раскнслитель в количестве 3 кг/т (или Загрязненшхзть металл ность при расквсленш 2 Для определения загрязненности стали включениями прираскислении ее различными сплавами были изготовлены 5 раокислитепей с граничными и оптимальными соотношениями всех ингредиентов. Для обеспечёшш сопоставительного анализа с известным раскислитепем был также приготовлен сплав с известным оптимальным соотношением ингредиентов. Сплавы получали растворением алюминия в расплавленном ферромарганце. При разливке, сщтава (по данному изобретению) добавляли кремнезем. Для получения требуемого состава известного сплава в ковш перед выпуском ферромарганца из печи добавляли ферросилиций. Химический состав сплавов приведен в табл. 1. Таблица 1 раскйслителей и стали включениями сплав как в прототипе в том же количестве) и 45%-ный FeSi в количестве 5 кг/т. Сталь разливали в слитки массой 50 кг, которые прокатывали на квадрат 56 56 мм. Результаты исследования качества металла приведены в табл. 2. Таблица 2 ключениями и его окисленали различными сплавами

Согласно данным опытной проверки раскйслитепь по данному изобретению по сравнешпо с известным обеспечит уменьшение загрязненности стати включениями на 0,ООЗЗ-О,ОО44% (абс.) за счет получения более благоприятной их природы - легкоплавких, хорошо коалеоцнруюощх и всплываюсгах включений ма1 ганпевого грвната.:

Как показали проведенные |)асчеты, удельшлй экономический эффект от иопользования изобретения составит 1,8руб на тонну проката, а при ма симальном объеме использования изобретения (для .раскисления рельсовой стали) суммарный экономический эффект может составить 5,4 млн.руб.

Экономический эффект будет получен за счет повышения срока службы проката йри уменьшении загрязненности его неметаллическими включениями.

Формула, изобретения

Раскислитель, содержащий марганец, алюминий, кремнийсодержашее вещество 5 и железо, отличающийся тем, что,с целью снижения загрязненности стали неметаллическими включениями, он в качестве кремнийсодержащего вещества содержит кремнезем при следующем отношении компонентов, вес,%:

Марганец50-80

Алюминий2-18

Кремнезем1,5-1.3,5

ЖелезоОстальное

,Источники вмаформаиии,

принятые во внимание при экспертизе , 1. Авторское свидетельство СССР № 303365, кл. С 22 С 35/00, 1967. 0 2. Авторское свидетельство СССР № 350855, кл. С 22 С 35/00, 1970.

Авторы

Даты

1983-03-07—Публикация

1981-03-18—Подача