Изобретение относится к черной металлургии, в частности к производству марок стали для металлокорда, требующих повышенной чистоты по содержанию неметаллических включений, способствующей процессу вытяжки до заданных размеров кордовой проволоки.

Известен способ выплавки высокоуглеродистой стали для высокопрочной проволоки, преимущественно в конвертере, включающий завалку лома, заливку чугуна, ввод шлакообразующих материалов, продувку газообразным окислителем, например кислородом в два периода, ввод в конвертер за 1,5-3,0 мин до окончания первого периода продувки уртита в количестве 1-3 кг/т стали, скачивание промежуточного шлака, раскисление и легирование стали в ковше добавками ферромарганца и ферросилиция (А. с. СССР 1712424, кл. С 21 С 5/28,1992 г.).

Недостатком известного способа является то, что образующиеся в объеме металла неметаллические включения в процессе раскисления и легирования стали в ковше добавками ферромарганца и ферросилиция представляют собой трудноудаляемые из металла сульфиды марганца и железа, а также силикаты, ухудшающие качество готового металла, препятствующие процессу вытяжки до заданных размеров кордовой проволоки и сопровождающиеся в процессе вытяжки обрывами.

Известен способ выплавки стали в конвертере, включающий продувку металла кислородом сверху и снизу, скачивание окислительного шлака при температуре, на 0,6-1,0% превышающей температуру выпуска, наведение нового шлака путем добавки извести и марганцевого агломерата с расходом 12-15 кг закиси марганца на 1 т металла, перемешивание металла и шлака продувкой смеси азота и природного газа снизу с одновременным вводом в конвертер алюминиевой стружки в количестве 2,0-5,0 кг/т металла и углеродсодержащего материала в количестве 6,0-7,0 кг/т металла и выпуск (А.с. СССР 1768647, кл. С 21 С 5/28,1992 г.).

Недостатком этого способа является наличие в готовой стали, наряду с повышенным содержанием силикатов и сульфидов, глиноземистых оксидных включений, являющихся особо неблагоприятными включениями для кордовых марок стали и способствующих обрывам в процессе вытяжки кордовой проволоки до заданных размеров.

Наиболее близким аналогом заявляемого изобретения является способ получения стали для металлокорда, включающий выплавку металла в сталеплавильном агрегате, выпуск его в ковш с одновременным раскислением металла подачей в ковш силикокальция с расходом 1,8-3,5 кг/т металла, легирование металла марганцевыми и кремнийсодержащими ферросплавами в ковше и присадку алюминия в количестве 20-150 г/т металла, разливку металла в изложницы, раскисление в изложнице путем ввода при наполнении ее металлом на 2/5-4/5 силикокальция и поддерживания соотношения удельных расходов силикокальция, вводимого в ковш и в изложницу, равным 1:(1-3) (А.с. СССР 1285014, кл. С 21 С 7/00, 1987 г.).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: выплавка металла в сталеплавильном агрегате, выпуск его в ковш с одновременным раскислением в ковше подачей силикокальция и алюминия, легирование марганцевыми ферросплавами, разливка стали.

Недостатком известного способа является наличие в готовой стали повышенного количества хрупких силикатов, образующихся в объеме металла из-за чрезмерного расхода кремнийсодержащих ферросплавов: силикокальция и ферросилиция и способа их ввода в ковш в нераскисленный металл, а затем и в изложницу.

При раскислении металла кремнийсодержащими ферросплавами в объеме металла образуются трудноудаляемые хрупкие силикаты. Для нейтрализации их вредного воздействия на качество готового металла проводят изменение морфологии этих включений путем соединения их с оксидами более активных раскислителей, например алюминия, который вводят одновременно в нераскисленный металл с кремнийсодержащими раскислителями. В результате такие оксиды образуют с хрупкими силикатами легкоплавкие комплексные соединения типа Аl2О3•SiO2, легко ассимилируемые покровным шлаком. Известно, что наиболее неблагоприятными включениями в металле, предназначенном для получения корда являются любые оксиды алюминия, причем, если их доля в комплексных соединениях превышает 50%, то такой металл становится непригодным из-за большого количества обрывов кордовой проволоки как в процессе вытяжки, так и в процессе смотки.

Расходы кремнийсодержащих материалов и алюминия в известном способе, а также технологические приемы их подачи в ковш и изложницу не обеспечивают достаточно полное удаление хрупких силикатов путем связывания их в легкоплавкие соединения типа Аl2О3•SiO2 ввиду незначительного расхода алюминия, подаваемого в ковш в сравнении с кремнийсодержащими материалами - силикокальцием и ферросилицием. Поэтому неудаленные из объема металла хрупкие силикаты ухудшают качество металла, способствуют увеличению обрывов металла в процессе вытяжки до заданных размеров кордовой проволоки, а также в процессе смотки.

В основу изобретения поставлена задача усовершенствования способа получения стали для металлокорда путем оптимизации технологических параметров. Ожидаемый технический результат - снижение содержания неметаллических включений и изменение их морфологии, что позволяет повысить качество готового металла и исключает обрывы в процессе вытяжки кордовой проволоки до заданных размеров.

Поставленная задача решается тем, что в способе получения стали для металлокорда, включающем выплавку металла в сталеплавильном агрегате, выпуск его в ковш с одновременным раскислением в ковше подачей силикокальция и алюминия, легирование марганцевыми ферросплавами и разливку стали, по изобретению силикокальций и алюминий подают в ковш с расходом, выбранным в соотношении (40-60): 1, а после легирования марганцевыми ферросплавами проводят вакуумирование под покровным шлаком с основностью 1,8-2,2 при сумме оксидов марганца и железа не более 1,5%, после чего проводят обработку на установке по доводке металла с добавкой в объем металла рафинировочной шлаковой смеси из оксидов кальция, кремния и бария, взятых в соотношении (30-35):(50-60): (10-15), а разливку стали осуществляют на машине непрерывного литья заготовок, поддерживая скорость разливки постоянной.

Выбранное соотношение расходов силикокальция и алюминия, равное (40-60): 1, обеспечивает интесивное раскисление металла в ковше, глобуляризацию и удаление из объема металла образующихся оксидов алюминия при одновременной десульфурации металла, сопровождающейся изменением морфологии сульфидных неметаллических включений марганца и железа на мелкодисперсные, равномерно распределенные в объеме металла сульфиды кальция, что приводит к повышению качества готового металла за счет снижения содержания серы и изменения морфологии неметаллических включений и исключает обрывы в процессе вытяжки кордовой проволоки до заданных размеров. Кроме того, выбранное соотношение расходов силикокальция и алюминия обеспечивает получение оптимального содержания кремния в готовом металле в количестве 0,17-0,21%.

Изменение предлагаемого соотношения в сторону уменьшения расхода силикокальция не обеспечит полного раскисления металла в ковше, что приведет к снижению десульфурации, поскольку образующихся в процессе раскисления металла оксидов СаО будет недостаточно для интенсивного связывания серы в объеме металла и удаления в шлаковую фазу. Повышение расхода силикокальция выше заявляемых пределов приводит к увеличению концентрации кремния в металле до значений, превышающих требования стандарта для конкретной марки кордовой стали.

Указанный в выбранном соотношении предел по алюминию обеспечивает связывание оксидов кремния, образовавшихся в результате раскисления металла, с оксидами алюминия с образованием легкоплавкой эвтектики Аl2O3•SiO2. Такие включения легко всплывают в объеме металла и ассимилируются покровным шлаком, что приводит к снижению количества неметалических включений, изменению их морфологии, повышению качества металла и снижению обрывов в процессе вытяжки проволоки на корд и смотки.

Вакуумирование под покровным шлаком с основностью 1,8-2,2 при сумме оксидов марганца и железа не более 1,5% способствует за счет снижения его вязкости интенсивной ассимиляции неметаллических включений в шлак, что приводит к повышению качества готового металла в результате уменьшения количества неметаллических включений и благоприятно влияет на процесс вытяжки кордовой проволоки до заданных размеров без обрывов.

Обработка металла на установке по доводке металла с добавкой в объем металла рафинировочной шлаковой смеси, в состав которой входят оксиды кальция, кремния и бария, взятых в соотношении (30-35):(50-60):(10-15), приводит к удалению из объема металла оставшихся в незначительном количестве глиноземистых включений, а также удалению из металла остатков алюминия за счет реакции восстановления алюминием кремния из шлакового расплава и ассимиляции шлаком продуктов реакции.

Наличие оксидов бария в рафинировочной шлаковой смеси способствует снижению содержания серы в металле и ассимиляции сульфидов шлаком.

Разливка стали на машине непрерывного литья заготовок при постоянной скорости препятствует образованию подусадочной ликвации в процессе разливки, что исключает отбраковку слябов по этому дефекту и способствует повышению выхода годного, улучшению качества металла и обеспечивает вытяжку кордовой проволоки до заданных размеров без обрывов.

Пример.

В 160-тонном конвертере выплавили углеродистый полупродукт и при содержании углерода 0,67% выпустили металл в ковш. Во время выпуска в ковш подали силикокальций и алюминий с расходом, выбранным в соотношении (40-60):1 соответственно, затем добавили в ковш 900 кг ферромарганца. После окончания выпуска металл в ковше подвергали вакуумированию, вводя предварительно на покровный шлак ферросилиций до получения основности СаО/SiO2=1,8; 2,0; 2,2 и содержания суммы оксидов железа и марганца не более 1,5%. Затем ковш с металлом подали на установку по доводке металла, на которой в объем металла одновременно с продувкой аргоном ввели рафинировочную шлаковую смесь из оксидов кальция, кремния и бария, взятых в соотношении (30-35):(50-60):(10-15) соответственно, после чего ковш подали на машину непрерывного литья заготовок, где металл разлили на квадрат сечением 250•250 мм, поддерживая при этом скорость разливки постоянной, равной 0,7 м/мин. В дальнейшем заготовку прокатали на катанку диаметром 6,5 мм.

Сталь по известному способу выплавили в 160-тонном конвертере и при содержании углерода в металле 0,68% осуществили выпуск его в 140-тонный ковш. При наполнении ковша на 1/4 его высоты присадили 280 кг 30%-ного силикокальция (2,0 кг/т стали), затем последовательно присадили 600 кг ферросилия (4,28 кг/т стали), 900 кг ферромарганца и 11,2 кг алюминия (80 г/т стали). Все добавки присадили до наполнения ковша металлом на 1/2 высоты. Сталь разлили сверху в глуходонные 8-тонные изложницы с прибыльными надставками. После наполнения изложниц на 60% объема на зеркало металла вводили в каждую изложницу по 24 кг силикокальция (3 кг/т стали) при соотношении SiCa (в ковше)/SiСа (в изложнице)= 1:1,5. Из слитка получили квадратную заготовку 80 мм, которую прокатали на проволоку диаметром 6,5 мм.

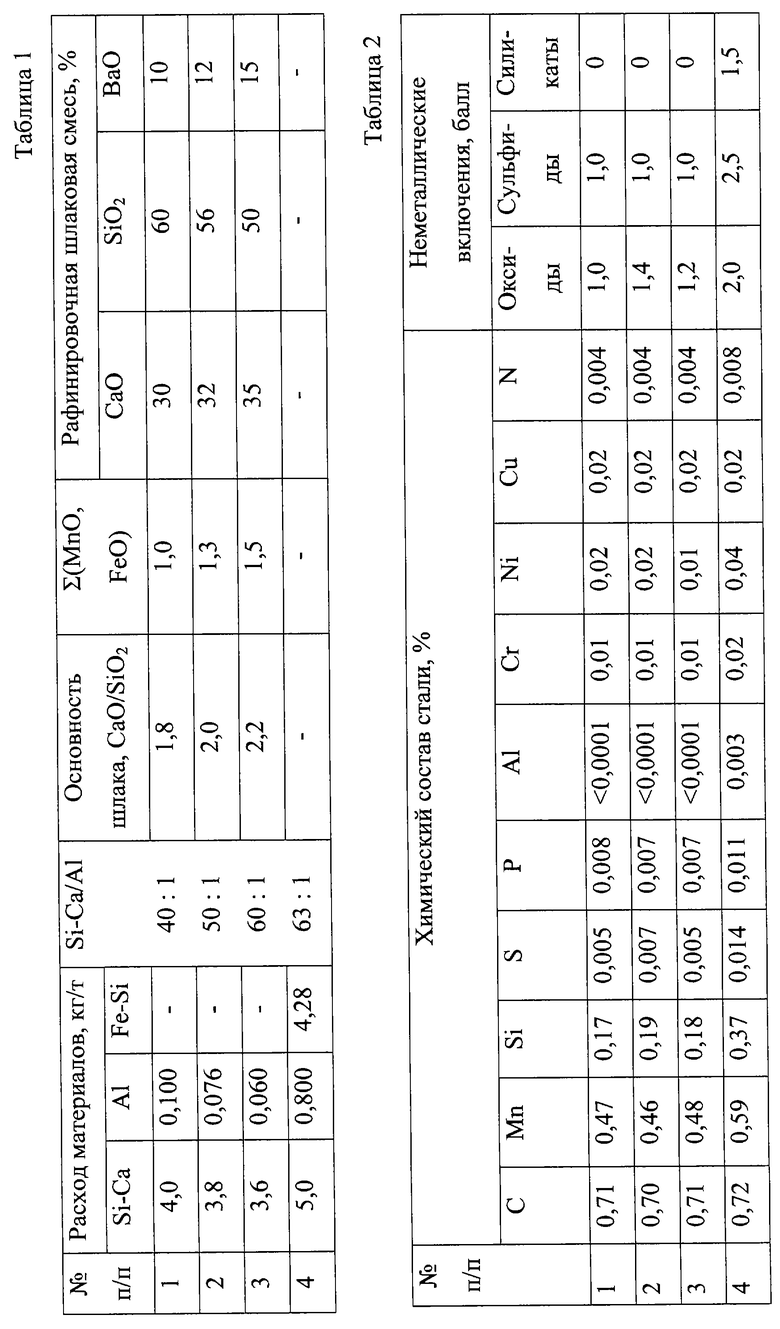

Технологические параметры плавок по известному и предлагаемому способам представлены в таблице 1.

Количество неметаллических включений в образцах из стали, полученной по предлагаемому и известному способам, определяли в соответствии с действующими стандартами. Химический состав стали, полученной по предлагаемому и известному способам, и величина неметаллических включений представлены в таблице 2.

Как видно из таблицы 2, загрязненность неметаллическими включениями стали, полученной по предлагаемому способу, существенно меньше, чем в стали, полученной по известному способу.

Это связано с тем, что, кроме того что сталь, полученная по предлагаемому способу, чище по содержанию серы из-за рационального использования силикокальция, а также последующей обработки металла рафинирующей смесью, в состав которой входят оксиды бария, способствующие изменению морфологии сульфидов и их последующей ассимиляции покровным шлаком, в стали, полученной по предлагаемому способу, существенно ниже концентрация алюминия в сравнении со сталью известного способа, что также способствует повышению качества готового металла, а также уменьшает отбраковку по обрывам кордовой проволоки в процессе вытяжки и смотки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА, ВЫСОКОКАЧЕСТВЕННЫХ ПРУЖИН И КАНАТОВ | 2003 |

|

RU2270257C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2002 |

|

RU2212452C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2002 |

|

RU2212453C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2222608C1 |

Изобретение относится к черной металлургии, в частности к производству марок стали для металлокорда, требующих повышенной чистоты по содержанию неметаллических включений, способствующей процессу вытяжки до заданных размеров кордовой проволоки. Способ включает выплавку металла в сталеплавильном агрегате, выпуск его в ковш с одновременным раскислением в ковше подачей силикокальция и алюминия с расходом, выбранным в соотношении (40-60):1, легирование марганцевыми ферросплавами, вакуумирование под покровным шлаком с основностью 1,8-2,2 при сумме оксидов марганца и железа не более 1,5%, обработку на установке по доводке металла с добавкой в объем металла рафинировочной шлаковой смеси из оксидов кальция, кремния и бария, взятых в соотношении (30-35): (50-60):(10-15). Разливку стали осуществляют на машине непрерывного литья заготовок, поддерживая скорость разливки постоянной. Технический результат - повышение качества готового металла и исключение обрывов в процессе вытяжки кордовой проволоки до заданных размеров за счет снижения содержания неметаллических включений и изменения их морфологии. 2 табл.

Способ получения стали для металлокорда, включающий выплавку металла в сталеплавильном агрегате, выпуск его в ковш с одновременным раскислением в ковше подачей силикокальция и алюминия, легирование марганцевыми ферросплавами и разливку стали, отличающийся тем, что силикокальций и алюминий подают в ковш с расходом, выбранным в соотношении (40-60): 1, а после легирования марганцевыми ферросплавами проводят вакуумирование под покровным шлаком с основностью 1,8-2,2 при сумме оксидов марганца и железа не более 1,5%, после чего проводят обработку на установке по доводке металла с добавкой в объем металла рафинировочной шлаковой смеси из оксидов кальция, кремния и бария, взятых в соотношении (30-35): (50-60): (10-15), а разливку стали осуществляют на машине непрерывного литья заготовок, поддерживая скорость разливки постоянной.

| Способ получения стали для металлокорда | 1984 |

|

SU1285014A1 |

| GB 1559964, 30.01.1980 | |||

| Способ получения стали с нормированными механическими свойствами | 1985 |

|

SU1353821A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1995 |

|

RU2096491C1 |

| Способ выплавки стали в конвертере | 1987 |

|

SU1768647A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ БОРОМ | 1991 |

|

RU2016087C1 |

| JP 61272312, 02.12.1986 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСШИРЕНИЯ ОБЪЕКТА С ПОМОЩЬЮ ТЕНЗОМЕТРИЧЕСКОГО ДАТЧИКА, А ТАКЖЕ ТЕНЗОМЕТРИЧЕСКИЙ ДАТЧИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2126535C1 |

| Способ выплавки высокоуглеродистой стали для высокопрочной проволоки | 1989 |

|

SU1712424A1 |

Авторы

Даты

2003-09-20—Публикация

2002-08-21—Подача