Изобретение относится к металлургии, в частности к раскислению стали, выплавленной в мартеновской печи.

Известен способ получения стали в основной мартеновской печи, включающий получение расплавленного металла в основной мартеновской печи раскисление его в печи силикомарганцем из расчета введения в металл 0,100,20% кремния, выпуск металла в ковш, присадку во время выпуска 1/4-2/3 металла раскислителей ферросилиция, ферромарганца и .алюминия tl.

Недостаток способа состоит в том, что в начале выпуска металл в ковше не раскисляется, вследствие чего увеличивается окисленность стали, повышается угар раскислителей и не обеспечивается получение стабильных качественных характеристик стали. В металле формируются неблагоприятные по составу неметаллические включения, свойства стали ухудшаются.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ по|Лучения стали для литья в песчаные формы, включакщий получение мет-алла в основной мартеновской печи, раскисление его. в печи силикомарган|цем в количестве 9-14 кг/т, выпуск металла в ковш с загруженным в него ферросилицием, введение чалю1 а1ния, ферромарганца при выпуске 1/5-1/2 металла 2 .

Недостаток известного способа состоит в том, что при его реали10зации наблюдается повышенный угар , марганца, вследствие чего дляполучения стали требуемого состава требуется повышенное количество марганцевых сплавов. Повышенный расход

15 раскислителей приводит к значитель-, ной рефосфорации и увеличению содержания фосфора в готовой стгши, снижению выхода годных отливок за счет снижения трещиноустойчивости

20 стали, снижению ее механических свойств.

Цель изобретения - повышение трещиноустойчивости и выхода годных отливок, снижение расхода раскисли25 хелей, повышение механических свойств стали, уменьшение степени рефосфорации и снижение содержания фосфора в готовой стали.

Поставленная цель достигается тем;

30 что согласно способу получения стар1И для литья в песчаные формы, вклю чающем получение металла в основно мартеновской печи, раскисление его в печи силикомарганцем в количестве 9-14 кг/т, выпуск металла в ковш с загруженным в него ферросилицием, введение алюминия, ферромарганца при выпуске 1/5-1/2 .металла, ферросилиций вводят в смеси с алюминием при отношении алюминия к кремнию 1:9-15, после выпуска 15-20% металла непосредственно перед добавко ферромарганца вводят вторую порцию алюминия в количестве 0,8-0,9 от введенного в смеси с ферросилицием, а в процессе выпуска 40-50% металла после присадки ферромарганца вводят третью порцию алюминия в количестве 0,3-0,4 кг/т. После раскисления металла в печи силикомарганцем в ковш попадает металл, имеющий умеренную окисленность, однако с запасом кислорода, достаточным для формирования комплексных алюмомарганцевых силикатных включений при взаимодействии распла ва с кремнием и алюминием, находящимися в ковше к моменту выпуска. Важное значение имеет соотношение между алюминием и кремнием. При от|ношении алюминия к кремнию менее 1:15 количество алюминия оказываетс недостаточным для предотвращения фо мирования силикатных включений хорошо смачивающихся металлом и относительно медленно удаляющ1г1хся из него. Характерно, что 1три последующем раскислении алюминием эти силикатные включения частично восстанав ливаются до низших окислов кремния, значительно ухудшающих как литейные, так и механические свойства стали. При отношении алюминия к кремни более 1:9 в стали образуются дисперсные включения корунда, имеющие низкую скорость всплывания. Значительная часть этих включений остаётся в стали и ухудшает ее механические свойства, в особенности плас тичность и ударную вязкость. Оптимальное соотношение между ал минием и кремнием, введенными на дно ковша перед выпуском плавки, со тавляет 1:9-15. При этом обеспечива ется удовлетворительное раскисление стали с формированием легкоудаляющейся из расплавленной стали немета лической алюмомарганцевосиликатной фазы. В процессе выпуска металла введе ный на дно ковша алюминий относител но быстро расходуется на раскисление стали и после выпуска 15-20% металла алюминий, загруженный с пер вой порцией, на 80-90% расходуется раскисление и формирование неметаллических включений. В этот момент резко возрастает окисленность металла, получает развитие реакция раскисления металла кремнием с образованием кремнеземистых включений, ухудшающих свойства стали. Кроме того, введение марганца в этот момент сопровождается значительным его угаром. Для предотвращения образования включений кремнезема в этот период выпуска в металл вводят порцию алюминия и непосредственно после присадки алюминия - ферромарганец. Количество алюминия, вводимого перед присадкой ферромарганца, составляет 0,8-0,9 от его количества, введенного на дно ковша в смеси с ферросилицием, и соответствует угару алюминия из первой порции, наблюдающемуся к этому моменту. В результате в металле поддерживаются условия, благоприятные для формирования алюмомарганцевых силикатных включений, относительно легко удаляющихся из расплава, К моменту выпуска 40-50% металла значитель- , ная часть введенного алюминия расходуется на раскисление стали. В этот момент производится последняя присадка алюминия. Ее роль заключается в частичном раскислении и в легировании металла; с последней- порцией в металл ) вводят алюминий 0,3-0,4 кг/т. При введении алюминия менее О,3 кг/т наблюдается повышенный его угар и снижение механических свойств стали. При введении алюминия более О,4 кг/т в стали увеличивается количество дисперсных включений корунда. Кроме того, после отливки в песчаную форму металл рказь1вается насыщенным низшими окислами кремния вследствие восстановления кремнезема из литейной формы до низших / окислов кремния содержащимся в стали алюминием. Свойства отливки ухудшаются. П р и м е р . В 60-тонной основной мартеновской печи выплавляют сталь, содержащую, %: углерод 0,150,25; марганец 1-1/5; кремний 0,20 / б ; железо - остальное и примеси. В печи наводят основной шлак, содержащий 6-10% закиси марганца. Металл нагревают до 1640-1650°С и раскисляют силикомарганцем в количестве 9-14 кг/т. Перед началом выпуска в ковш загружают смесь ферросилиция при отношении алюминия к кремнию 1:9-15, Ковш со смесью подогревают газовой горелкой в течение 30-60 мин. В процессе выпуска 15-20% металла (.разметка по рядам огнеупорной футеровки ) под струю металла вводят алюминий в количестве О,80,9 от количества алюминия, вводимого в смеси с ферросилицием, а затем непосредственно после присадки алюминия - ферромарганец. Присадку фёррьмарганца заканчивают к моменту выпуска 40% металла. В процессе выпуска 40-50% металла в ковш добавляют хретью порцию алюминия в количестве 0,3-0,4 кг/т.

После выпуска плавки Металл выдерживают в течение 15-20 мин и направляют на разливку.

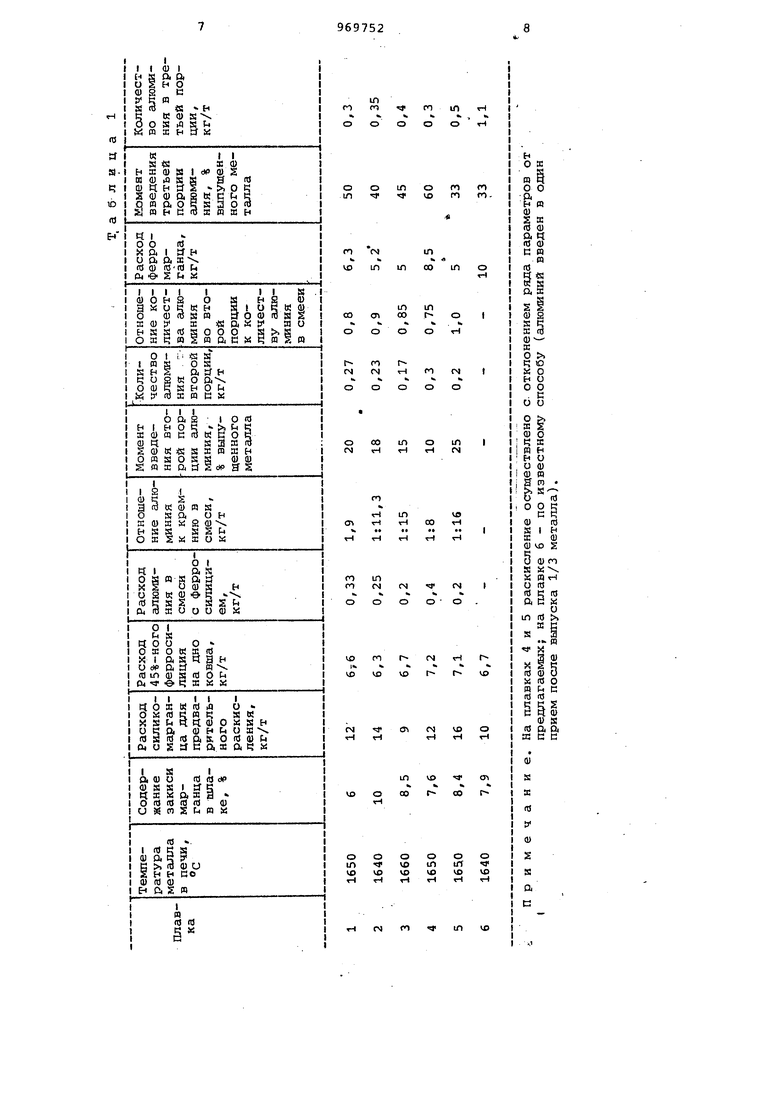

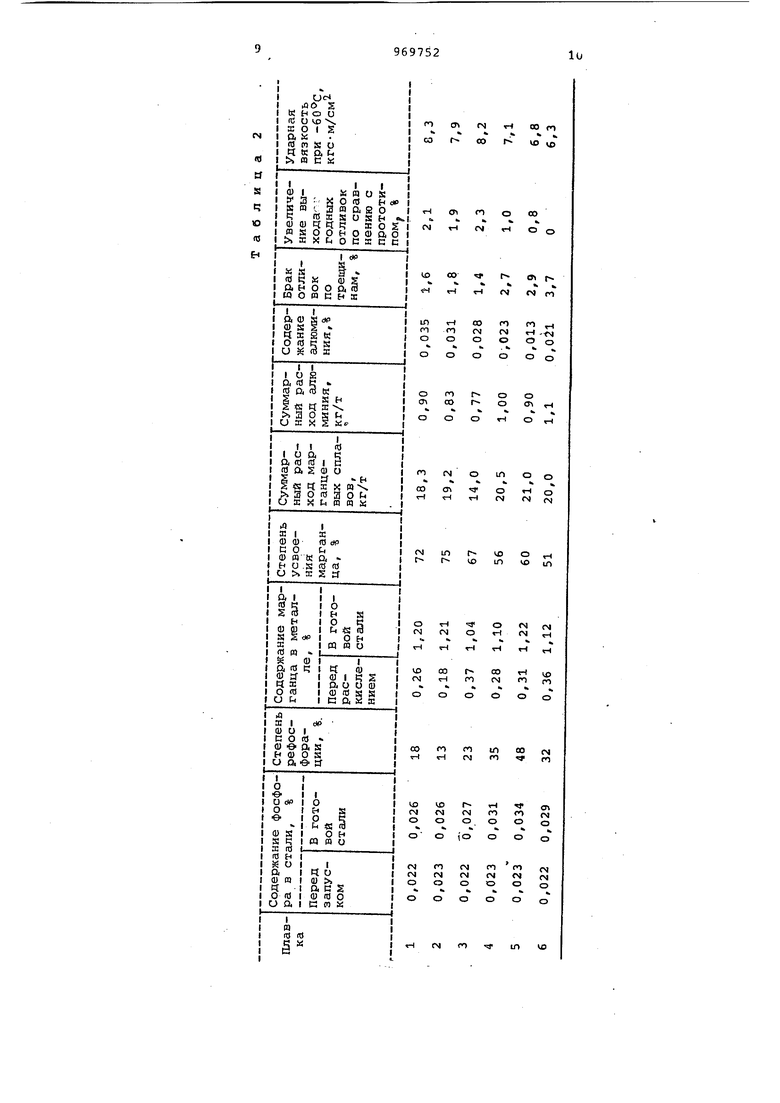

Конкретные технологические параметры, осуществленные на плавках 1-3 приведены в табл. 1, качественные характеристики металла - в табл. 2.

Проведены также плавки 4-5 табл. 1 , на которых приемы введения раскислителей и легирующих :соответствуют предлагаемым, но копичества и соотнесения их расходов отклоняются от предлагаекяох. Как видно, отклонение технологических

режимов от предлагаемых дают худшие результаты по содержанию фосфора, расходу ферросплавов и алюминия, выходу годных отливок и ударной вязкости стали (табл. 2).

Как видно из приведенных в табл.2 результатов, предлагаемой способ обеспечивает-уменьшение степени рефосфорации и снижение в .стали содержания фосфора на.0,002-0,003%, повышение степени усвоения марганца на 15% и, соответственно, снижение расхода марганцевых сплавов, снижение расхода алюминия, увеличение выхода годных отливок за счет снижения брака по горячим трещин 1М на 1,9-2,3% и увеличение ударной вязкости при на 1,5-2 кгсМ/см.

« о

п о

1Л

о

h

о я

га §

го

го о о

о

ГОм

VO

Р га 0)

ш и а ч

(б 0)

с п т

1Л

« м ОО Ш

о

§« я

тН о. X

ш t

ш S

§5

О) - X

о.

t;ю

го

ко

{N

ни

tn

оо

о

.е

ои

о.

з:г

Фо

4я

ш м

о

W fH

гН Е О О Ш

Ф т Н р)

7

°gg ш to

ОЭ

5t Н X ш ш VO S

о 0) го S3 К.

к m Т-)

и ta « X о

(N О

4

ю а

о

Ш rt) ,

я в S Я

к я

« X

30)

r

гН

ГЧ

X 2к

to 0)О

r

S

rX toо

я hс

to to

g§i

ш S (О о, а

VO

N

ЯСС

гЧ

ш

S X « & 0) S S

1Л

«

VO

o t

%

CO

r

00

о

о

ОО

о

inirf

ч

tr

VO

VO

V0VO

VO

vo

tHгН

r-l

а с

ГЧ ГО

ve 1196975 Формула изобретения Способ получения стали для литья в песчаные форг«л, включающий получение металла в основной мартеновс- . ,кой печи, раскисление его в печи силикомарганцем в количестве 9-14 кг/т, выпуск металла в ковш с загруженным в него ферросилицием, введение алюминия, ферромарганца при выпуске 1/51/2 металла, отличающий с я тем, что, с целью повышения трещинеустойчивости и выхода годных атливок, снижения расхода раскислителей, повышения механических свойств стали, уменьшения степени рефосфора- 15 ции и снижения содержания фосфора в готовой стали, ферросилиций вво- . 212 дят в смеси с алюминием при отношении алюминия к кремнию 1:9-15, после выпуска 15-20% металла непосредственно перед добавкой ферромарганца вводят алюминий в количестве 0,80,9 от введенного в смеси с ферросилицием, а в процессе выпуска 40-50% металла после присадки ферромарганца вводят алюминий в количестве 0,30,4 кг/т, Источники информации, принятые во внимание при экспертизе 1. Технологическая инструкция МЧМ СССР ТТИ-54-15-08-77, Днепропетровск. 2. Технологическая инструкция Вежицкого сталелитейного завода 09.25000.00001. Брянск, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в мартеновской печи | 1980 |

|

SU859460A1 |

| Способ выплавки стали в мартеновской печи | 1989 |

|

SU1726531A1 |

| Способ раскисления стали | 1974 |

|

SU499323A1 |

| Способ выплавки стали | 1980 |

|

SU899662A1 |

| Способ раскисления стали | 1981 |

|

SU985068A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| Способ раскисления стали в качающейся мартеновской печи | 1990 |

|

SU1812212A1 |

| Способ раскисления стали | 1988 |

|

SU1601134A1 |

Авторы

Даты

1982-10-30—Публикация

1980-08-07—Подача