Изобретение относится к области черной металлургии и может быть использовано для получения низкоуглеродистых сталей с повышенной коррозионной стойкостью с использованием установок вакуумирования в сталеплавильных цехах металлургических заводов.

Известен способ производства стали, включающий комплексную обработку металла на выпуске в сталеразливочный ковш алюминием, легирующими материалами и шлакообразующими смесями, и последующую после выпуска металла внепечную обработку кальцийсодержащей порошковой проволокой (Патент РФ №2166550, МПК С21С 7/064, опубл. 10.05.2001 г.).

К недостаткам данного способа можно отнести то, что при его использовании не удается получить сталь с низким содержанием углерода, достаточным для повышения коррозионной стойкости металла, а также с низким и стабильным уровнем содержания коррозионно-активных неметаллических включений. В то же время выполнение требований по содержанию углерода является одной из основных проблем при производстве низкоуглеродистой трубной стали. Это обуславливает необходимость разработки способа производства стали с низким содержанием углерода и повышенной коррозионной стойкостью.

Наиболее близким по своей технической сущности к предлагаемому изобретению является способ производства низкоуглеродистой стали. Способ включает выплавку металла в сталеплавильном агрегате, выпуск плавки в сталеразливочный ковш, обработку жидкого металла на установке «печь-ковш» и вакуумирование стали с вводом раскислителей. При этом регламентируется содержание углерода при вакуумировании, температурный режим вакуумирования и параметры разрежения в вакуум камере, а продолжительность процесса вакуумирования установлена не более 18 минут. Предложенный способ производства низкоуглеродистой стали позволяет гарантированно получать сталь с ультранизким содержанием углерода, не превышающим 0,002% (Патент РФ №2575901, С21С 7/10, опубл. 20.02.2016 г.).

Существенным недостатком данного способа производства стали является высокая степень загрязненности металла неметаллическими включениями на основе алюминия, образующимися во время раскисления. Именно неметаллические включения на основе алюмомагниевой шпинели являются одной из основных причин снижения коррозионной стойкости проката из низкоуглеродистой стали, используемого при производстве промысловых труб для нефтегазовой отрасли. Таким образом, сталь, полученная согласно известному способу, характеризуется сравнительно низким уровнем коррозионной стойкости, а также - ударной вязкости при отрицательных температурах.

Технический результат изобретения состоит в получении слябов для производства полосового проката с низкой скоростью коррозии при сохранении высокого уровня прочностных и пластических характеристик.

Технический результат достигается тем, что в способе производства низкоуглеродистой стали с повышенной коррозионной стойкостью, включающий выплавку металла в сталеплавильном агрегате, выпуск плавки в сталеразливочный ковш, обработку жидкого металла на установке «печь-ковш» и вакуумирование стали с вводом раскислителей, согласно изобретению при выпуске плавки в сталеразливочный ковш производят предварительное раскисление и легирование металла, а также ковшевую обработку, включающую вакуумирование с раскислением и легированием, причем содержание алюминия в металле перед обработкой на установке «печь-ковш» устанавливают не более 0,04%, а после окончания обработки - не более 0,03%, и ввод дополнительного количества алюминия при вакуумировании не превышает 0,045%, причем в конце вакуумирования содержание алюминия в металле устанавливают не более 0,02%, а соответствующее выплавляемой марке стали количество марганца, феррохрома и ферросилиция, а также ферротитана вводят в количестве, достаточном для получения в металле перед разливкой содержания титана не менее 0,015%, причем ферротитан вводят не менее, чем за 15 минут до окончания обработки на установке вакуумирования, после чего, при содержании серы не более 0,002%, вводят кальций в количестве не менее 20 г на тонну стали, при этом продолжительность обработки на установке вакуумирования составляет 70-100 минут.

Сущность изобретения состоит в разработке режимов ковшевой обработки стали на установке «печь-ковш» и установке вакуумирования при производстве низкоуглеродистой стали, включая регламентирование порядка и времени ввода в расплав легирующих компонентов. При этом технология выплавки в целом направлена на минимизацию содержания алюминия на всех стадиях сталеплавильного процесса, что позволяет избежать формирования такого вида коррозионно-активных неметаллических включений, как алюмомагниевая шпинель, и обеспечить таким образом высокий уровень коррозионной стойкости.

Выплавляют заготовку из низкоуглеродистой стали с заданным химическим составом. Содержание углерода в низколегированной стали определяет ее прочностные характеристики и должно быть минимальным для обеспечения коррозионной стойкости. В то же время содержание углерода менее 0,04% технологически сложно обеспечить в сталеплавильном переделе.

Способ производства низколегированных рулонных полос с повышенной коррозионной стойкостью реализуют следующим образом. Производят выплавку металла в сталеплавильном агрегате, выпуск плавки в сталеразливочный ковш, обработку жидкого металла на установке «печь-ковш» и вакуумирование стали с вводом раскислителей. При выпуске плавки в сталеразливочный ковш производят предварительное раскисление и легирование металла.

Последующая ковшевая обработка, включающая вакуумирование с раскислением и легированием, обеспечивает отсутствие коррозионно-активных неметаллических включений типа алюмомагниевой шпинели в выплавленном металле за счет минимизации ввода алюминия и упорядочения этого процесса по стадиям обработки.

Оптимальные параметры реализации способа были определены эмпирическим путем.

Регламентирование содержания алюминия в металле перед обработкой на установке «печь-ковш» не более 0,04% и не более 0,03% в конце, при вводе дополнительного количества алюминия по ходу вакуумирования, не превышающем 0,045%, позволяет получить раскисленность расплава, достаточную для выполнения легирования, получение шлака с оптимальным соотношением Al2O3/СаО. В то же время превышение этих значений приводит к дополнительному загрязнению расплава продуктами раскисления на основе Al2O3, а также продуктами взаимодействия алюминия металла и огнеупорной футеровки сталь-ковша, снижающими коррозионную стойкость стали.

Установлено, что если содержание алюминия в металле перед обработкой на установке «печь-ковш» составляет более 0,04%, а после окончания обработки - более 0,03%, то это приводит к возникновению коррозионно-активных неметаллических включений типа алюмомагниевой шпинели. Если при вакуумировании вводится дополнительное количество алюминия, превышающее 0,045%, то это также может привести к аналогичным результатам.

Содержание алюминия в металле менее 0,02% снижает загрязненность металла включениями магнезиальной шпинели, способствует модифицированию неметаллических включений другими элементами, их сфероидизации, повышению коррозионной стойкости стали. Экспериментально определено, что если в конце вакуумирования содержание алюминия в металле превышает 0,02%, то не удается избежать появления в готовом слябе коррозионно-активных неметаллических включений типа алюмомагниевой шпинели, негативно влияющих на коррозионную стойкость производимого из данного сляба проката.

Обеспечение концентрации титана в металле не менее 0,015% при содержании алюминия не более 0,02% позволяет модифицировать включения соединениями титана. Концентрация титана менее 0,015% не обеспечивает возможность модифицирования включений и влиять на коррозионные свойства стали. Ввод ферротитана не менее, чем за 15 минут до окончания обработки стали позволяет получить время, достаточное для проведения модифицирования неметаллических включений титаном, снижения загрязненности стали корозионно-активными включениями, получения металлического расплава однородного состава. При более позднем введении титана в расплав не успевает произойти его стабильное усвоение и, соответственно, не удается обеспечить полное модифицирование неметаллических включений. Последующая присадка кальция в расплав в количестве не менее 20 грамм на тонну стали позволяет модифицировать неметаллические включения, обеспечивает качественную разливку стали, отсутствие дефектов ликвационного характера в готовом прокате. Введение кальция в количестве менее 20 грамм на тонну не гарантирует стабильного эффекта участия кальция в модифицировании неметаллических включений, также может привести к зарастанию металлопроводящих систем при разливке стали и нарушению стабильности процесса разливки. Перед присадкой кальция содержания серы в расплаве ограничивают величиной не более 0,002%, что позволяет минимизировать присутствие сульфида кальция в модифицированных включениях, понизить коррозионную активность включений. Содержание серы в металле в количестве более 0,002% приведет к загрязнению включений сульфидом кальция и снижению коррозионной стойкости готовой стали, а также снижению механических свойств, появлению ликвационных дефектов.

Опыт показывает, что продолжительность обработки на установке вакуумирования, составляющая менее 70 минут, недостаточна для операций обработки металла в вакууме, ввода до 2-х тонн извести, образования шлака нужного состава и свойств, протекания процессов рафинирования металла шлаком, внесения до 2-х тонн легирующих, их расплавления и усреднения химического состава расплава. В то же время, если продолжительность обработки на установке вакуумирования превышает 100 минут, то значительно понижается температура металла, что может привести к нарушению режима разливки на УНРС и снижению качества получаемой заготовки, или необходимости дополнительного нагрева металла. Таким образом, выход продолжительности обработки на установке вакуумирования за пределы значений, регламентируемых рассматриваемым техническим решением, не позволяет обеспечить требуемое качество выплавленного металла.

Непрерывнолитые заготовки, полученные при помощи рассмотренного способа, могут быть использованы для прокатки низколегированных рулонных полос с повышенной коррозионной стойкостью из низкоуглеродистой стали. Предлагаемое техническое решение обеспечивает отсутствие коррозионно-активных неметаллических включений на основе алюмомагниевой шпинели, что способствует повышению коррозионной стойкости готового проката в водородных и сероводородных средах, для которых они являются основными инициаторами локальной коррозии.

Применение способа поясняется примером его реализации при выплавке в сталеплавильном цехе ПАО «Северсталь» низкоуглеродистой стали, содержащей, масс. %: С=0,05%; Mn=0,7%; Si=0,3%; Cu=0,4%; Ni=0,2%; Cr=0,5%; Al=0,022%; Ti=0,021%; S=0,002%; P=0,008%, остальное железо и неизбежные примеси.

После выплавки в кислородном конвертере металл выпускали в сталеразливочный ковш с предварительным раскислением и легированием, осуществляли внепечную обработку на установке «печь-ковш» (УПК) и вакуумирования стали (УВС) и разливку стали.

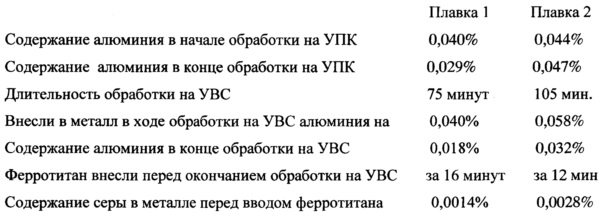

Условия проведения опытных плавок приведены в таблице

Коррозионные свойства рулонного проката, полученного из выплавленных слябов, определяли на стандартных образцах. В полученных слябах плавки 1, параметры которой соответствуют диапазонам, заявленным в рассматриваемом техническом решении, не выявлено коррозионно-активных неметаллических включений на основе алюмомагниевой шпинели, негативно влияющих на коррозионную стойкость стали. Стойкость против водородного растрескивания для проката из этих слябов составляла CSR≤0,1%. Получение высокого уровня коррозионной стойкости обеспечивается минимальным содержанием коррозионно-активных неметаллических включений на основе алюмомагниевой шпинели.

В полученных слябах плавки 2, параметры которой выходят за границы диапазонов, заявленных в рассматриваемом техническом решении, выявлено значительное количество неметаллических включений на основе алюмомагниевой шпинели. Стойкость против водородного растрескивания для проката из этих слябов составляла CSR≤3,4%, что превышает допустимые нормативы.

Таким образом, применение предложенного способа выплавки обеспечивает достижение требуемого результата - получение слябов низкоуглеродистой стали с повышенной коррозионной стойкостью.

Как следует из приведенного анализа, при реализации предложенного технического решения требуемое качество выплавляемого металла достигается за счет выбора наиболее рациональных технологических режимов выплавки стали. Однако, в случае выхода варьируемых технологических параметров за установленные для этого способа границы, не всегда удается получить требуемые характеристики качества выплавленной стали. Таким образом, полученные данные подтверждают правильность разработанных технических решений в части выбора допустимых значений технологических параметров предложенного способа производства низколегированных сталей с повышенной коррозионной стойкостью.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что предложенные режимы выплавки низкоуглеродистой стали с повышенной коррозионной стойкостью позволяют в наибольшей степени использовать все механизмы сталеплавильного процесса для снижения содержания коррозионно-активных неметаллических включений. Использование предложенного способа производства низкоуглеродистой стали с повышенной коррозионной стойкостью позволит освоить новый вид металлургической продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2564205C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2016 |

|

RU2635493C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2495139C1 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2020 |

|

RU2786736C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

Изобретение относится к области черной металлургии и может быть использовано для получения низкоуглеродистых сталей с повышенной коррозионной стойкостью для производства полосового проката. В способе осуществляют выплавку металла в сталеплавильном агрегате, выпуск жидкого металла в сталеразливочный ковш, ковшовую обработку жидкого металла на установках «печь-ковш» (УПК) и вакуумирования стали (УВС) и разливку стали. При выпуске металла в сталеразливочный ковш производят его раскисление и легирование, а в процессе вакуумирования стали на УВС осуществляют дополнительный ввод раскислителя в виде алюминия и легирующих в виде марганца, феррохрома, ферротитана и ферросилиция, при этом содержание алюминия в металле перед обработкой на УПК устанавливают не более 0,04%, а после окончания обработки - не более 0,03%, количество алюминия, вводимого в УВС, не превышает 0,045%, а в конце обработки на УВС содержание алюминия в металле устанавливают не более 0,02%, при этом ферротитан вводят не менее чем за 15 минут до окончания обработки на УВС в количестве, достаточном для получения в металле перед разливкой содержания титана не менее 0,015%, после чего осуществляют введение кальция в количестве не менее 20 г на тонну стали при содержании серы не более 0,002%, при этом продолжительность обработки на УВС составляет 70-100 минут. Изобретение позволяет получать слябы для производства полосового проката с низкой скоростью коррозии при сохранении высокого уровня прочностных и пластических характеристик. 1 табл.

Способ производства коррозионностойкой низкоуглеродистой стали для производства полосового проката, включающий выплавку металла в сталеплавильном агрегате, выпуск жидкого металла в сталеразливочный ковш, ковшовую обработку жидкого металла на установках «печь-ковш» (УПК) и вакуумирования стали (УВС) и разливку стали, отличающийся тем, что при выпуске металла в сталеразливочный ковш производят его раскисление и легирование, а в процессе вакуумирования стали на УВС осуществляют дополнительный ввод раскислителя в виде алюминия и легирующих в виде марганца, феррохрома, ферротитана и ферросилиция, при этом содержание алюминия в металле перед обработкой на УПК устанавливают не более 0,04%, а после окончания обработки - не более 0,03%, количество алюминия, вводимого в УВС, не превышает 0,045%, а в конце обработки на УВС содержание алюминия в металле устанавливают не более 0,02%, при этом ферротитан вводят не менее чем за 15 минут до окончания обработки на УВС в количестве, достаточном для получения в металле перед разливкой содержания титана не менее 0,015%, после чего осуществляют введение кальция в количестве не менее 20 г на тонну стали при содержании серы не более 0,002%, при этом продолжительность обработки на УВС составляет 70-100 минут.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2575901C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2010 |

|

RU2437942C1 |

| EP 0451385 A1, 16.10.1991 | |||

| JP 3915386 B2, 16.05.2007. | |||

Авторы

Даты

2019-02-07—Публикация

2017-12-14—Подача