(54) МОДИФИКАТОР

шение выхода годного, а также устранение необходимости последующей термической обработки снижает себестоимость изделий из модифицироваииого чугуна.

Пример. В качестве сырья при выплавке модификатора используют окислы РЗМ, борный ангидрид и борат кальция, цирконовый концентрат, ферросилиций, алюминий, магнезит, материалы, содержащие окислы фосфора и флюс в виде извести.

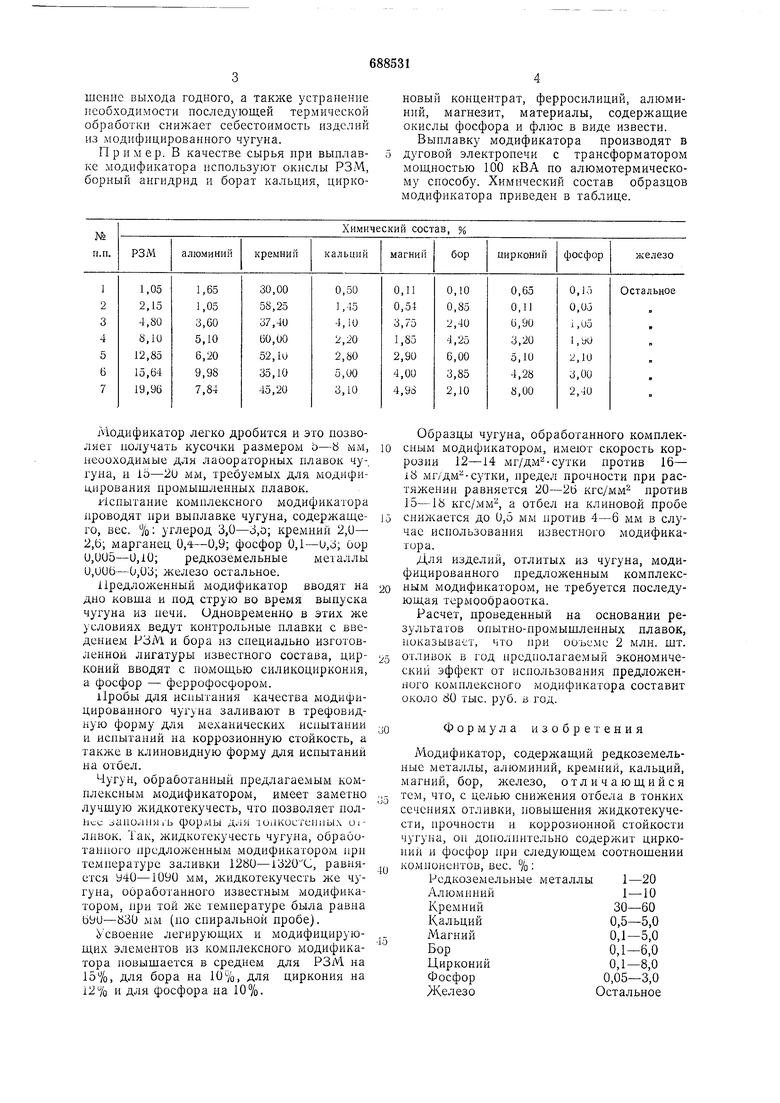

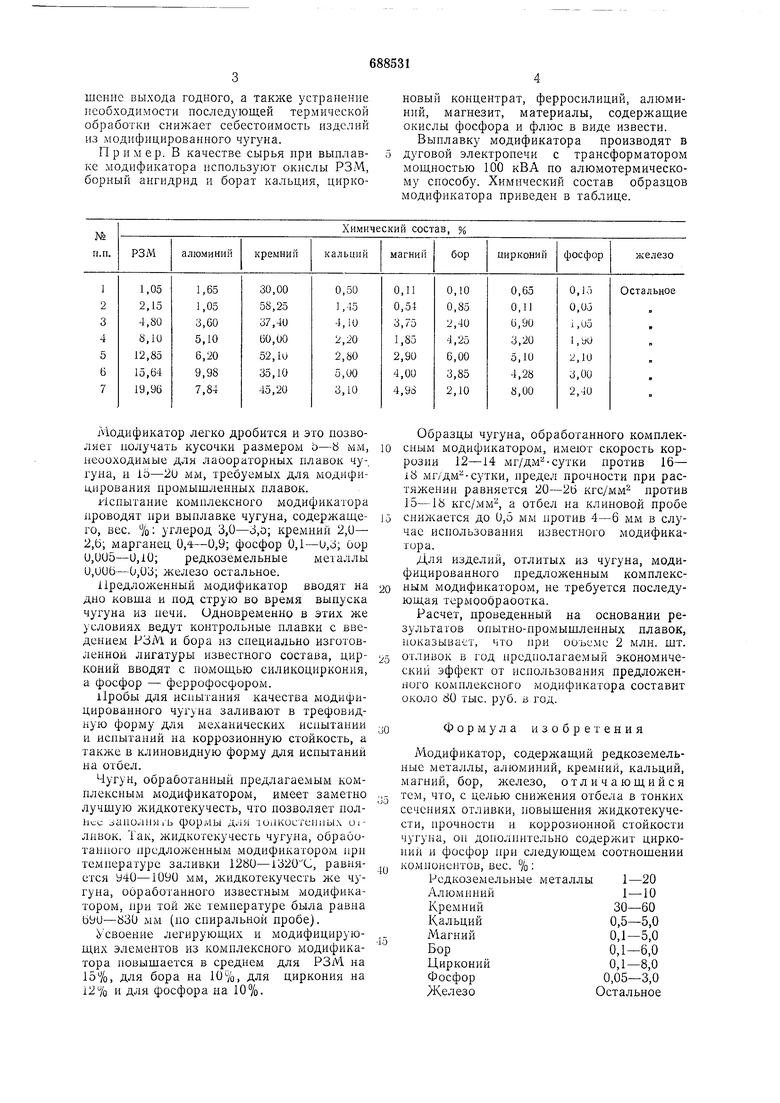

Выплавку модификатора производят в дуговой электропечи с трансформатором мощностью 100 кВА по алюмотермическому способу. Химический состав образцов модификатора приведен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для чугуна и стали | 1977 |

|

SU785373A1 |

| Модификатор | 1982 |

|

SU1051132A1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| Модификатор для чугуна | 1990 |

|

SU1723172A1 |

| Серый чугун | 1982 |

|

SU1097703A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Комплексный модификатор | 1983 |

|

SU1116083A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

Модификатор легко дробится и это позволяет получать кусочки размером о-8 мм, неооходимые для лаоораторных плавок чугуна, и 15-20 мм, требуемых для модифицирования промышленных плавок.

Испытание комплексного модификатора проводят при выплавке чугуна, содержащего, вес. %: углерод 3,0-3,Ь; кремний 2,0- 2,Ь; марганец 0,4-0,9; фосфор 0,1-0,о; оор 0,005-0,10; редкоземельные металлы 0,ООЬ-0,03; железо остальное.

Предложенный модификатор вводят на дно ковща и под струю во время выпуска чугуна из печи. Одновременно в этих же условиях ведут контрольные плавки с введением РЗМ и бора из специально изготовленной лигатуры известного состава, цирконий вводят с помощью силикоциркония, а фосфор - феррофосфором.

11робы для испытания качества модифицированного чугуна заливают в трефовидную форму для механических испытании и испытаний на коррозионную стойкость, а также в клиновидную форму для испытаний на отбел.

Чугун, обработанный предлагаемым комплекспым модификатором, имеет заметно лучшую жидкотекучесть, что позволяет нолНсе за11олпм1Ъ формы для lOiiKocTeHiibi.v oiливок. Так, жидкотекучесть чугуна, обработанного предложенным модификатором при темнературе заливки 1280-1320С, равняется Ы40-1090 мм, жидкотекучесть же чугуна, обработанного известным модификатором, при той же температуре была равна 690-830 мм (по спиральной пробе).

Усвоение легирующих и модифицирующих элементов из комплексного модификатора повышается в среднем для РЗМ на 15%, для бора на 10%, для циркония на 12% и для фосфора на 10%.

Образцы чугуна, обработанного комплексным модификатором, имеют скорость коррозии 12-14 мг/дм -сутки против 16- i8 мг/дм -сутки, предел прочности при растяжепии равняется 20-2Ь кгс/мм против 15-18 кгс/мм а отбел на клиновой пробе снижается до 0,5 мм против 4-6 мм в случае использования известного модификатора.

Для изделий, отлитых из чугуна, модифицированного нредложенным комплексным модификатором, не требуется последующая термообраоотка.

Расчет, проведенный на основании результатов опытно-промышленных плавок, показывает, что при ооъе.ме 2 млн. шт. отливок в год нредполагаемый экономический эффект от использования предложенного комплексного модификатора составит около 80 тыс. руб. в год.

Формула изобретения

Модификатор, содержащий редкоземельные металлы, алюминий, кремний, кальций, магний, бор, железо, отличающийся тем, что, с целью снижения отбела в тонких сечениях отливки, повышения л :идкотекучести, прочности и коррозионной стойкости чугуна, он дополнительно содержит цирконий и фосфор при следующем соотношении

%:

комнонентов, вес.

1-20

Редкоземельные металлы

Алюмнний 1-10

Кремиий 30-60

Кальций 0,5-5,0

Магний 0,1-5,0

Бор 0,1-6,0

Цирконий 0,1-8,0

Фосфор 0,05-3,0 Остальное

Железо 5 Источники информации, принятые во внимание при экспертизе 6 1. Авторское свидетельство СССР № 441327, кл. С 22С 35/00, 1974.

Авторы

Даты

1979-09-30—Публикация

1978-05-15—Подача