Изобретение относится к металлургии, в частности к лигатурам для улучшения свойств легированных хромо- никелевых сталей с повышенными технологическими и служебными свойствами.

Известна лигатура, содержащая, мас.%:

Кремний30-70 Марганец 0,5-Ю Ванадий -20 Кальций Титан 0,5-Ю Магний Хром 0,5-Ю Железо Остальное Высокое содержание кремния и кальция в известной лигатуре снижает износостойкость и коррозионную стойкость сталей.

Известна лигатура следующего химического состава, мае.- :

Кремний30-60 Марганец До 15 Кальций и барий До 15

Минимум четыре элемента из группы, содержащей церий, лантан, ниобий, титан, тантал, ванадий, цирконий, алюминий, бор20-1+0 Железо Остальное Эта лигатура не обеспечивает существенного повышения износостойкости, технологических и механических свойств сталей.

По составу ингредиентов и достига емому эффекту наиболее близкой к предложенной является лигатура, содержащая, мас.%:

Кальций10-15

8

(Л

-J

о сп

СО 00

со

Редкоземельные

металлы

Алюминий

Титан

Иттрий

Железо

Никель

15-20 10-20

5-10

5-10

1-2 Остальное

Отливки из стали, обработанной этой лигатурой, выдерживают при испытаниях на гидроплотнссть 60 атм и могут обрабатываться резанием при скорости 17, м/мин. Предел прочности легированной стали 58- 60 кгс/мм2 и ударная вязкость 38- 42 Дж/см20

Недостаток лигатуры - низкие технологические и эксплуатационные свойства модифицированной стали.

Цель изобретения - повышение технологических и эксплуатационных свойств.

Поставленная цель достигается тем, что лигатура, содержащая кальци алюминий, редкоземельные металлы, титан, иттрий и никель, дополнительно содержит цирконий, кремний, медь и бор при следующем соотношении компонентов, мас.%:

В качестве технологической примеИттрий модифицирует структуру,повышает герметичность и эксплуатацион

си лигатура может содержать 1-3 масД 35 ные свойства сталей. Его модифицирующее влияние начинает сказываться с концентрации 3 мас.%, а при увеличении его более 7 масД возрастает уга неоднородность структуры и эксплуатационные свойства.

железа.

Введение в состав лигатуры 9 15 масД циркония способствует измельчению структуры, улучшению механических и технологических свойств, снижению коррозионно-эрозионного износа стали. Модифицирующее влияние циркония начинает сказываться с его концентрации 9 мас.%. При увеличении содержания циркония более 15 мас.% повышается концентрация неметаллических включений, ухудшаются характеристики ударной вязкости и коррози- онно-эрозионной и эксплуатационной стойкости.

Бор очищает границы зерен, повышает механические свойства, что весьма важно в отношении коррозионной и ее эксплуатационной стойкости. При концентрации бора в лигатуре более 17 мас.% он становится источником неметаллических включений, что приводит к снижению эксплуатационной стойкости стали. При концентрации бора

,

10

15

705389д

до 0,2 мас.% его модифицирующее влияние недостаточно, а механические и эксплуатационные свойства низкие.

Введение алюминия раскисляет и упрочняет матрицу и измельчает ее, повышает механические свойства и снижает коррозионно-эрозионный износ стали. При концентрации алюминия до 6 масД измельчение и упрочнение матрицы и повышение коррозионно-эрози- онной стойкости стали недостаточны. При увеличении содержания алюминия более 12 масД увеличивается неоднородность структуры и снижается ударная вязкость, что приводит к повышению коррозионно-эрозионного износа и снижению эксплуатационных свойств.

Введение в состав лигатуры РЗМ обусловлено их высокой модифицирующей способностью, возможностью значительного измельчения структуры, улучшению формы включений, повышения корро- зионно-эрозионной стойкости. При концентрации РЗМ до 10 масД измельчение структуры и повышение коррози- онно-эрозионной стойкости недостаточны. При концентрации РЗМ более 16 масД увеличивается его угар, снижается однородность структуры, возрастает коррозионно-эрозионный износ и снижаются эксплуатационные свойства.

Иттрий модифицирует структуру,повышает герметичность и эксплуатацион20

25

30

ные свойства сталей. Его модифициру

ющее влияние начинает сказываться с концентрации 3 мас.%, а при увеличении его более 7 масД возрастает угар, неоднородность структуры и эксплуатационные свойства.

Медь способствует повышению технологических свойств, измельчению структуры и повышению коррозионной стойкости и удельной герметичности. При концентрации меди 6,3 мас.3 технологические свойства и удельная герметичность недостаточны, а при увеличении ее концентрации более 9 мас.% снижается стабильность структуры, увеличивается ликвация компонентов и снижается герметичность и эксплуатационная стойкость.

Титан повышает коррозионную стойкость, механические и эксплуатационные свойства, начиная с концентрации в лигатуре 3,5 мас.%. Верхний предел обусловлен снижением однородности структуры, удельной герметичности и механических свойств.

Содержание кремния и кальция как основных раскисляющих элементов и примесей (железо) принято в обычных концентрациях, не снижающих коррози- онную стойкость, а также технологические и эксплуатационные свойства нержавеющей стали.

Выплавку лигатур осуществляют в открытых индукционных печах методом переплава гранулированного никеля, меди и ферросплавов. Сначала выплавляют медноникелевый сплав с температурой 1300-1320°С и вводят ферробор ФБ13, силикокальций СКЦр2, ферроси- ликоцирконий ФСЦрБОАЗ и никельиттри- евый сплав ИтН-1. Перед разливкой в расплав вводят редкоземельные металлы в виде сплава МЦ50Ж6. Разливку производят в плоские металлические изложницы. В сталь лигатуру вводят в измельченном виде фракции 0,1-5 мм. В аналогичных условиях выплавляют лигатуру известного состава.

Лигатуры используют при выплавке стали 12Х18Н9ТЛ, используемой для изготовления деталей машиностроения, работающих при обычных и повышенных температурах (до 700°С).

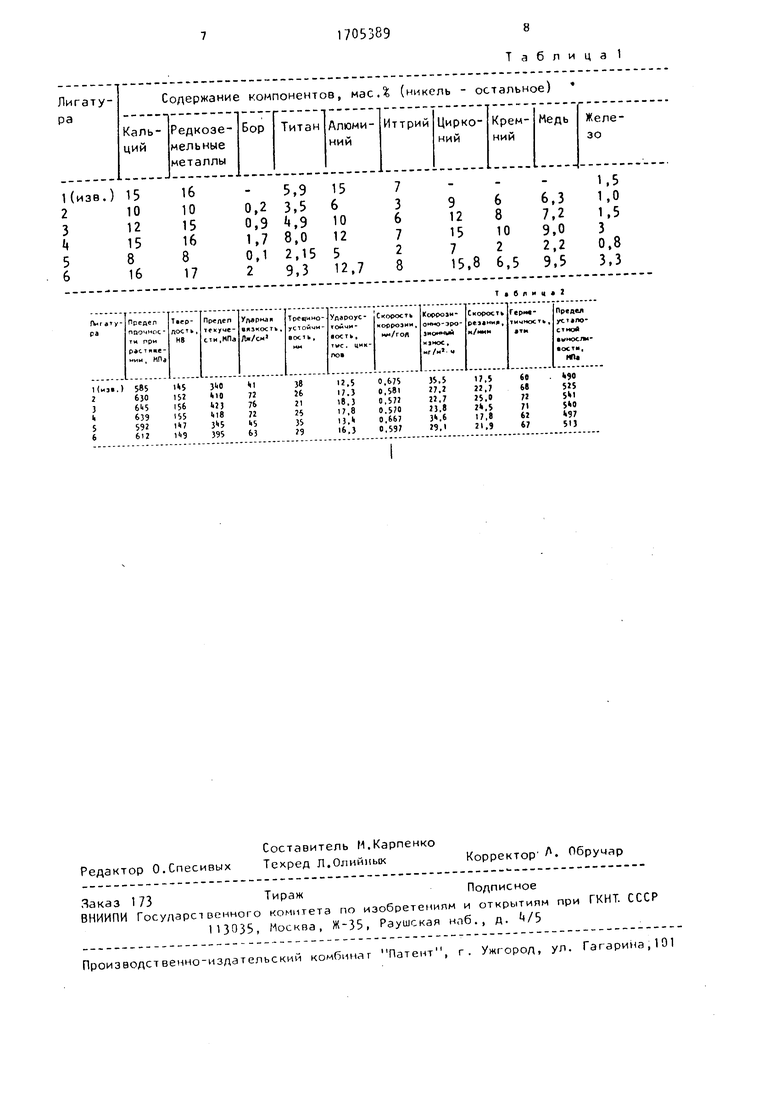

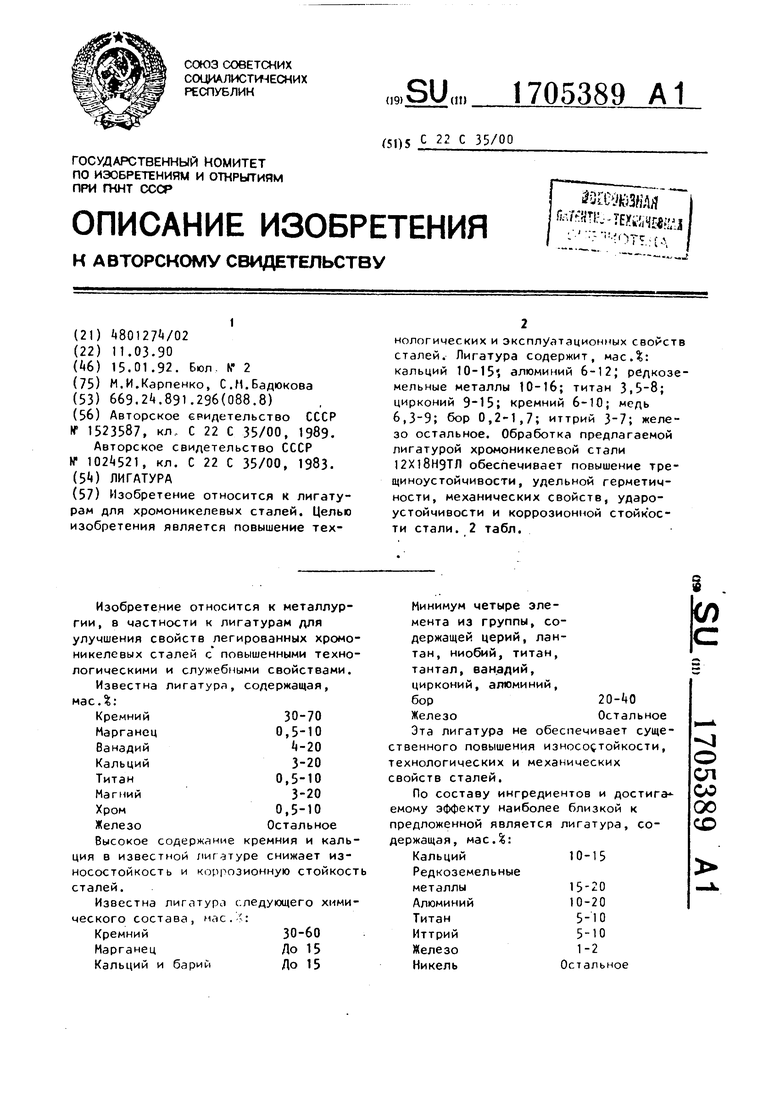

В табл. 1 приведены химические составы лигатур опытных плавок. Заливку сталей производят в сухие литейные формы при 1550-1570°С.

Механические и эксплуатационные свойства определяют после аустениза- ции при 1100°С, Ц ч и стабилизирующего отжига при 8 0-850°С, ч с последующим охлаждением на спокойном воздухе.

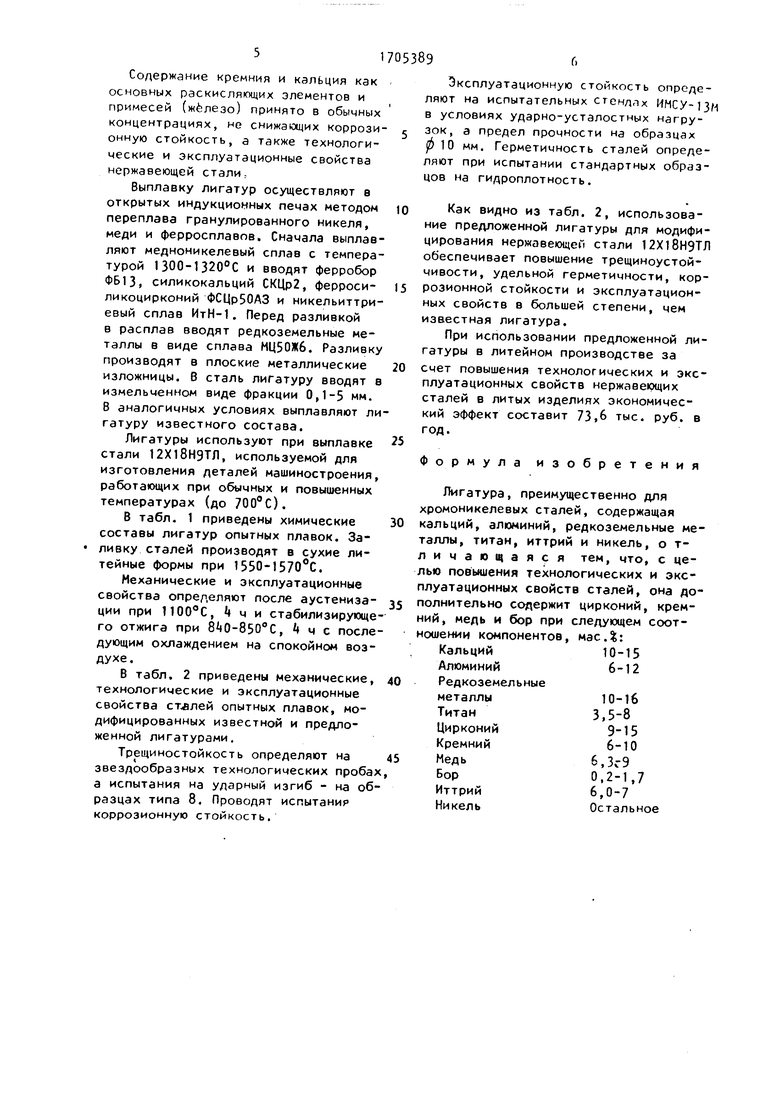

В табл. 2 приведены механические, технологические и эксплуатационные свойства сталей опытных плавок, модифицированных известной и предложенной лигатурами.

Трещиностойкость определяют на звездообразных технологических проба а испытания на ударный изгиб - на образцах типа 8. Проводят испытания коррозионную стойкость.

Эксплуатационную стойкость определяют на испытательных стендлх ИМСУ-13М в условиях ударно-усталостных нагрузок, а предел прочности на образцах 10 мм. Герметичность сталей определяют при испытании стандартных образцов на гидроплотность.

Как видно из табл. 2, использование предложенной лигатуры для модифицирования нержавеющей стали 12Х18Н9ТЛ обеспечивает повышение трещиноустой- чивости, удельной герметичности, коррозионной стойкости и эксплуатационных свойств в большей степени, чем известная лигатура.

При использовании предложенной лигатуры в литейном производстве за

счет повышения технологических и эксплуатационных свойств нержавеющих сталей в литых изделиях экономический эффект составит 73,6 тыс. руб. в год.

Формула изобретения

Лигатура, преимущественно для хромоникелевых сталей, содержащая кальций, алюминий, редкоземельные металлы, титан, иттрий и никель, о т- личающаяся тем, что, с целью повышения технологических и эксплуатационных свойств сталей, она дополнительно содержит цирконий, кремний, медь и бор при следующем соотношении компонентов, мас.$:

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| Лигатура | 1988 |

|

SU1523587A1 |

| Лигатура для стали | 1989 |

|

SU1696559A1 |

| Лигатура для стали | 1991 |

|

SU1788068A1 |

| Лигатура для стали | 1989 |

|

SU1677082A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| ЛИГАТУРА (ВАРИАНТЫ) | 2001 |

|

RU2191213C1 |

| Лигатура для чугуна | 1990 |

|

SU1717660A1 |

| Лигатура для стали | 1988 |

|

SU1585368A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

Изобретение относится к лигатурам для хромоникелевых сталей. Целью изобретения является повышение технологических и эксплуатационных свойств сталей. Лигатура содержит, мас.$: кальций 10-15, алюминий 6-12; редкоземельные металлы 10-16; титан 3|5-8; цирконий кремний 6-10; медь 6,3-9; бор 0,2-1,7; иттрий 3-7; железо остальное. Обработка предлагаемой лигатурой хромоникелевой стали 12Х18Н9ТЛ обеспечивает повышение тре- щиноустойчивости, удельной герметичности, механических свойств, ударо- устойчивости и коррозионной стойкости стали. 2 табл.

Т блиц«2

| Лигатура | 1988 |

|

SU1523587A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-15—Публикация

1990-03-11—Подача