Изобретение относится к черной

металлургии,

в частности к сплаваммодификаторам, используемым для производства высокопрочного чугуна с шаровидным графитом.

Цель изобретения - повышение тре- щиноустойчивости высокопрочного чугуна в литом состоянии.

Указанная цель достигается тем, чтС модификатор, содержащий магний, кальций, барий, редкоземельные металлы, 1Ц1РКОНИЙ, алюминий, железо, углерод и кремний, дополнительно содержит литий при следующем соотношении ко.тонентов, мас.%:

Магний

Кальций

Барий

Редкоземельные

металлы

Цирконий

Алюминий

Железо

Углерод

Литий

Кремний

1,5-4,5 0,8-5,0 0,1-3,5

0,5-4,0 0,2-10,0 П,5-8,0 10,0-27,0 0,5-5,0 0,2-2,0 Остальное Литий, в составе мс дификатора, содержащего Mai iun i, , позволяет при меньшем расходе моди|)иклтора улучпмть форму, уменьшить и уветпшть

4 СО 1C Сл

а

3149

количество графитовых включений. Это объясняется тем, что литий, выполняя фулкщш десульфуратора, высвобождает магний и РЗМ для влияния на форму графита. Он влияет на кинетику выделения и коагуляции неметаллических включений, повьппая гомогенность структуры и плотность металла, что повышает его трещиностойкость и ме- ханические свойства. При содержании менее 0,2% положительного влияния лития не наблюдается, содержание более 2% ограничено способом получения модификатора и нецелесообразно вви- ду его неэффективного использования. Кальций в модификаторе способствует получению высокопрочного чугуна без черных пятен, уменьшает объем усадочных раковин, совместно с магнием способствует кристаллизации графита и1аровидной формы. Являясь графитизатором, кальций измельчает включения графита, улучшая его шаровидную форму, что способствует повышению механических свойств чу- Гуна.

При содержании кальция в модификаторе менее 0,8% появляется опасность загрязнения чугуна неметал- лическими включениями в виде черных пятен, вследствие чего значительно ухудшаются пластические свойства чугуна и С1пи(ается трещиноустойчивость Повышение содержания кальция (более 5%) делает модификатор нетехнологичным, требуя использования перегретого чугуна и разжижающих флюсов для устранения его ошлакования,

Bapi-rii является одним из наиболее активных графитизируюш 1Х и рафинирующих элементов. При содержании бария менее 0,1% не наблюдается его графитизирующего эффекта.При повышении содержания более 3,5% барий способствует кристаллизации графита по метастабильной системе, снижая трещиноустойчивость, и ухудшает санитарно-гигиенические условия работь в литейном цехе. .

Редкоземельные металлы обладают значительным сфероидизируюпщм действием, активно рафинируют металл, в том числе нейтрализуют антиглобу- ляризирующее воздействие металлов- демодификаторов. При содержании в модификаторе менее 0,5% РЗМ активизируется деглобуляризирующее воздействие алюминия. Максимальное количество РЗМ (4,0%) позволяет стабильно получать полностью шаровидный графит при минимальном магнии при отсутствии в структуре отливок цементита.

Цирконий - элемент, способствующий повышению живучести модификатора и увеличению количества феррита в структуре тонкостенного кокильного литья. Цирконий не менее активно, чем кальций и барий, рафинирует чугун и способствует улучшению формы графита, особенно в чугунах с пониженным содержанием серы. Однако по- вьшшнное содержание циркония в модификаторе (более 10%) способствует образованию цементита. При содержании менее 0,2% положительного влияния на свойства чугуна не наблюдается,

Алюминий является активным графитизатором, однако при повышенном его содерлсании (более 8%) графит кристаллизуется в пластинчатой форме, особенно при пониженном (менее 0,5%) содержании РЗМ, Кроме того, в отливках наблюдается повышенная по- (ристость и пленкообразование. При )содержании алюминия в лигатуре менее 0,5% его грсфитизирующее действие не наблюдается.

Углерод в чугуне способствует об- разоззанию центров кристаллизации графита, устранению отбела, уменьшению усадки и повьш1ению жидкотекучести чугуна, что важно для тонкостенного кокильного дутья сложной конфигурации. Кроме того, совместно с кремнием углерод способствует.увеличению количества феррита. При содержании углерода менее 0,5% зародышеоб- разование графита происходит малоэф- фек-тивно, а при более высоком (более 5,0%) начинает образовываться спель, ухудшающая свойства чугуна.

Нижний предел магния (1 5%) определен как минимум, при котором обеспечивается получение,в структуре чугуна графита шаровидной формы при максимальном содержании кальция, РЗМ и циркония, при содержании в модификаторе магния в количестве 4,5% получение высокопрочного чугуна возможно при минимальных количествах указанных элементов. Повышение содержания магния в модификаторе более 4,5% приводит к увеличению количества цементита в структуре чугуна и снижение трещиноустойчивости.

Железо и кремний являются базовыми компонентами и их содержание установлено из условия технологии выплавки модификатора.

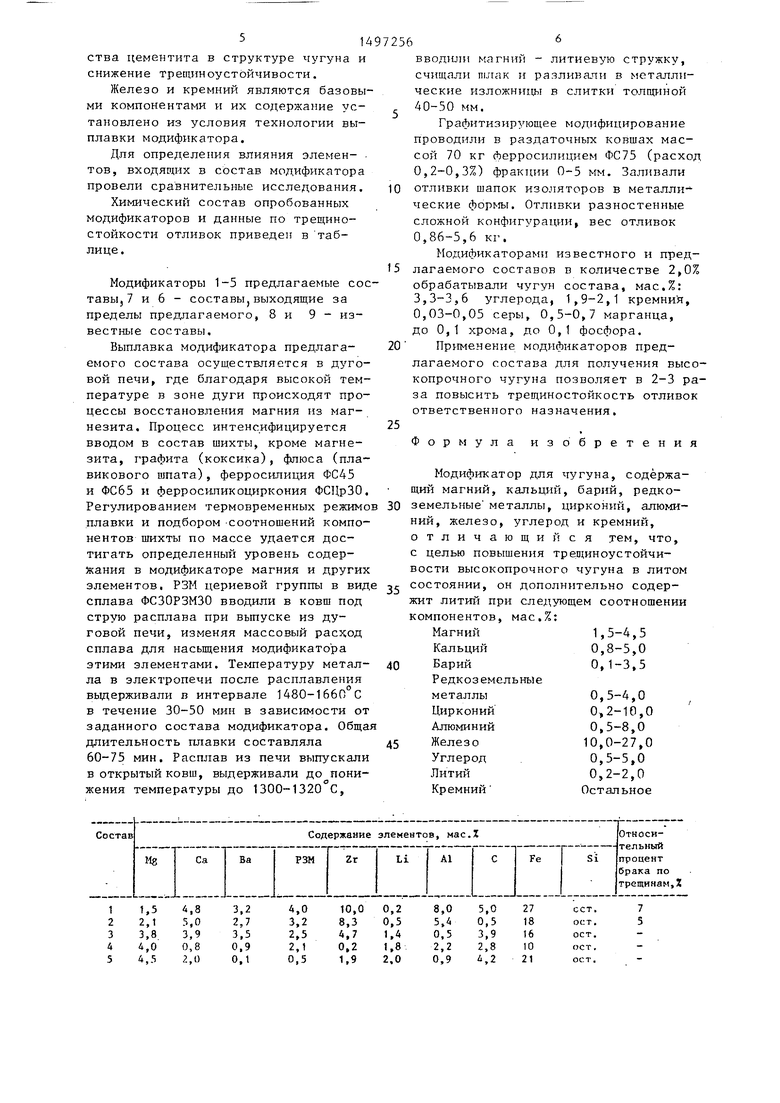

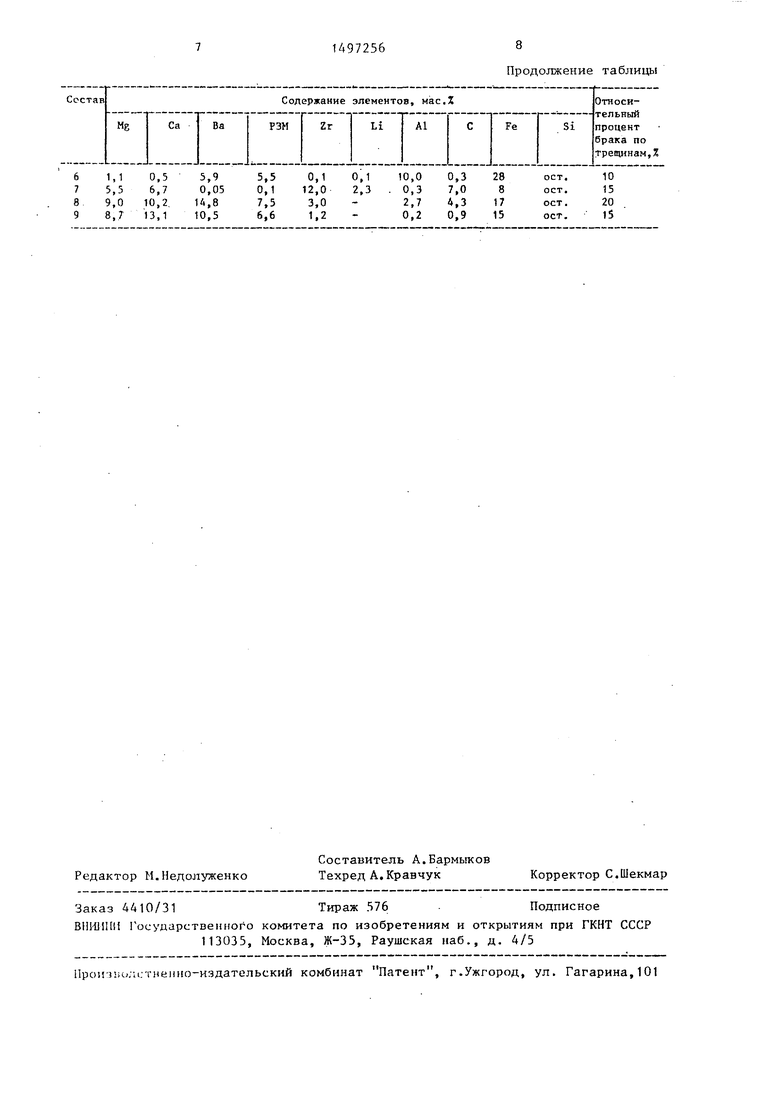

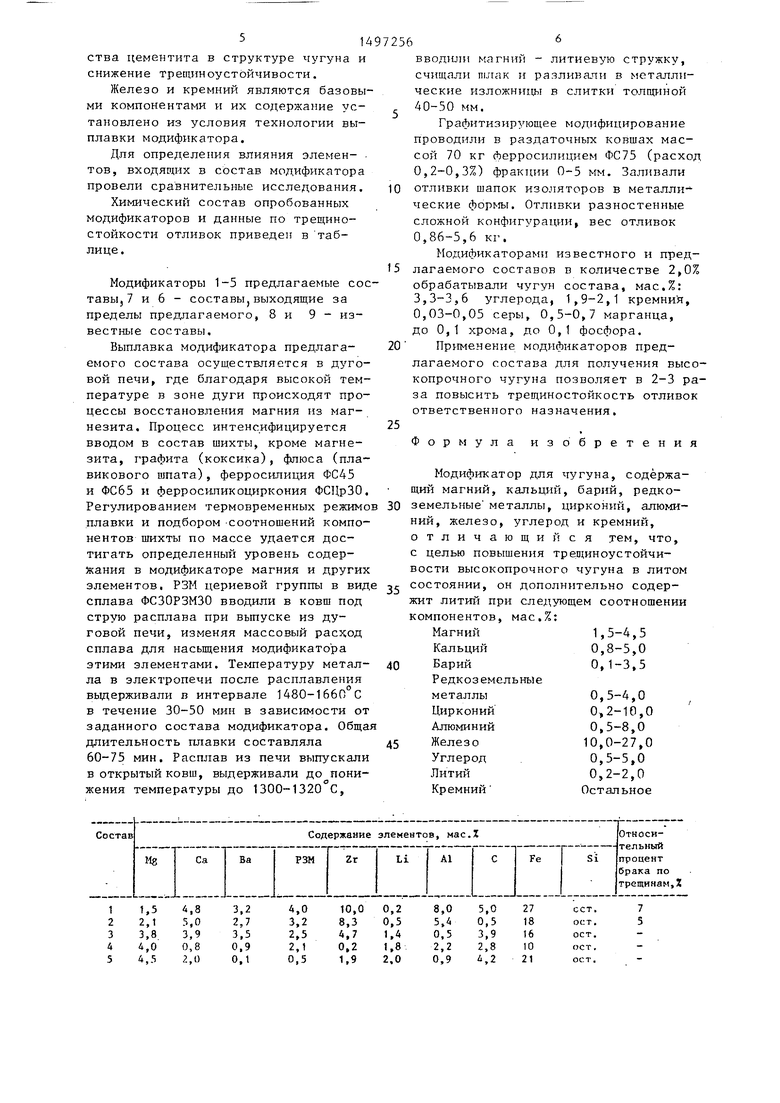

Для определения влияния элемен- . тов, входяпщх в состав модификатора провели сравнительные исследования.

Химический состав опробованных модификаторов и данные по трещино- стойкости отливок приведен в таблице.

Модификаторы 1-5 предлагаемые составы, 7 и 6 - составыJвыходящие за пределы предлагаемого, 8 и 9 - известные составы.

Выплавка модификатора предлагаемого состава осуществляется в дуговой печи, где благодаря высокой температуре в зоне дуги происходят процессы восстановления магния из магнезита. Процесс интенсифицируется вводом в состав шихты, кроме магнезита, графита (коксика), флюса (плавикового шпата), ферросилиция ФС45 и ФС65 и ферросипикоциркония ФСЦрЗО,

вводили магний - литиевую стружку, счищали шлак и разливали в металлические ИЗЛОЖНИ1Ц5 в слитки толщиной 40-50 мм.

ГраЛитизирующее модифицирование проводили в раздаточных ковшах массой 70 кг ферросилицием ФС75 (расход 0,2-0,3%) фракции 0-5 мм. Заливали

10 отливки шапок изоляторов в металли- ческие формы. Отливки разностенные сложной конфигурации, вес отливок 0,86-5,6 кг.

Модификаторами известного и пред15 лагаемого составов в количестве 2,0% обрабатывали чугун состава, мас.%: 3,3-3,6 углерода, 1,9-2,1 кремний, 0,03-0,05 серы, 0,5-0,7 марганца, до 0,1 хрома, до 0,1 фосфора,

20 Применение модификаторов предлагаемого состава для получения высо копрочного чугуна позволяет в 2-3 ра за повысить трещиностойкость отливок ответственного назначения.

25

Формула изобретения

Модификатор для чугуна, содержащий магний, кальций, барий, редко- Регулированием термовременных режимов 30 земельные металлы, цирконий, апюми- плавки и подбором -соотношений компо- ний, железо, углерод и кремний, нентов шихты по массе удается достигать определенный уровень содержания в модификаторе магния и других

отличающийся тем, что, с целью повышения трещиноустойчи- вости высокопрочного чугуна в литом

вводили магний - литиевую стружку, счищали шлак и разливали в металлические ИЗЛОЖНИ1Ц5 в слитки толщиной 40-50 мм.

ГраЛитизирующее модифицирование проводили в раздаточных ковшах массой 70 кг ферросилицием ФС75 (расход 0,2-0,3%) фракции 0-5 мм. Заливали

0 отливки шапок изоляторов в металли- ческие формы. Отливки разностенные сложной конфигурации, вес отливок 0,86-5,6 кг.

Модификаторами известного и пред5 лагаемого составов в количестве 2,0% обрабатывали чугун состава, мас.%: 3,3-3,6 углерода, 1,9-2,1 кремний, 0,03-0,05 серы, 0,5-0,7 марганца, до 0,1 хрома, до 0,1 фосфора,

0 Применение модификаторов предлагаемого состава для получения высокопрочного чугуна позволяет в 2-3 раза повысить трещиностойкость отливок ответственного назначения.

Формула изобретения

Модификатор для чугуна, содержащий магний, кальций, барий, редко- земельные металлы, цирконий, апюми- ний, железо, углерод и кремний,

отличающийся тем, что, с целью повышения трещиноустойчи- вости высокопрочного чугуна в литом

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1983 |

|

SU1106845A1 |

| Модификатор | 1986 |

|

SU1366545A1 |

| Модификатор для чугуна | 1982 |

|

SU1036783A1 |

| Чугун | 1987 |

|

SU1406201A1 |

| Ферросплав для получения высокопрочного чугуна | 1982 |

|

SU1097700A1 |

| Модификатор | 1978 |

|

SU739124A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Чугун | 1990 |

|

SU1749292A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2451101C1 |

Изобретение относится к области черной металлургии ,в частности, к сплавам - модификаторам, используемым для производства высокопрочного чугуна с шаровидным графитом. Цель изобретения - повышение трещиноустойчивости высокопрочного чугуна в литом состоянии. Модификатор содержит магний, кальций, барий, редкоземельные металлы, цирконий, алюминий, железо, углерод, литий, кремний при следующем соотношении компонентов, мас.%: магний 1,5-4,5

кальций 0,8-5,0

барий 0,1-3,5

редкоземельные металлы 0,5-4,0

цирконий 0,2-10,0

алюминий 0,5-8,0

железо 10,0-27,0

углерод 0,5-5,0

литий 0,2-2,0

кремний остальное. Дополнительный ввод в состав модификатора лития при изменении соотношения других компонентов обеспечивает повышение в 2-3 раза трещиноустойчивости высокопрочного чугуна в литом состоянии за счет более равномерного распределения неметаллических включений, уменьшения их количества и улучшения формы графита. 1 табл.

элементов. РЗМ цериевой группы в виде 5 состоянии, он дополнительно содер- сплава ФСЗОРЗМЗО вводили в ковш под струю расплава при выпуске из дуговой печи, изменяя массовый расход сплава для насыщения модификатора этими элементами. Температуру металжит литий при следующем соотношении

компонентов, мас.%:

Магний1,5-4,5

Кальций0,8-5,0

40 Барий0,1-3,5 Редкоземельные

ла в электропечи после расплавления выдерживали в интервале 1480-1660 С в течение 30-50 мин в зависимости от заданного состава модификатора. Общая длительность плавки составляла 60-75 мин. Расплав из печи выпускали в открытый ковш, выдерживали до понижения температуры до 1300-1320 С,

состоянии, он дополнительно содер-

жит литий при следующем соотношении

компонентов, мас.%:

Магний1,5-4,5

Кальций0,8-5,0

Барий0,1-3,5 Редкоземельные

металлы0,5-4,0

Цирконий0,2-10,0

Алюминий0,5-8,0

Железо10,0-27,0

Углерод0,5-5,0

Литий0,2-2,0

Кремний Остальное

Продолжение таблицы

| Модификатор | 1974 |

|

SU505735A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модификатор для чугуна | 1978 |

|

SU697590A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-07-30—Публикация

1987-07-06—Подача