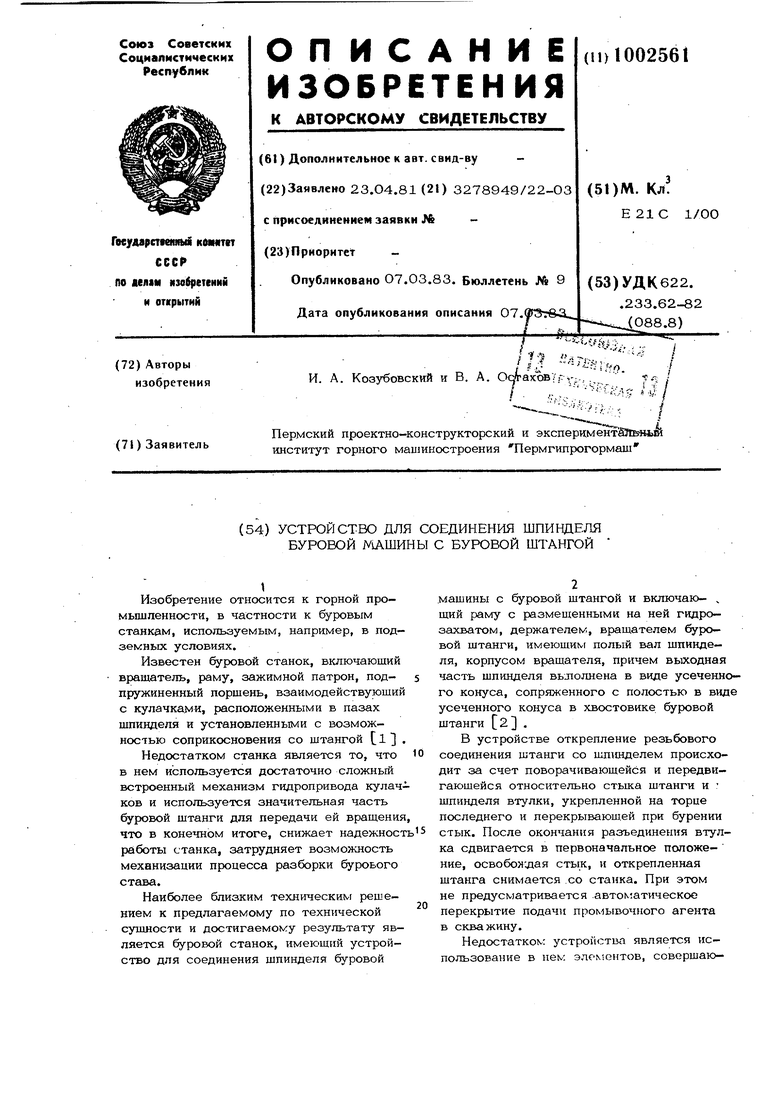

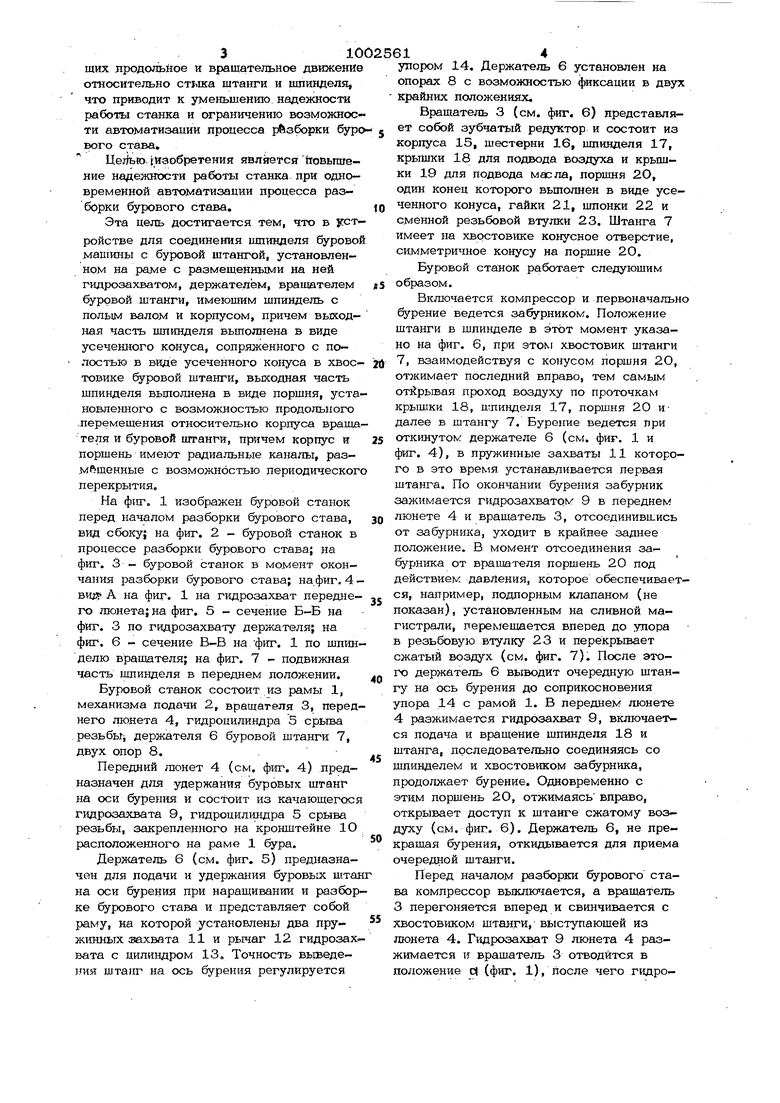

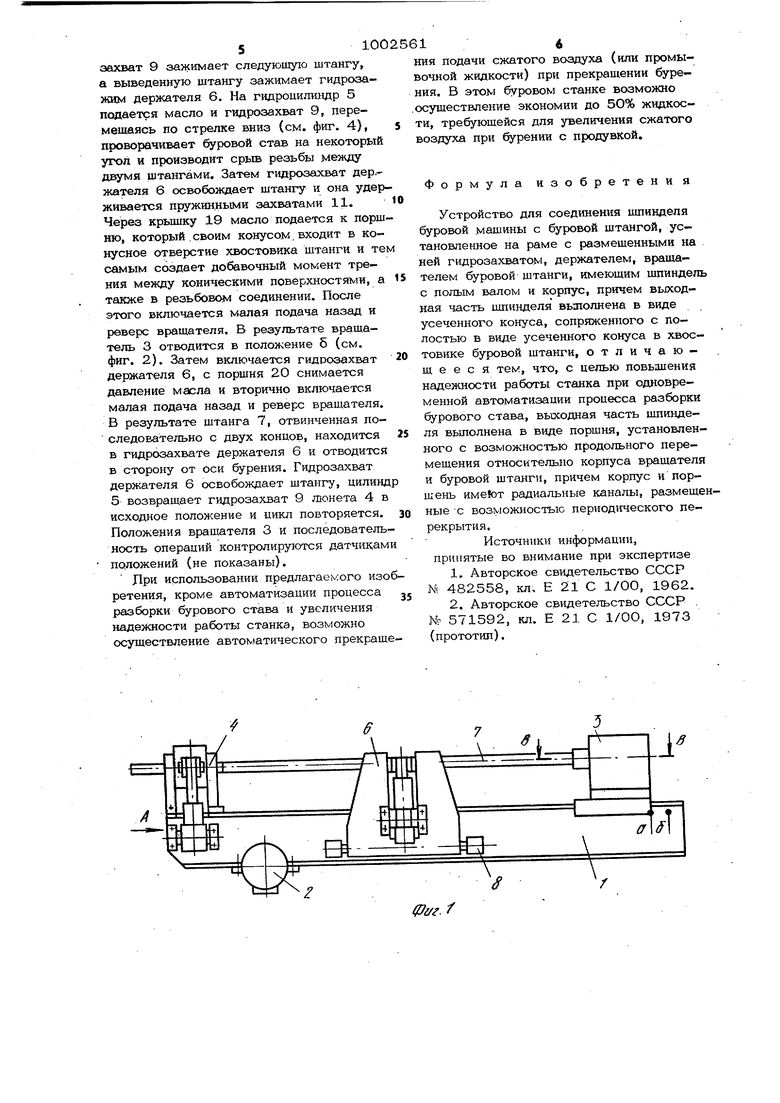

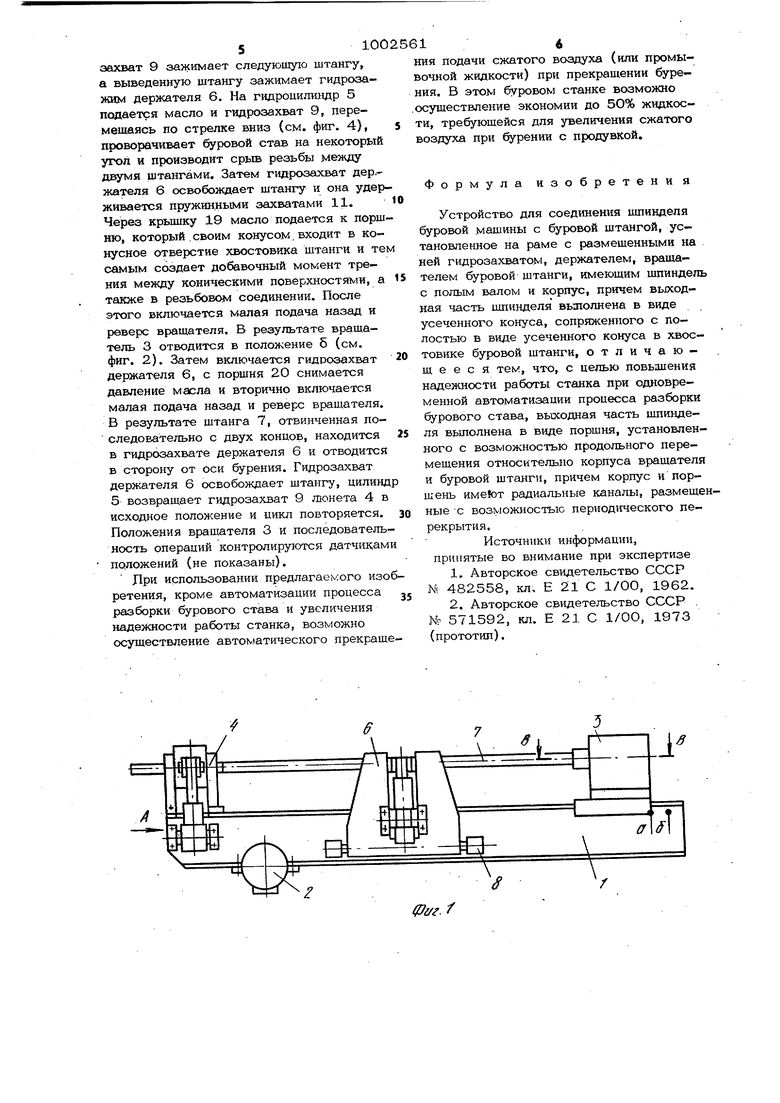

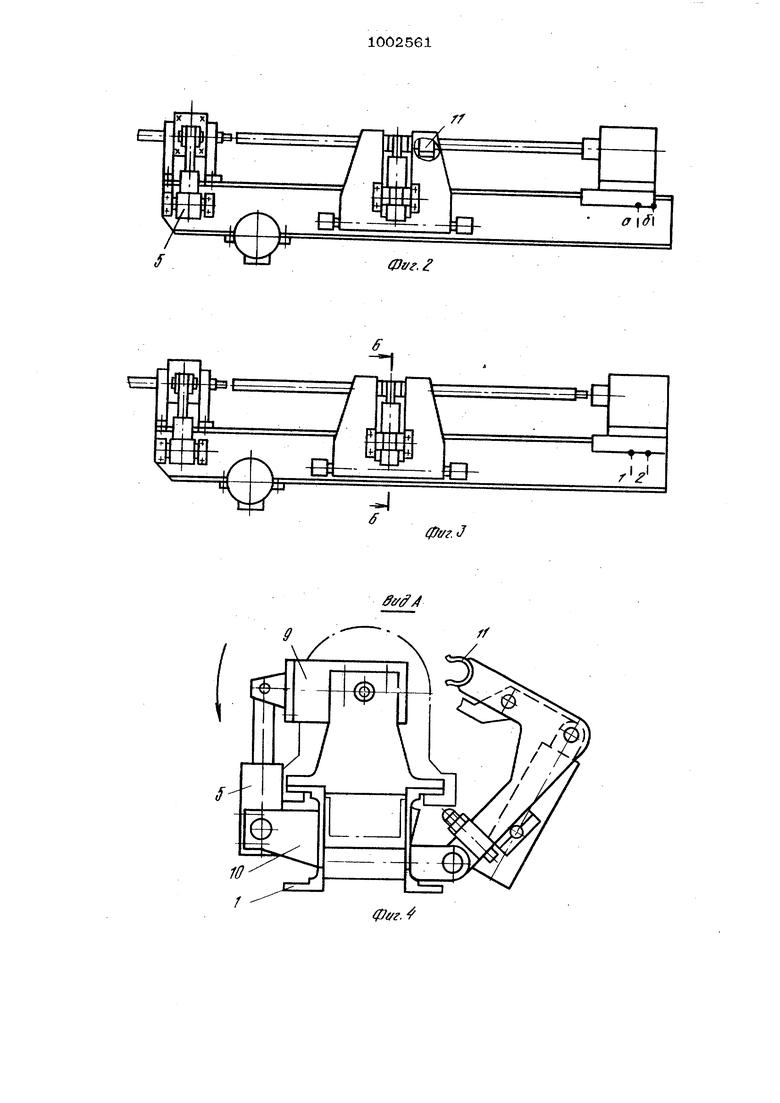

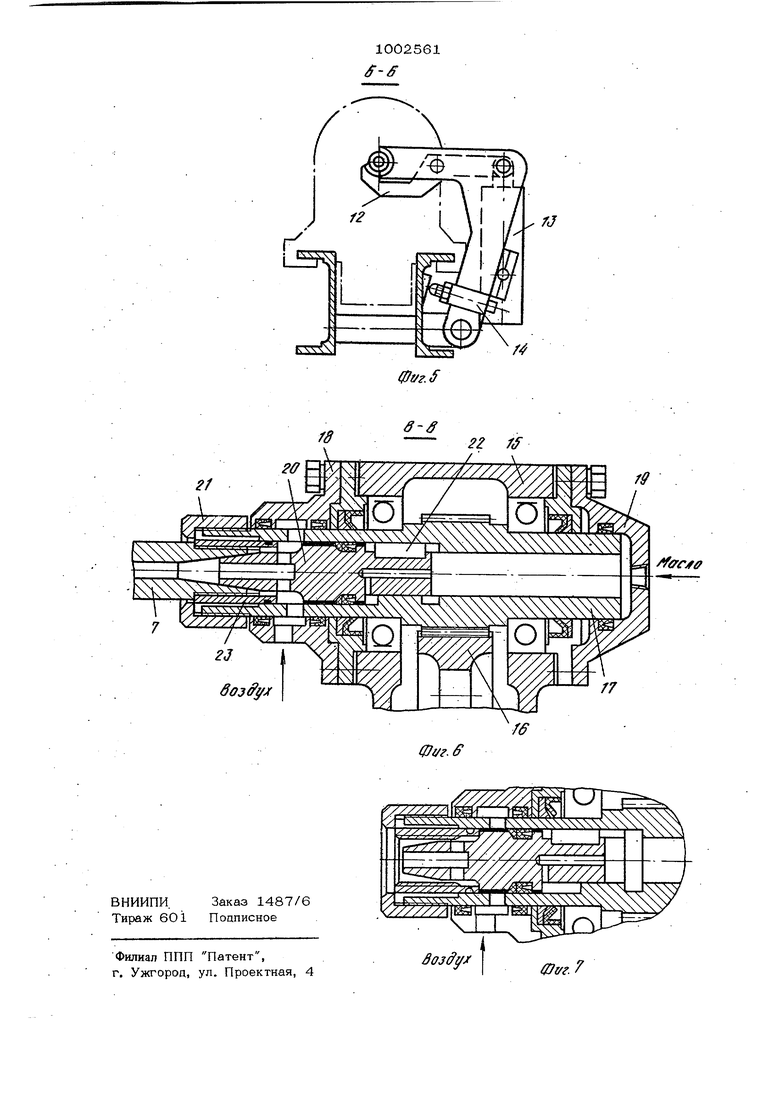

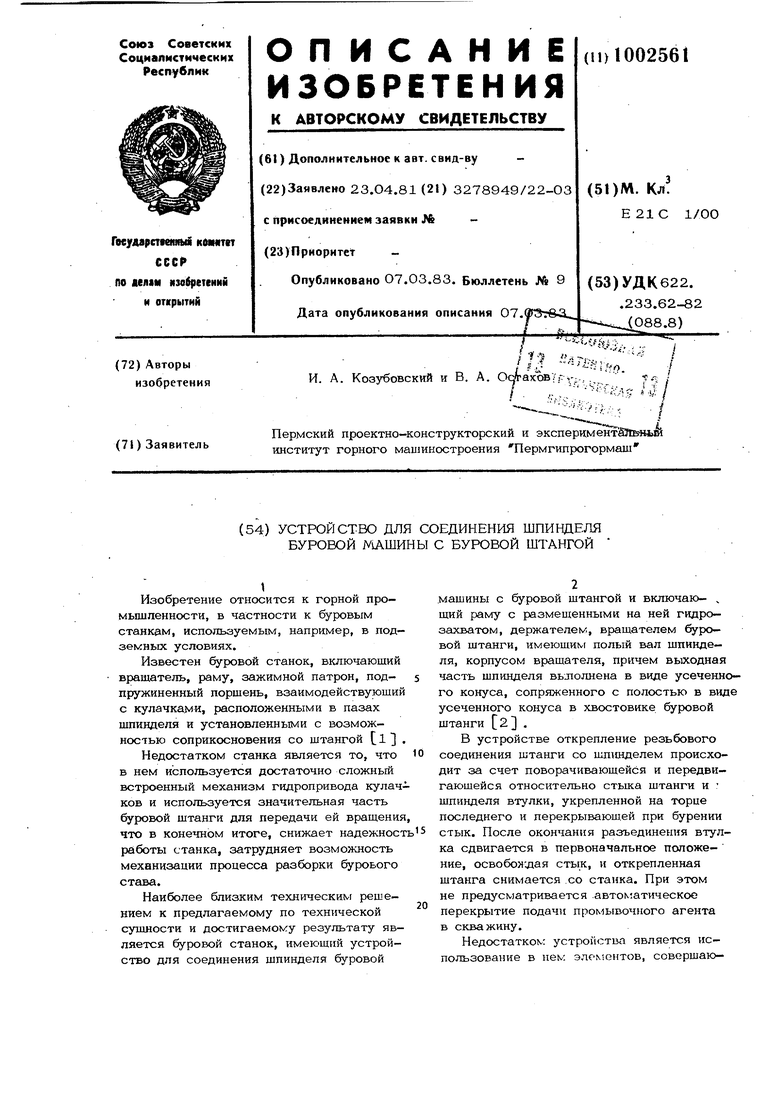

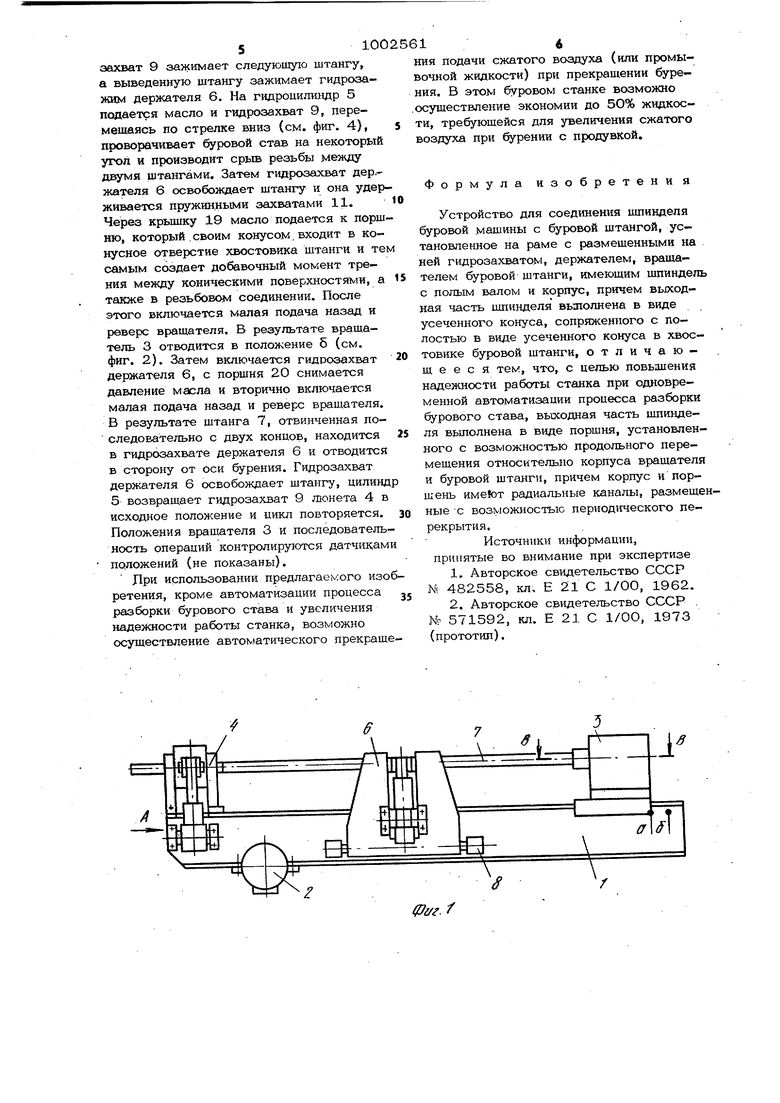

(54) УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ШПИНДЕЛЯ БУРОВОЙ У1АШИНЫ С БУРОВОЙ ШТАНГОЙ Изобретение относится к горной промышленности, в частности к буровым станкам, используемым, например, в подземных условиях. Известен буровой станок, включающий вращатель, раму, зажимной патрон, подпружиненный поршень, взаимодействующий с кулачками, расположенными в пазах шпинделя и установленными с возможностью соприкосновения со щтангой С1 3 Недостатком станка является то, что в нем используется достаточно сложный встроенный механизм гидропривода кулач ков и используется значительная часть буровой штанги для передачи ей вращения что в конечном итоге, снижает надежност работы станка, затрудняет возможность механизации процесса разборки буроього става. Наиболее близким техническим решением к предлагаемому по технической сущности и достигаемому результату является буровой станок, имеющий устройство для соединения шпинделя буровой машины с буровой штангой и включаю- , щий раму с размешенными на ней гидро- захватом, держателем, вращателем буровой штанги, имеющи г полый вал шпинделя, корпусом вращателя, причем выходная часть шпинделя вьлолнена в виде усеченного конуса, сопряженного с полостью в виде усеченного конуса в хвостовике буровой штанги 2 . В устройстве открепление резьбового соединения штанги со щп1шделем происходит за счет поворачивающейся и передвигающейся относительно стыка штанги и шпинделя втулки, укрепленной на торце последнего и перекрывающей при бурении стык. После окончания разъединения втулка сдвигается в первоначальное положение, освобождая стык, и открепленная штанга снимается со станка. При этом не предусматривается aвтo aтичecкoe перекрытие подачи npoNibtBO4Horo агента в скважину. Недостатком устройства является использование в нем элементов, совершаю- щих продольное и вращательное движение относительно стьша штанги и шпинделя, что приводит к уменьшению надежности работы станка и ограничению возможнос ти автоматизации процесса разборки бур Бого става, Це7)ыО;1Изобретения являетсяповышение надежности работы станка при одновременной автоматизации процесса разборки бурового става. Эта цель достигается тем, что в устройстве для соединения шпинделя бурово машины с буровой штангой, установленном на раме с размешенными на ней гидрозахватом, держателем, вращателем буровой штанги, имеющим шпиндель с полым валом и корпусом, причем выходная часть шпинделя вьшолнена в виде усеченного конуса, сопряженного с полостью в виде усеченного конуса в хвостовике буровой штанги, выходная часть шпинделя вьшоянена в виде поршня, уста новленного с возможностью продольного .перемещения относительно корпуса враша теля и буровой игганги, причем корпус и поршень имеют радиальные каналы, раз- мешенные с возможностью периодическог перекрытия. На фиг. 1 изображен буровой станок перед началом разборки бурового става, вид сбоку; на фиг. 2 - буровой станок в процессе разборки бурового става; на фиг. 3 - буровой станок в момент окончания разборки бурового става; на фиг. 4 ВИЙ А на фиг. 1 на гидрозахват переднего люнета; на фиг. 5 - сечение Б-Б на фиг. 3 по гидрозахвату держателя; на фиг, 6 - сечение В-В на /фиг. 1 по шпин делю вращателя; на фиг. 7 - подвижная часть 1шинделя в переднем положении, Буровой станок состоит из рамы 1, механизма подачи 2, вращателя 3, перед него люнета 4, гидроцилиндра 5 срыва резьбЫ; держателя 6 буровой штанги 7, двух опор 8. Передний шонет 4 (см, фиг, 4) предназначен для удержания буровых штанг на оси бурения и состоит из качающегося гидрозахвата 9, гидроцилиндра 5 срыва резьбы, закрепленного на кронштейне Ю расположенного на раме 1 бура. Держатель 6 (см. фиг. 5) предназначен для подачи и удержания буровых штан на оси бурения при наращивании и разбор ке бурового става и представляет собой раму, на которой установлены два пружинных гаахвата 11 и рычаг 12 гидрозах вата с цилиндром 13, Точность вьтеде1тя штанг на ось бурения регулируется 10 61 упором 14. Держатель 6 установлен на опорах 8 с возможностью фиксации в двух крайних положениях. Врашатель 3 (см. фиг. 6) представляет собой зубчатый редуктор и состоит из корпуса 15, шестерни 16, шпинделя 17, крышки 18 для подвода воздуха и крьш1ки 19 для подвода мазла, поршня 2О, один конец которого вьшолнен в виде усеченного конуса, гайки 21, шпонки 22 и сменной резьбовой втулки 23. Штанга 7 имеет на хвостовике конусное отверстие, симметричное конусу на поршне 20. Буровой станок работает следующим образом. Включается компрессор и первоначально бурение ведется забурником. Положение штанги в шпинделе в этот момент указано на фиг. 6, при этом хвостовик штанги 7, взаимодействуя с конусом поршня 20, отжимает последний вправо, тем самым отйрывая проход воздуху по проточкам крышки 18, шпинделя 17, поршня 20 идалее в штангу 7, Бурение ведется при откинутом держателе 6 (см. фиг. 1 и фиг. 4), в пружинные захваты 11 которого в это время устанавливается первая штанга. По окончании бурения забурник зажимается гидрозахватом 9 в переднем люнете 4 и вращатель 3, отсоединившись от забурника, уходит в крайнее заднее положение. В момент отсоединения забурника от вращателя поршень 20 под действием давления, которое обеспечивается, например, подпорным клапаном (не показан), установленным на сливной магистрали, перемешается вперед до улора в резьбовую втулку 23 и перёкрьтает сжатый воздух (см. фиг. 7). После этого держатель 6 выводит очередную штангу на ось бурения до соприкосновения упора 14 с рамой 1. В переднем люнете 4 разжимается гидрозахват 9, включается подача и вращение шпинделя 18 и штанга, последовательно соединяясь со шпинделем и хвостовиком забурника, продолжает бурение. Одновременно с этим поршень 2О, отжимаясь вправо, открывает доступ к штанге сжатому воздуху (см. фиг. 6). Держатель 6, не прекращая бурения, откидывается для приема очередной штанги. Перед началом разборки бурового става компрессор выклккчается, а вращатель 3 перегоняется вперед и свинчивается с хвостовиком штанги, выступающей из люнета 4. Гидрозахват 9 люнета 4 разжимается и врашатель 3 отводится в положение d (фиг. 1), после чего гидрозахват 9 зажимает следующую штангу, а выведенную штангу зажимает гидрозажим держателя 6. На гидроцилиндр 5 подается масло и гидрозахват 9, перемещаясь по стрелке вниз (см. фиг. 4), проворачивает буровой став на некоторый угол и производит срыв резьбы между двумя штангами. Затем гидрозахват дер,жателя 6 освобождает штангу и она удер живается пружин.ными захватами 11. Через крышку 19 масло подается к порш ню, который . своим конусом входит в конусное отверстие хвостовика штанги и те самым создает добавочный момент трения между коническими поверхностями, а также в резьбовом соединении. После этого включается малая подача назад и реверс вращателя, В результате врашатель 3 отводится в положение 5 (см. фиг. 2). Затем включается гидоозахват держателя 6, с поршня 20 снимается давление масла и вторично включается малая подача назад и реверс вращателя. В результате штанга 7, отвинченная последовательно с двух концов, находится в гидрозахвате держателя 6 и отводится в сторону от оси бурения. Гидрозахват держателя 6 освобождает штангу, цилинд 5 возвращает гидрозахват 9 люнета 4 в исходное положение и цикл повторяется, Положения вращателя 3 и последовательность операций контролируются датчикам положений (не показаны). При использовании предлагаемого изо ретения, кроме автоматизации процесса разборки бурового става и увеличения надежности работы станка, возможно осуществление автоматического прекраше КИЯ подачи сжатого воздуха (или промывочной жидкости) при прекращении бурения. В этом буровом станке возможно осуществление экономии до 5О% жидкости, требующейся для увеличения сжатого воздуха при бурении с продувкой. Формула изобретения Устройство для соединения шпинделя буровой машины с буровой штангой, установленное на раме с размещенными на ней гидрозахватом, держателем, врашателем буровой щтанги, имеющим ишиндель с полым валом и корпус, причем выходная часть шпинделя вьшолнена в виде усеченного конуса, сопряженного с полостью в виде усеченного конуса в хвостовике буровой штанги, отличающееся тем, что, с целью повьздениз надежности работы станка при одновременной автоматизации процесса разборки бурового става, выходная часть шпинделя вьшолнена в виде поршня, установленного с возможностью продольного перемещения относительно корпуса врашателя и буровой штанги, причем корпус и поршень име1от радиальные каналы, размешенные с возможностью периодического перекрытия. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 482558, кл, Е 21 С 1/00, 1962. 2.Авторское свидетельство СССР N 571592, кл. Е 21 С 1/00, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Бурильная машина | 1980 |

|

SU889842A1 |

| Бурильная машина | 1990 |

|

SU1710727A1 |

| Буровой станок | 1980 |

|

SU941564A1 |

| СТАНОК БУРОВОЙ | 2005 |

|

RU2282009C1 |

| Буровой станок | 1973 |

|

SU571592A1 |

| Буровой станок | 1980 |

|

SU901492A1 |

| БУРОВОЙ СТАНОК | 1993 |

|

RU2057929C1 |

| Буровая машина | 1984 |

|

SU1242608A1 |

| Буровой станок | 1979 |

|

SU831949A1 |

| Бурильная машина | 1977 |

|

SU737623A1 |

Авторы

Даты

1983-03-07—Публикация

1981-04-23—Подача