(54) ТЕПЛООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 2003 |

|

RU2269080C2 |

| Теплообменный блок | 1978 |

|

SU817470A1 |

| ТЕПЛООБМЕННИК | 1994 |

|

RU2080536C1 |

| Теплообменный элемент | 1979 |

|

SU909559A1 |

| Теплообменник | 2021 |

|

RU2774015C1 |

| ПРЯМОТОЧНЫЙ ВЕРТИКАЛЬНЫЙ ПАРОГЕНЕРАТОР | 1998 |

|

RU2140608C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| ТЕПЛООБМЕННИК | 1995 |

|

RU2100732C1 |

| Рекуперативный теплообменник и способ его изготовления | 2021 |

|

RU2770347C1 |

| ПЛЕНОЧНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 1991 |

|

SU1835162A3 |

Изобретение относится к теплообменным аппаратам с теплообменными. каналами, образующими часть резервуара, содержащего массу жидкости.

Известен теплообменный аппарат, содержащий вваренные в его корпус трубы, по которым пропускается тепловой агент ll.

Недостатком такого аппарата является то, что используется теплоотдача только от половины трубы, обращенной внутрь аппарата.

.Известен также аппарат, содержащий обечайку из отдельных вогнутых колец, между которыми вварена труба 2.

Недостатком этого аппарата является сложность изготовления из-за большого количества сварочных работ.

Наиболее близким к предлагаемому является теплообменный аппарат, преимущественно для процессов химических производств, содержащий корпус с патрубками подвода и отвода, греющей или охладающей среды и расположенную в нем гибкую гофрированную оболочку, образующую с корпусом спиральные каналы ГЗ.

Недостатками известного аппарата являются невысокая интенсивность теплообмена и сложность конструкции.

Целью изобретения -твляется интенсификация теплообмена и упрощение конструкции.

10

Поставленная цель достигается тем что в теплообменном аппарате пр;.;имущественно для процессов химических производств, содержащем корпус с патрубками подвода и отвода греющей или - охлаждающей среды и расположен15ную в нем гибкую гофрированную оболочку, образующую с корпусом спиральные каналы, последние выполнены многозаходными, а корпус по торцам снабжен кольцевыми коллекторами, под

20 ключенными к соответствующим патрубкам и сообщающимися с каналами, при этом оболочка закреплена на корпусе посредством разъемных .соединений, кроме того, оболочка выполнена с

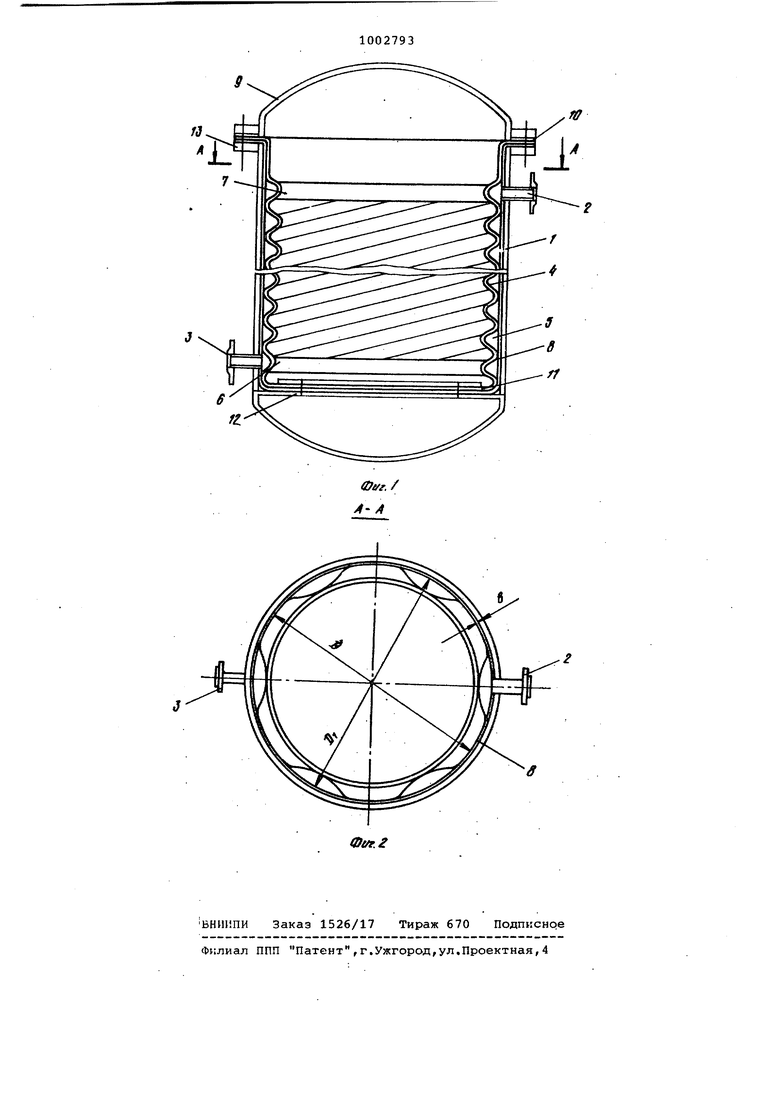

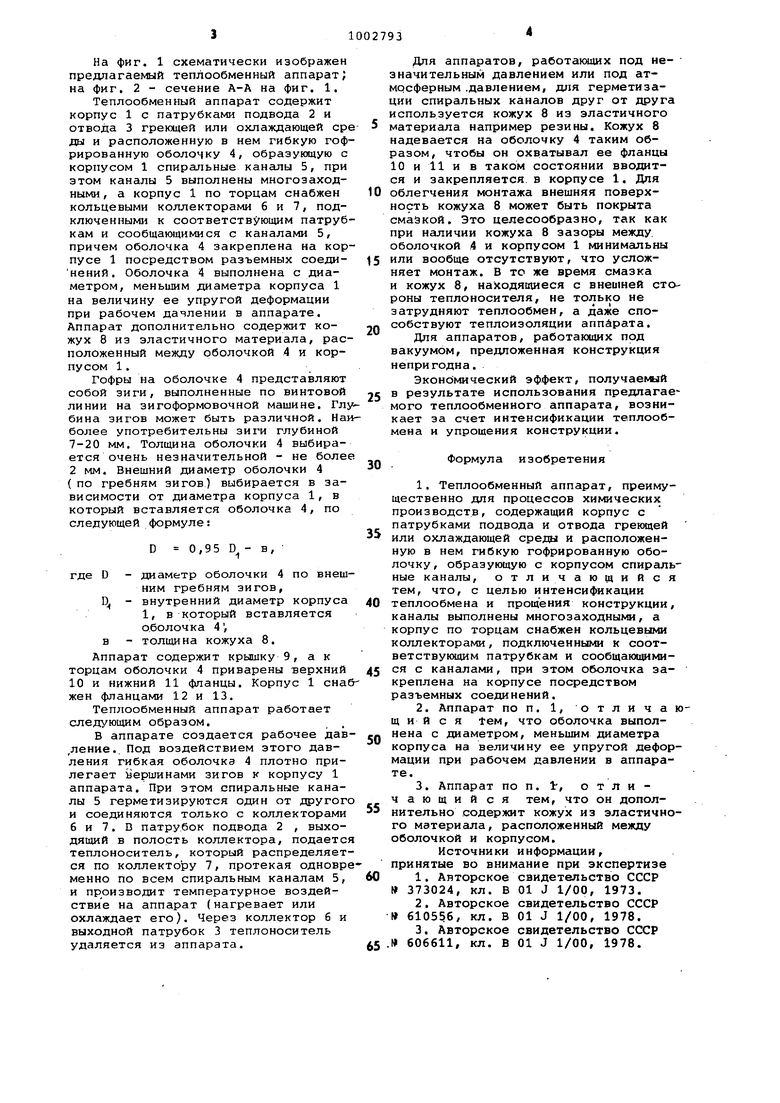

25 диаметром, меньщим диаметра корпуса на величкну ее упругой деформации при рабочем давлении в аппарате, а аппарат дополнительно содержит кожух из эластичного материала, располо30женный между оболочкой и icopnycoM. На фиг. 1 схематически изображен предлагаемый теплообменный аппарат; на фиг, 2 - сечение А-А на фиг. 1. Теплообменный аппарат содержит корпус 1 с патрубками подвода 2 и отвода 3 греющей или охлаждающей ер ды и расположенную в нем гибкую гоф рированную оболочку 4, образующую с корпусом 1 спиральные каналы 5, при этом каналы 5 выполнены многоэаходными, а корпус 1 по торцам снабжен кольцевыми коллекторами 6 и 7, подключенными к соответствующим патруб кам и сообщающимися с каналами 5, причем оболочка 4 закреплена на кор пусе 1 посредством разъемных соединений. Оболочка 4 выполнена с диаметром, меньшим диаметра корпуса 1 на величину ее упругой деформации при рабочем давлении в аппарате. Аппарат дополнительно содержит кожух 8 из эластичного материала, расположенный между оболочкой 4 и корпусом 1. Гофры на оболочке 4 представляют собой зиги, выполненные по винтовой линии на зигоформовочной машине. Глу бина зигов может быть различной. Наи более употребительны зиги глубиной 7-20 мм. Толщина оболочки 4 выбирается очень незначительной - не боле 2 мм. Внешний диаметр оболочки 4 ( по гребням зигов) выбирается в зависимости от диаметра корпуса 1, в который вставляется оболочка 4, по следующей формуле: D 0,, где D - диаметр оболочки 4 по внеш ним гребням зигов, D, - внутренний диаметр корпуса 1, в который вставляется о.болочка 4, в - толщина кожуха 8. Аппарат содержит крышку 9, а к торцам оболочки 4 приварены верхний 10 и нижний 11 фланцы. Корпус 1 сна жен фланцами 12 и 13. Теплообменный аппарат работает следующим образом. В аппарате создается рабочее дав ,ление.. Под воздействием этого давления гибкая оболочка 4 плотно прилегает Уершинами зигов к корпусу 1 аппарата. При этом спиральные каналы 5 герметизируются один от другого и соединяются только с коллекторами 6 и 7. D патрубок подвода 2 , выходящий в полость коллектора, подается теплоноситель, который распределяется по коллектору 7, протекая одновре менно по всем спиральным каналам 5, и производит температурное воздействие на аппарат (нагревает или охлаждает его). Через коллектор 6 и выходной патрубок 3 теплоноситель удаляется из аппарата. Для аппаратов, работающих под не- значительным давлением или под атмосферным .давлением, д;1я герметизации спиральных каналов друг от друга используется кожух 8 из эластичного материала например резины. Кожух 8 надевается на оболочку 4 таким образом, чтобы он охватывал ее фланцы 10 и 11 и в таком состоянии вводится и закрепляется в корпусе 1, Для облегчения монтажа внешняя поверхность кожуха 8 может быть покрыта смазкой. Это целесообразно, так как при наличии кожуха 8 зазоры между оболочкой .4 и корпусом 1 минимальны или вообще отсутствуют, что усложняет монтаж. В тс же время смазка и кожух 8, находящиеся с внешней стороны теплоносителя, не только не затрудняют теплообмен, а даже способствуют теплоизоляции аппарата. Для аппаратов, работающих под вакуумом, предложенная конструкция непригодна. Экономический эффект, получаеьвлй в результате использования предлагаемого теплообменного аппарата, возникает за счет интенсификации теплообмена и упрощения конструкции. Формула изобретения 1.Теплообменный аппарат, преимущественно для процессов химических производств, содержащий корпус с патрубками подвода и отвода греющей или охлаждающей среды и расположенную в нем гибкую гофрированную оболочку , образующую с корпусом спиральные каналы, отличающийся тем, что, с целью интенсификации теплообмена и прощения конструкции, каналы выполнены многозаходными, а корпус по торцам снабжен кольцевыми коллекторами, подключенными к соответствующим патрубкам и сообщающимися с каналами, при этом оболочка закреплена на корпусе посредством разъемных соединений. 2.Аппарат по п. 1, отличающийся Тем, что оболочка выполнена с диаметром, меньшим диаметра корпуса на величину ее упругой деформации при рабочем давлении в аппарате. 3.Аппарат по п. t, отличающийся тем, что он дополнительно содержит кожух из эластичного материала, расположенный между оболочкой и корпусом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 373024, кл. В 01 J 1/00, 1973, 2.Авторское свидетельство СССР 610556, кл, В 01 J 1/00, 1978, 3.Авторское свидетельство СССР W 606611, кл, В 01 J 1/00, 1978.

Фуг./ A- A

Авторы

Даты

1983-03-07—Публикация

1981-07-23—Подача