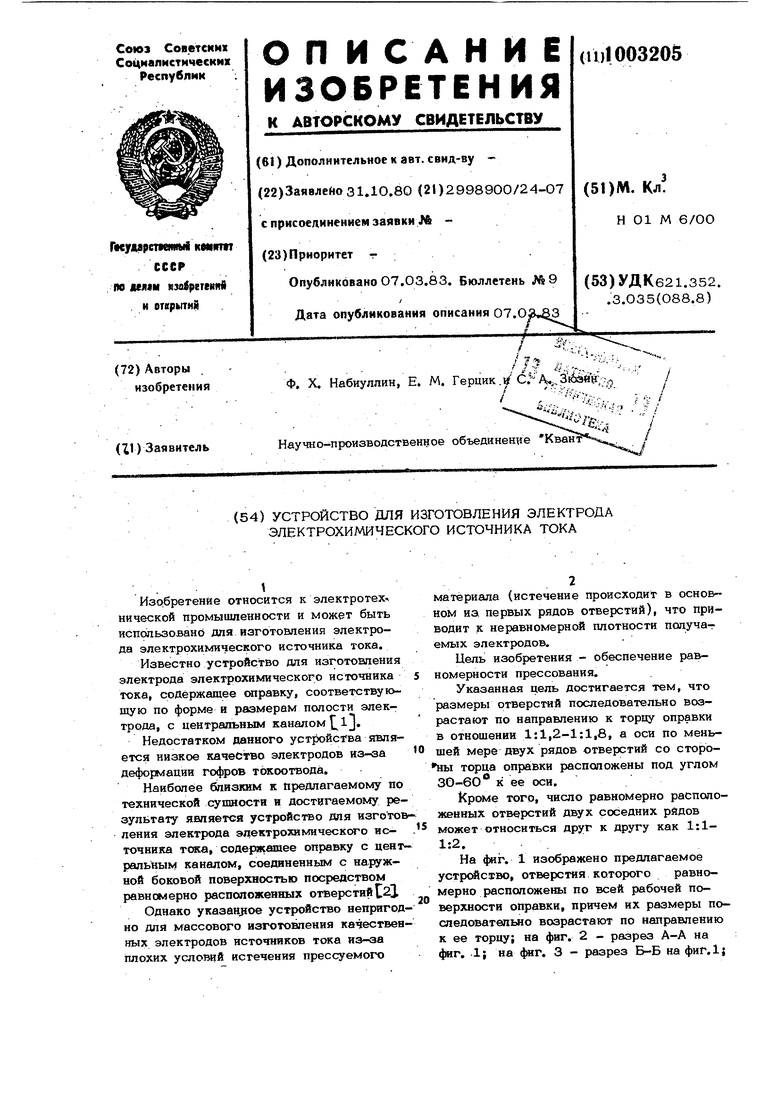

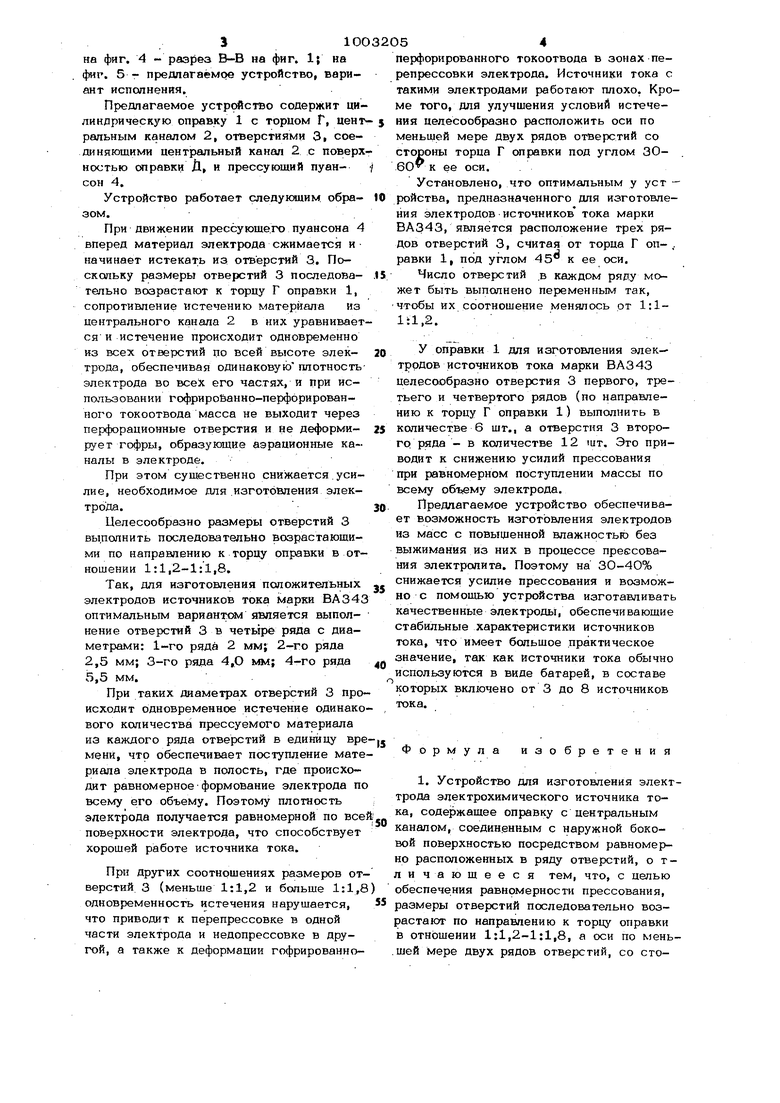

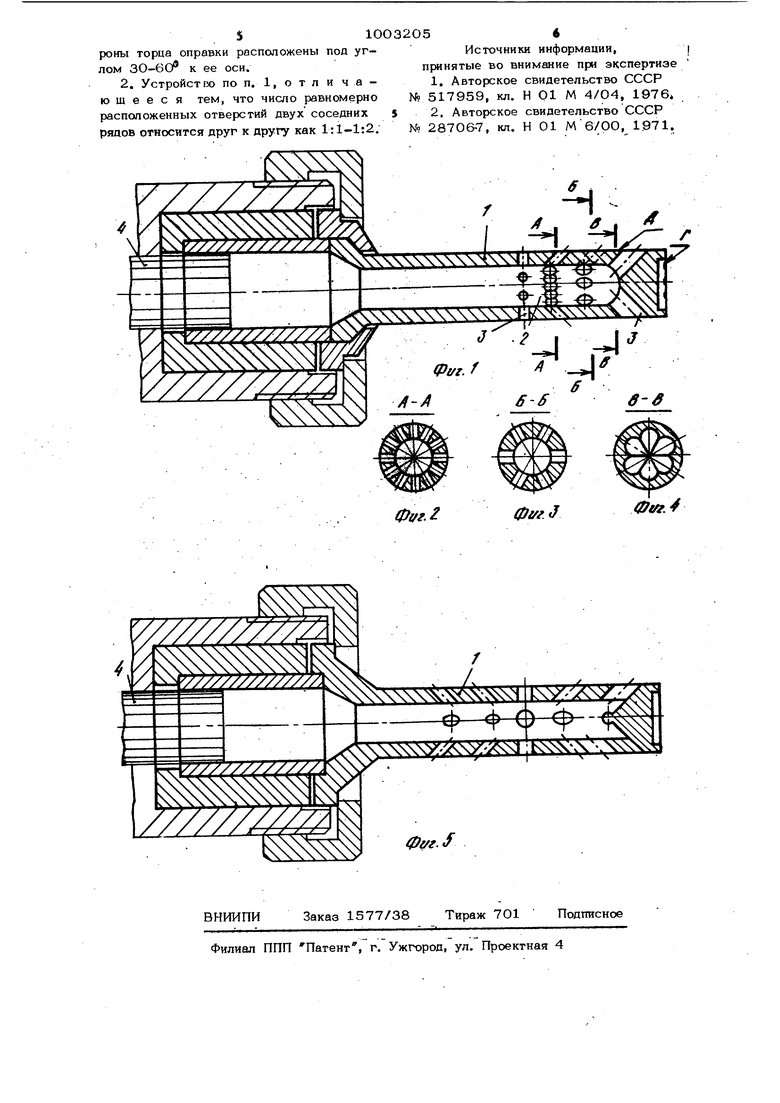

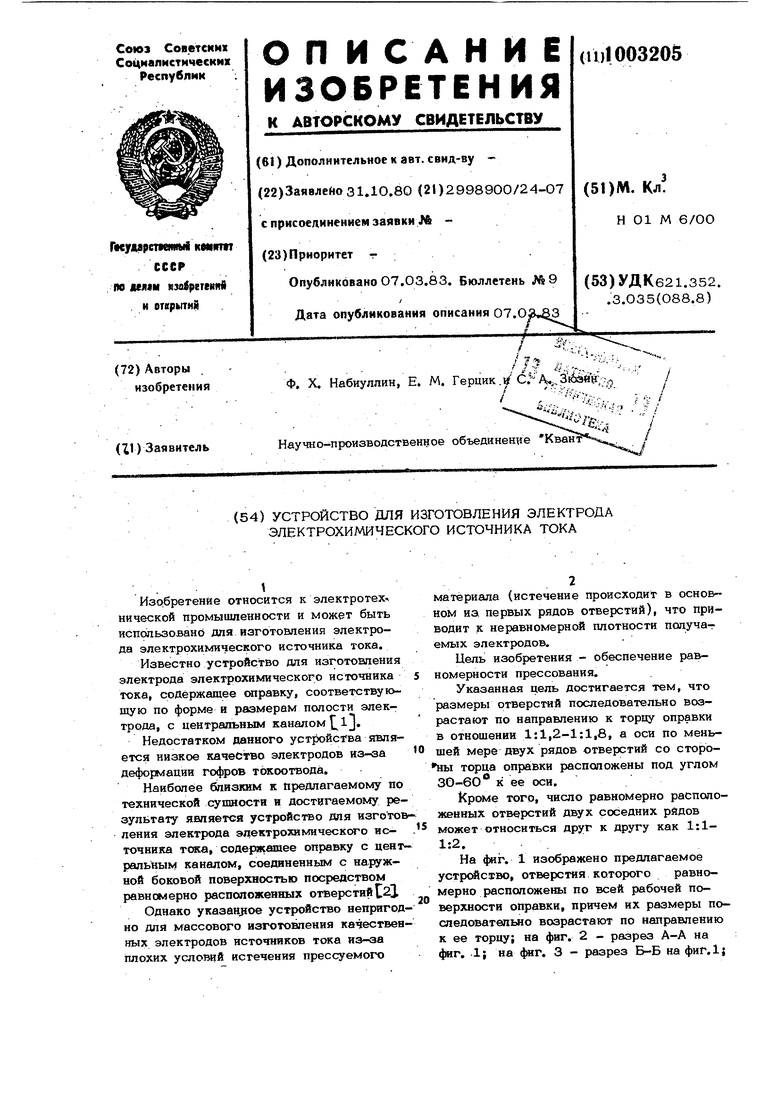

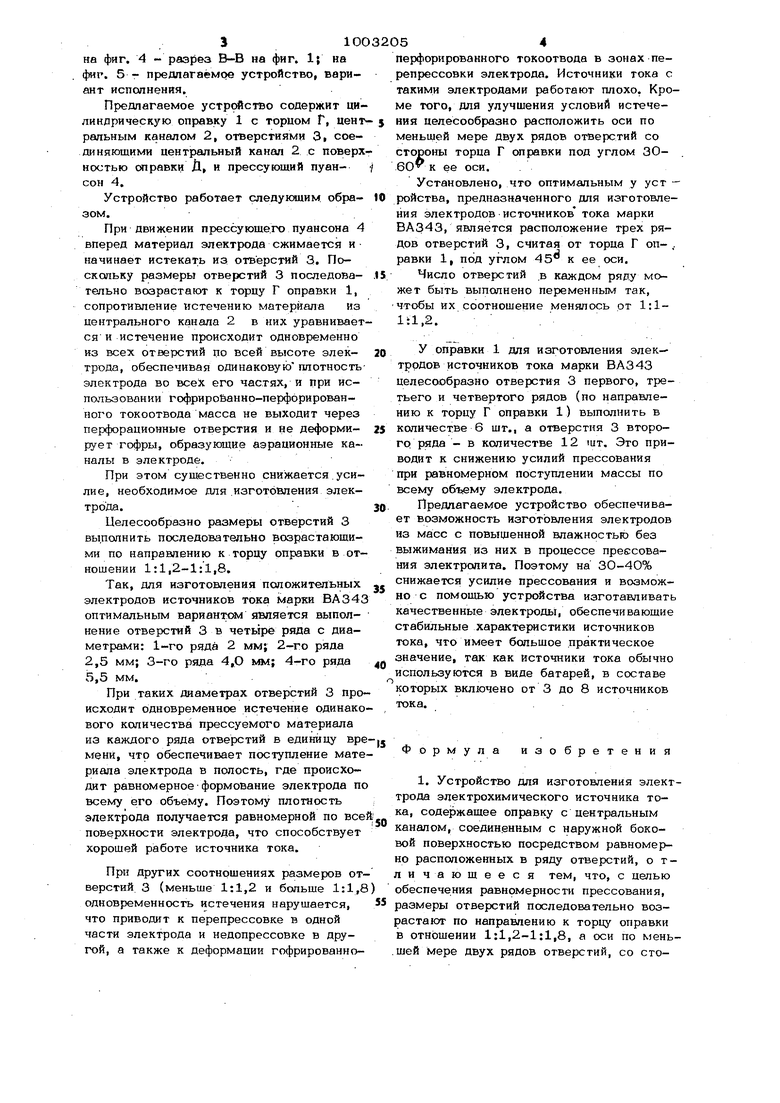

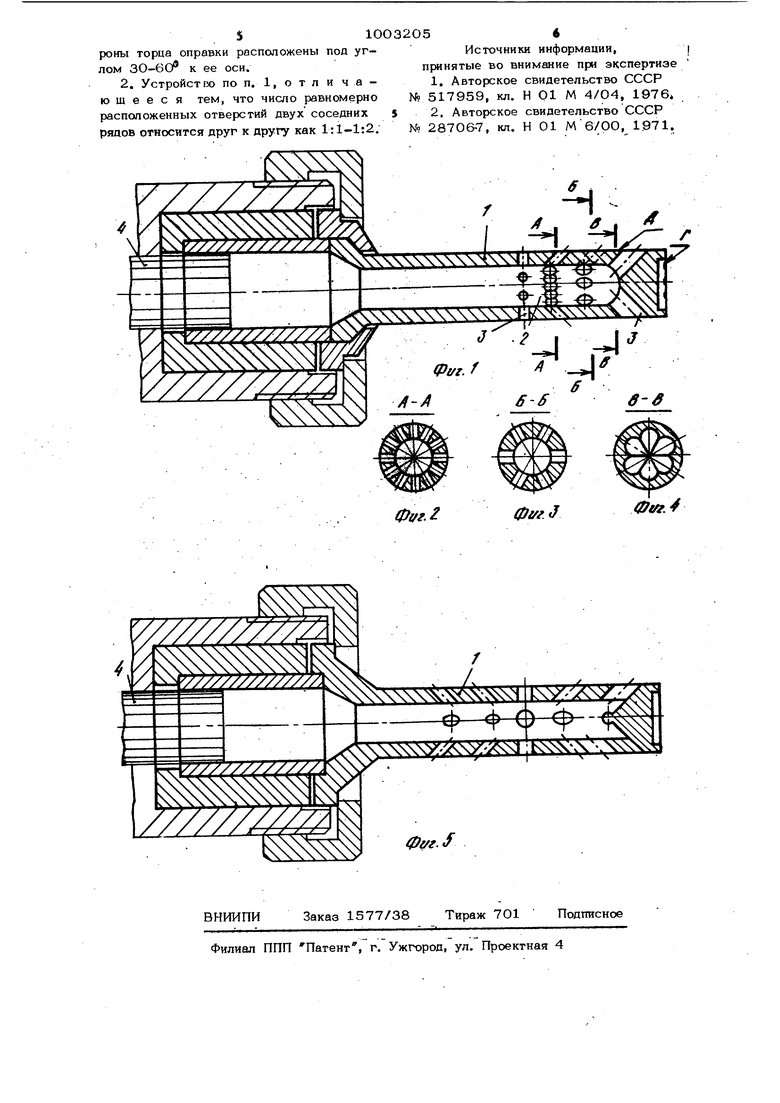

. . Изобретение относится к электротех нической промышленности и может быть использовано для изготовления электрода электрохимического источника тока. Известно устройство для изготовления электрода электрохимического источника тока, содержащее сятравку, соответствук щую по форме и размерам полости электрода, с центральным каналом . Недостатком данного устройства лвляется низкое качество электродов из-за деформации гофров токоотвода. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для изгото& ления электрода электрохимического иоточника тска, содеркашее оправку с цент ральным каналом, соединенным с наружной боковой поверхностью посредством равномерно расположенных отверстий Однако yKa3aHjioe устройство непригод но для массового изготовления качественных электродов источников тока нз-аа плохих условий истечения прессуемого материала (истечение происходит в основном из первых рядов отверстий), что приводит к неравномерной плотности получаемых электродов. Цель изобретения - обеспечение равномерности прессования. Указанная цель достигается тем, что размеры отверстий последовательно возрастают по направлению к торцу оправки в отношении 1:1,2-1:1,8, а оси по меньшей мере двух рядов отверстий со стороны торца оправки расположены под углом ЗО-6О к ее оси. Кроме того, число равномерно расположенных отверстий двух соседних рйдов может относиться друг к другу как 1:11:2. На фиг. 1 изображено предлагаемое устройство, отверстия которого равномерно расположе1 ы по всей рабочей поверхности оправки, причем их размеры последовательно возрастают по направлению к ее торцу; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.1{ на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - предлагаемое устройство, вариант исполнения. Предлагаемое устрсЛство содержит цилиндрическую оправку 1 с торцом Г, цент- 5 ральным каналом 2, отверстиями 3. соединяющими центральный канал 2 с поверх ностью оправки Д, и прессующий пуансон 4. Устройство работает следующим образом. При движении прессующего пуансона 4 вперед материал электрода сжимается и начинает истекать из отверстий 3. Поскольку размеры отверстий 3 последовательно возрастают к торцу Г оправки 1, сопротивление истечению материала из центрального канала 2 в них уравнивает ся и истечение происходит одновременно из всех отверстий по всей высоте электрода, обеспечивая одинаковую плотность электрода во всех его частях, и при использовании гофриробанно-перфорированного токоотвода масса не выходит через перфорационные отверстия и не деформирует гофры, образующие аэрационные каналы в электроде. При этом существенно снижается . усилие, необходимое для .изготовления электрода. Целесообразно размеры отверстий 3 выполнить последовательно возрастающими по направлению к торцу оправки в отношении 1:1,2-1:1,8. Так, для изготовления положительных электродов источников тока марки ВА343 оптимальным вариантслл является выполнение отверстий 3 в четьгре ряда с диаметрами: 1-го ряда 2 мм; 2-го ряда 2,5 мм; 3-го ряда 4,О мм; 4-го ряда 5,5 мм. При таких диаметрах отверстий 3 про исходит одновременное истечение одинако вого количества прессуемого материала из каждого ряда отверстий в единицу Bpe менй, что обеспечивает поступление мате риала электрода в полость, где происходит равномерное-формование электрода по всему его объему. Поэтому плотность электрода получается равномерной по все поверхности электрода, что способствует хорошей работе источника тока. При Других соотношениях размеров от верстий 3 (меньше 1:1,2 и больше 1:1,8 одновременность истечения нарушается, что приводит к перепрессовке в одной части электрода и недопрессовке в другой, а также к деформации гофрированноперфорироваиного токоотвода в зонах перепрессовки электрода. Источники тока с такими электродами работают плохо. Кроме того, для улучшения условий истечения целесообразно расположить оси по меньшей мере двух рядов отверстий со стороны торца Г оправки под углом 3060 к ее оси. Установлено, что оптимальным у устройства, предназначенного для изготовления электродов-источников тока марки ВА343, является расположение трех рядов отверстий 3, считая от торца Г ой-,, равки 1, под углом 45 к ее оси. Число отверстий в каждом ряду может быть выполнено переменным так, Чтобы их соотношение менялось от 1:11:1,2. . . У оправки 1 для изготовления электродов источников тока марки ВАЗ43 целесообразно отверстия 3 первого, третьего и четвертого рядов (по направлению к торцу Г оправки 1) выполнить в количестве 6 шт., а отверстия 3 второго ряда - в количестве 12 шт. Это приводит к снижению усилий прессования при равномерном поступлении массы по всему электрода. Предлагаемое устройство обеспечивает возможность изготовления электродов из масс с повышенной влажностью без выжимания из них в процессе прессования электролита. Поэтому на 30-40% снижается усилие прессования и возможно с помощью устройства изготавливать качественные электроды, обеспечивающие стабильные характеристики источников тока, что имеет большое практическое значение, так как источники тока обычно используются в виде батарей, в составе которых включено от 3 до 8 источников тока. Формула изобретения 1. Устройство для изготовления электтрода электрохимического источника тока, содержащее оправку с центральным каналом, соединенным с наружной боковой поверхностью посредством равномерно расположенных в ряду отверстий, отличающееся тем, что, с целью обеспечения равномерности прессования, размеры отверстий последовательно возрастают по направлению к торцу оправки в отношении 1:1,2-1:1,8, а оси по меньшей мере двух рядов отверстий, со сто

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2153738C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 1989 |

|

RU1656772C |

| ЭЛЕКТРОДНЫЙ БЛОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВИНТОВОГО ЗУБЧАТОГО ПРОФИЛЯ В ОТВЕРСТИИ ТРУБЧАТОЙ ЗАГОТОВКИ | 2014 |

|

RU2586365C1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2019 |

|

RU2709881C1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2017 |

|

RU2663789C1 |

| Способ изготовления твердофазного внутреннего полуэлемента для ионоселективного стеклянного электрода | 1981 |

|

SU1038869A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки одновинтового насоса | 2022 |

|

RU2798263C1 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2021 |

|

RU2774195C1 |

Авторы

Даты

1983-03-07—Публикация

1980-10-31—Подача