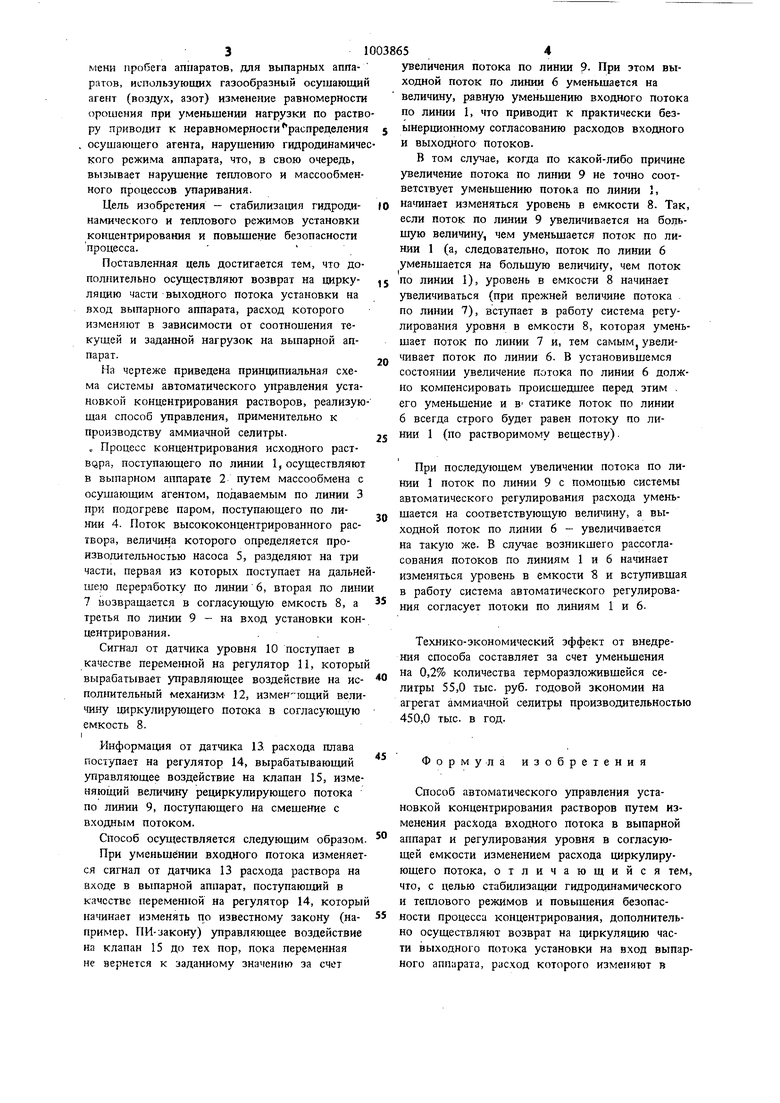

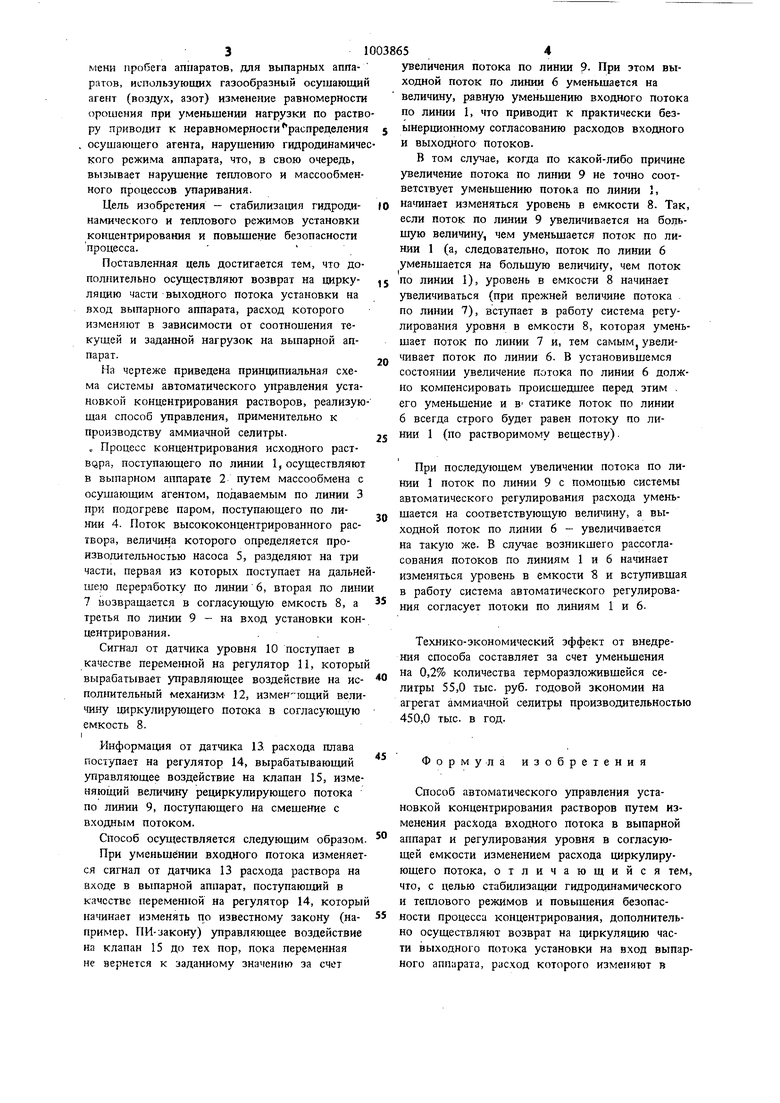

Изобретение относится к способам автоматического управления выпарными установками и может быть использовано в химической, нефтехимической, целлюлозно-бумажной и пищевой промышленностях, в частности для создания систем управления установками получения высококонцентрированных плавов минеральных удобрений, например аммиачной селитры.. Известен сгГособ автоматического управления выпарной установкой путем экстремального регулирования подачи теплоносителя и изменения кратности циркуляции раствора в зависи мости от перепада платности на входе и выхо де установки 1. Известе I также способ автоматического управления установкой концентрирования растворов в производстве аммиачной селитры путем изменения расхода входного потока, регулирования уровня в сог.пасующей емкости изменением расхода циркулирующего потоки и управления давлением греющего пара и средой выходного потока 2. Однако зтот способ управления не обеспечивает стабильности гидродинамического и теплового режимов в выпарном аппарате при изменении нагрузки по раствору на входе в аппарат. Это связано с тем, что при уменьшении нагрузки по упаривае.мому раствору происходит уменьшение толщины пленки и увеличение времени пребывания раствора при высокой температуре, что при переработке продуктов, склонных к терморазложению, может привести к возникновению авготермической . реакции. Вероятность зтого процесса достаточно велика и позтому в некоторых производствах (аммиачной селитры, в частности) предусмотрена остановка всего технологического процесса при уменьшении нагрузки до минимальной, утончение пленки, вызванное уменьшением нагрузки, приводит к ее разрыву в некоторых местах и, как следствие, инкрустации поверхности труб твердым продуктом, что приводит к снижению коэффициента теплопередачи, нарушению тепловок и гидродинамического режимов, резкому повышению вероятности терморазложения и уменьшению времени пробега аппаратов, для выпарных аппаратов, использующих газообразный осушающий агент (воздух, азот) изменение равномерности орошения при уменьшении нагрузки по раство ру приводит к неравномерностираспределения . осушающего агента, нарушению гидродинамиче кого режима аппарата, что, в свою очередь, вызывает нарушение теплового и массообменкого процессов упаривания. Цель изобретения - стабилизация гидродинамического и теплового режимов установки концентрирования и повышение безопасности процесса. Поставленная цель достигается тем, что дополнительно осуществляют возврат на циркуляцию части выходного потока установки на вход выпарного аппарата, расход которого изменяют в зависимости от соотношения текущей и зада1шой нагрузок на вьшарной аппарат. На чертеже приведена принципиальная схема системы автоматического управления установкой концентрирования растворов, реализую щая способ управления, применительно к производству аммиачной селитры. о Процесс концентрирования исходного растBQpa, поступающего по линии 1, осуществляют в выпарном аппарате 2 путем массообмена с осушающим агентом, подаваемым по линии 3 при подогреве паром, поступающего по линии 4. Поток высококонцентрированного раствора, величина которого определяется производительностью насоса 5, разделяют на три части, первая из которых поступает на дальне шею переработку по линии 6, вторая по лини 7 возвращается в согласующую емкость 8, а третья по линии 9 - на вход установки концентрирования. Сигнал от датчика уровня 10 поступает в качестве переме1шой на регулятор 11, которы вырабатывает управляющее воздействие на исполнительный механизм 12, изменяющий величину циркулирующего потока в согласующую емкость 8. Информация от датчика 13. расхода плава поступает на регулятор 14, вырабатывающий управляющее воздействие на клапан 15, изменяющий величину рециркуяирующего потока по линии 9, поступающего на смешение с входным потоком. Способ осуществляется следующим образом При уменьшении входного потока изменяется сигнал от датчика 13 расхода раствора на входе в выпарной аппарат, поступающий в качестве переменной на регулятор 14, который начинает изменять по известному закону (например, ПИ-закону) управляющее воздействие на клапан 15 до тех пор, пока переменная не вернется к заданному значению за счет увеличения потока по линии 9. При этом выходной поток по линии 6 уменьшается на величину, равную уменьшению входного потока по линии 1, что приводит к практически безынерцио1шому согласованию расходов входного и выходного потоков. В том случае, когда по какой-либо причине увеличение потока по линии 9 не точно соответствует уменьшению потока по линии 1, натанает изменяться уровень в емкости 8. Так, если поток по линии 9 увеличивается на большую величину, чем уменьшается поток по линии 1 (а, следовательно, поток по линии 6 уменьшается на большую вепкчкиу, чем поток по линии 1), уровень в емкости 8 начинает увеличиваться (при прежней величине потока по линии 7), вступает в работу система регулирования уровня в емкости 8, которая уменьшает поток по линии 7 и, тем самым увеличивает поток по линии 6. В установившемся состоянии увеличение потока по линии 6 должно компенсировать происшедшее перед этим . его уменьшение и В статике поток по линии 6 всегда строго будет равен потоку по линии 1 (по растворимому веществу). При последующем увеличении потока по линии 1 поток по линии 9 с помощью системы автоматического регулирования расхода уменьшается на соответствующую величину, а выходной поток по линии 6 - увеличивается на такую же. Б случае возникшего рассогласования потоков По линиям 1 и 6 начинает изменяться уровень в емкости S и вступившая в работу система автоматического регулирования согласует потоки по линиям 1 и 6. Технико-экономический эффект от внедрения способа составляет за счет уменьшения на 0,2% количества терморазложившейся селитры 55,0 тыс. руб. годовой экономии на агрегат аммиачной селитры производительностью 450,0 тыс. в год. Формула изобретения Способ автоматического управления установкой концентрирования растворов путем изменения расхода входного потока в вьшарной аппарат и регулирования уровня в согласующей емкости изменением расхода циркулирующего потока, отличающийся тем, что, с целью стабилизации гидродинамического и теплового режимов и повышения безопасности процесса концентрирования, дополнительно осуществляют возврат на циркуляцию части выходного потока установки на вход выпарного аппарата, расход которого изменяют в

51003865j

зависимости от соотношения текущей и задан-1. Авторское свидетельство СССР №340430,

ной нагрузок на выпарной аппарат.кл. В 01 D 1/22, 1970

, Источники информации,2. Олевский в М. Технология аммиачной

принятые во внимание при экспертизеселитры. М., Химия, 1979, с. 295.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управленияАбСОРбциОННыМ пРОцЕССОМ | 1979 |

|

SU822879A1 |

| Способ автоматического управленияХЕМОСОРбциОННыМ пРОцЕССОМ | 1979 |

|

SU822878A1 |

| Способ автоматического управления процессом пуска узла получения плава аммиачной селитры | 1987 |

|

SU1511249A1 |

| Способ автоматического управления производительностью смежных участков в микробиологической установке | 1980 |

|

SU885981A1 |

| Способ автоматического управления работой выпарной установки | 1972 |

|

SU446282A1 |

| Система автоматического регулирования выпарной установки | 1981 |

|

SU1013480A1 |

| СИСТЕМА КОНТРОЛЯ ЗАГРЯЗНЕНИЙ В СИСТЕМЕ ОЧИСТКИ ПАРООБРАЗУЮЩЕЙ ВОДЫ | 2011 |

|

RU2550196C2 |

| Способ автоматической защиты процесса выпаривания в производстве аммиачной селитры | 1974 |

|

SU514611A1 |

| Система автоматического регулирования выпарного аппарата | 1986 |

|

SU1386972A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2005 |

|

RU2363687C2 |

Авторы

Даты

1983-03-15—Публикация

1981-08-26—Подача