Изобретение относится к автомати- зации пусковых операций химико-технологических процессов, в частности процесса получения плава аммиачной селитры, и может быть использовано в промышленности по производству минеральных удобрений.

Пелью изобретения является сокращение длительности пуска и снижение энергозатрат,

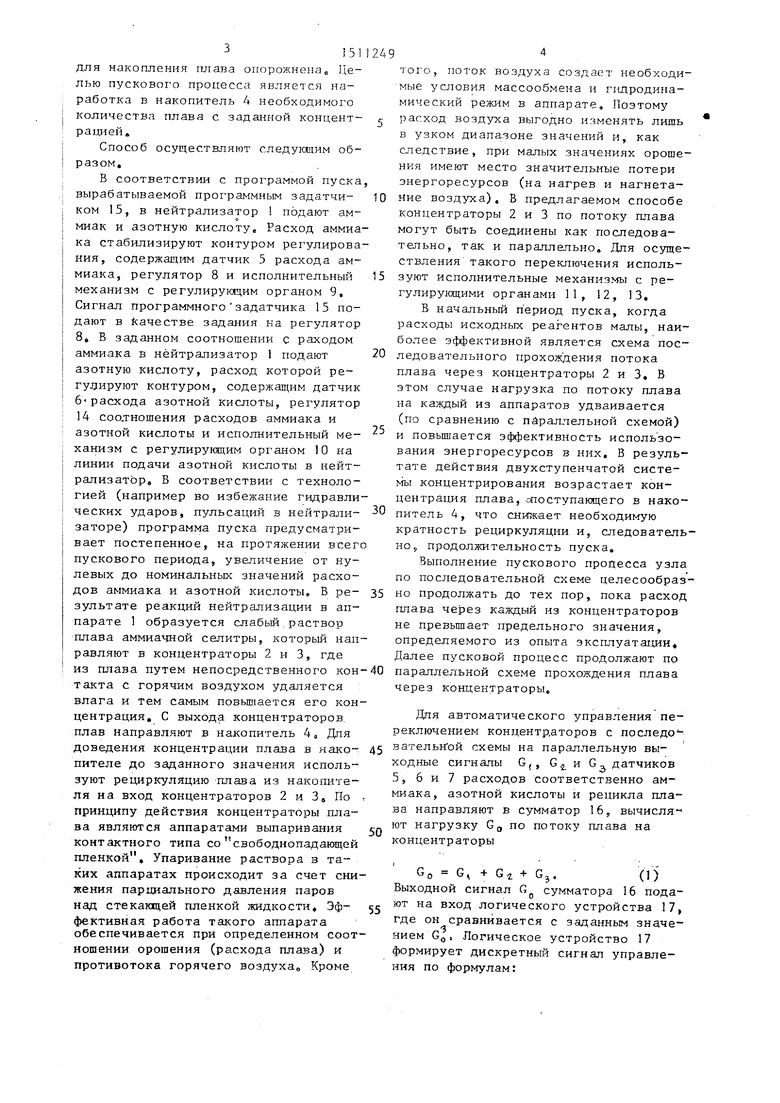

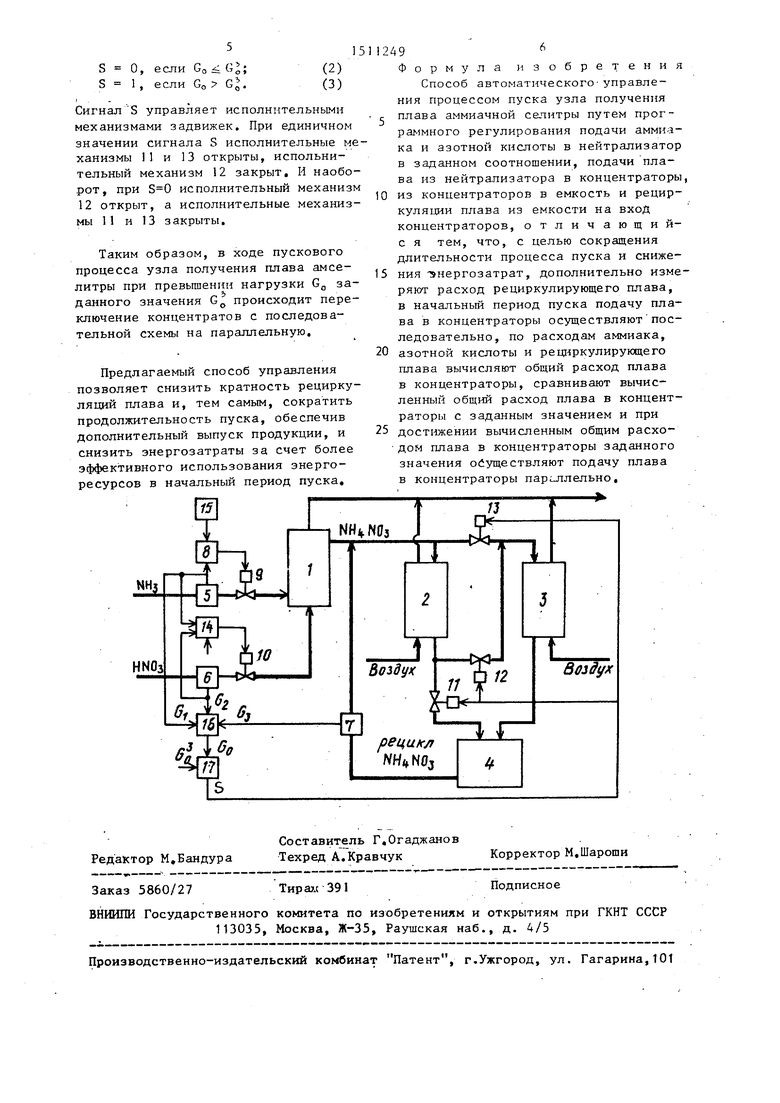

На чертеже представлена принципиальная схема автоматического управления процессом пуска узла получения плава амселитры, реализукщая предлагаемый спосо.б.

Схема включает нейтрализатор 1, концентраторы 2 и 3 плава, накопитель

4 плава, датчики j, 6 и 7 расхода соответственно аммиака, азотной кислоты и рецикла плава, регулятор 8 хода аммиака, исполнительные механизмы с регулирующими органами 9-13, регулятор 14 соотношения расходов аммиака и азотной кислоты, программный задатчик 15, сумматор 16, логическое устройство 17.

Сущность процесса пуска узла получения плава амселитры состоит в де его из нерабочего (предпускового) состояния на режим нормального функционирования данного узла. В предпусковом состоянии нейтрализатор 1 заполнен технической водой, нагретой до определенной температуры, а емкость 4

31511249

для накопления плава опорожнена Целью пускового процесса является наработка в накопитель 4 необходимого количества плава с заданной концент- с рацией.

Способ осуществляют следующим образом,

В соответствии с программой пуска, вырабатываемой программным задатчи- 10 ком 15, в нейтрализатор 1 подают аммиак и азотную кислоту. Расход аммиака стабилизируют контуром регулирования, содержащим датчик 5 расхода аммиака, регулятор 8 и исполнительный 15 механизм с регулирующим органом 9, Сигнал программного задатчика 15 подают в Качестве задания ка регулятор 8, В заданном соотношении с раходом аммиака в нейтрализатор 1 подают 20 азотную кислоту, расход которой ре гулируют контуром, содержащим датчик 6 расхода азотной кислоты, регулятор 14 соотношения расходов аммиака и

азотной кислоты и исполнительный ме- ханизм с регулирукнцим органом 10 на линии подачи азотной кислоты в нейт- рализатора В соответствии с техноло- гией (например во избежание гидравли„ U7П

ческих ударов, пульсации в нейтрали- заторе) программа пуска предусматривает постепенное, на протяжении всего пускового периода, увеличение от нулевых до номинальных значений расходов аммиака и азотной кислоты, В ре- 35 зультате реакций нейтрализации в аппарате 1 образуется елабьм.раствор плана аммиачной селитры, который направляют в концентраторы 2 и 3, где из плава путем непосредственного кон-40 такта с горячим воздухом удаляется влага и тем самым повьт ается его концентрация, С выхода концентраторов, плав направляют в накопитель 4 Для доведения концентрации плава в нако- 45 питала до заданного значения используют рециркуляцию плава из накопителя на вход концентраторов 2 и 3 По г принципу действия концентраторы плава являются аппаратами выпаривания 50 контактного типа со свободнопадающей пленкой. Упаривание раствора в таких аппаратах происходит за счет снижения парциального давления паров над стекающей пленкой жидкости. Эф- §5 фективная работа такого аппарата обеспечивается при определенном соотношении орошения (расхода плава) и противотока горячего воздухав Кроме

того, поток воздуха создает необходимые условия массообмена и гидродинамический режим в аппарате. Поэтому расход воздуха выгодно изменять лишь в узком диапазоне значений и, как следствие, при малых значениях орошения имеют место значительные потери энергоресурсов (на нагрев и нагнетание воздуха), В предлагаемом способе концентраторы 2 и 3 по потоку плава могут быть соединены как последовательно, так и параллельно. Для осуществления такого переключения используют исполнительные механизмы с ре- гулиругацими органами 11, 12, 13,

В начальный период пуска, когда расходы исходных реагентов малы, наиболее эффективной является схема последовательного прохождения потока плава через концентраторы 2 и 3, В этом случае нагрузка по потоку плава на каждый из аппаратов удваивается (по сравнению с параллельной схемой) и повьш1ается эффективность использования энергоресурсов в них, В результате действия двухступенчатой систе- №1 концентрирования возрастает концентрация плава, -злоступающего в накопитель 4, что снижает необходимую кратность рециркуляции и, следовательно,, продолжительность пуска.

Выполнение пускового процесса узла по последовательной схеме целесообразно продолжать до тех пор, пока расход плава через каждый из концентраторов не превьшает предельного значения, определяемого из опыта эксплуатации Далее пусковой процесс продолжают по параллельной схеме прохождения плава через концентраторы.

Для автоматического управления переключением концентраторов с последо - вательЦой схемы на параллельную выходные сигналы G,, G и G . датчиков 5, 6 и 7 расходов соответственно аммиака, азотной кислоты и рецикла плава направляют в сумматор 16, вычисля- ют нагрузку GO по потоку плава на концентраторы

GO G, + Gi + G,.(1)

Выходной сигнал G сумматора 16 подают на вход логического устройства 17,

где он сравнивается с заданным значе- нием G(,, Логическое устройство 17 формирует дискретный сигнал управления по формулам;

S о, если GO i S 1 , если GO G.

(2) (3)

Сигнал S управляет исполнительными механизмами задвижек. При единичном значении сигнала S исполнительные механизмы 11 и 13 открыты, испольни- тельный механизм 12 закрыт, И наоборот, при исполнительный механизм 12 открыт, а исполнительные механизмы 11 и 13 закрыты.

Таким образом, в ходе пускового процесса узла получения плава амсе- литры при превышении нагрузки Gg заданного значения G, происходит переключение концентратов с последовательной схемы на параллельную.

Предлагаемый способ управления позволяет снизить кратность рециркуляции плава и, тем самым, сократить продолжительность пуска, обеспечив дополнительный выпуск продукции, и снизить энергозатраты за счет более эффективного использования энергоресурсов в начальный период пуска.

10

15

20

25

49

Формула изобретения

Способ автоматического-управления процессом пуска узла получения плава аммиачной селитры путем программного регулирования подачи аммиака и азотной кислоты в нейтрализатор в заданном соотношении, подачи плава из нейтрализатора в концентраторы, из концентраторов в емкость и рециркуляции плава из емкости на вход концентраторов, отличающи й- с я тем, что, с целью сокращения длительности процесса пуска и снижения лнергозатрат, дополнительно измеряют расход рециркулирующего плава, в начальный период пуска подачу плава в концентраторы осуществляют последовательно, по расходам аммиака, азотной кислоты и рециркулирующего плава вычисляют общий расход плава в концентраторы, сравнивают вычисленный общий расход плава в концентраторы с заданным значением и при достижении вычисленным общим расходом плава в концентраторы заданного значения осуществляют подачу плава в концентраторы параллельно,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 1990 |

|

RU2049725C1 |

| Устройство для автоматического управления процессом нейтрализации в производстве аммиачной селитры | 1985 |

|

SU1244137A1 |

| Способ автоматического регулирования процесса нейтрализации в производстве аммиачной селитры | 1980 |

|

SU956426A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| Способ производства нитрата аммония | 1935 |

|

SU44241A1 |

| Устройство для автоматического управления процессом нейтрализации | 1978 |

|

SU716976A1 |

| Устройство для автоматического управления процессом нейтрализации | 1986 |

|

SU1439078A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 1996 |

|

RU2096394C1 |

| Способ получения гранулированного комплексного удобрения | 1975 |

|

SU596564A1 |

Изобретение относится к автоматизации пусковых операций химико-технологических процессов, может быть использовано в промышленности по производству минеральных удобрений и позволяет сократить длительность пуска и снизить энергоресурсы. В начальный период пуска, когда расходы исходных реагентов в нейтрализатор малы, концентраторы включают в схему последовательно по потоку плава. В результате повышается эффективность использования энергоресурсов в них и благодаря двухступенчатому концентрированию раствора плава снижается кратность циркуляции. Работа концентраторов по последовательной схеме продолжается пока измеряемая нагрузка на них по потоку плава меньше предельного значения. По достижении предельного значения нагрузки концентраторы переключают на параллельную работу.

Редактор М,Бандура

Составитель Г.Огаджанов Техред А.Кравчук

Заказ 5860/27

Тиралс 391

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, , Раушская наб., д. 4/5

Корректор М,Шароши

Подписное

| 1972 |

|

SU412594A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-09-30—Публикация

1987-12-10—Подача