(5) ФОРСУНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка | 1988 |

|

SU1634325A1 |

| ФОРСУНКА | 1994 |

|

RU2102158C1 |

| Пневматическая форсунка | 1989 |

|

SU1729610A1 |

| Форсунка для распыливания жидких сред | 1987 |

|

SU1521504A1 |

| ФОРСУНКА | 1983 |

|

SU1189178A1 |

| Форсунка | 1986 |

|

SU1322005A1 |

| ФОРСУНКА | 1989 |

|

SU1635672A1 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

| Центробежно-струйная форсунка | 1978 |

|

SU876180A1 |

| СПОСОБ СЖИГАНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ ТОПЛИВ | 2001 |

|

RU2210027C2 |

1

Изобретение относится к оборудованию для диспергирования жидкостей и суспензий - к механическим форсункам и может быть использовано в различных областях промышленности, например, в химической, металлургической и др.

Известна форсунка для распыливания жидких сред, содержащая корпус с сопловым каналом и закрепленный в корпусе лопастный завихритель с центральным каналом для прямого потока l Однако известная форсунка характеризуется значительным гидравлическим сопротивлением и перерасходом энергии на диспергирование, отсутствием возможности изменения и регулирования степени диспергирования, конфигурации и размера факела распыла в процессе эксплуатации; отсутствием возможности регулирования равномерного распределения нагрузки на форсунки при установке и эксплуатации

их на общих коллекторах массотеплообменны) и абсорбционных аппаратов, | возможностью забивки и быстрым износом лопастей при работе на средах со взвешенными частицами (суспензиями).

Цель изобретения - оптимизация режима распыливания жидкой среды при изменении технологических параметров в процессе тепломассообмена и газо-. очистки путем регулирования гидравлического сопротивления.

Поставленная цель достигается тем, что в форсунке для распыливания жидких сред, содержащей корпус с сопловым каналом и закрепленный в корпусе лопастный завихритель с центральным каналом для прямого потока, ка)№дая лопасть завихрителя закреплена в корпусе посредством поворотного штока, имеющего фиксатор его положения.

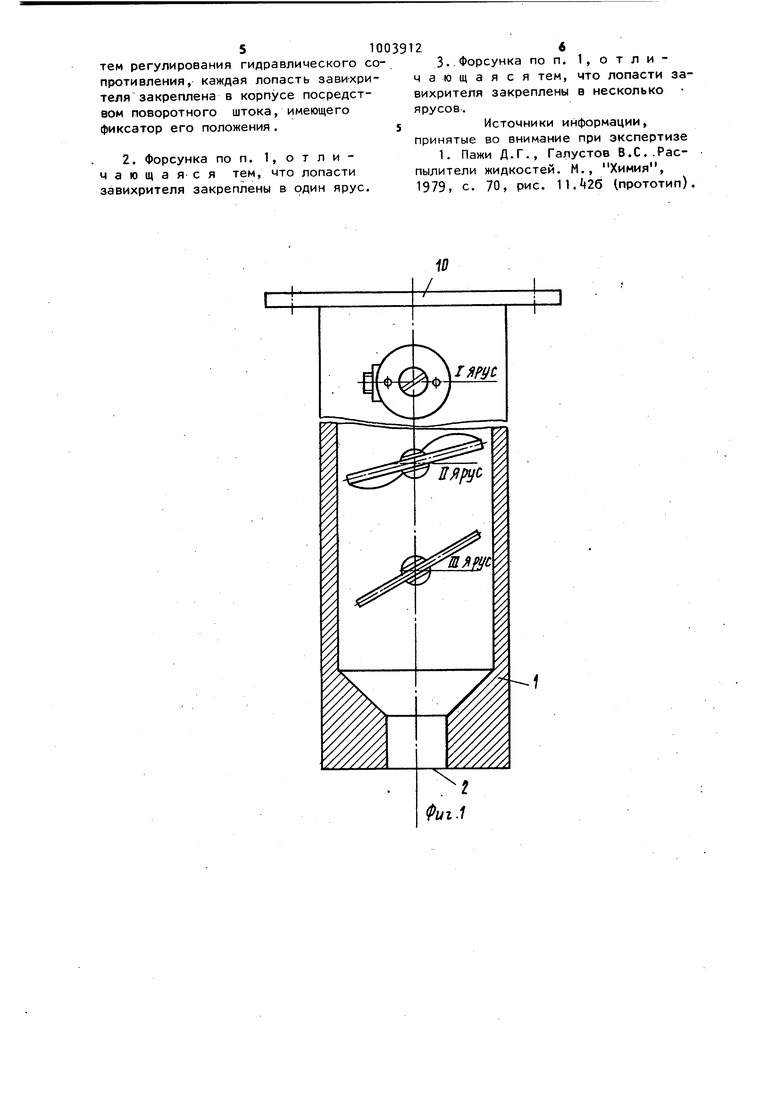

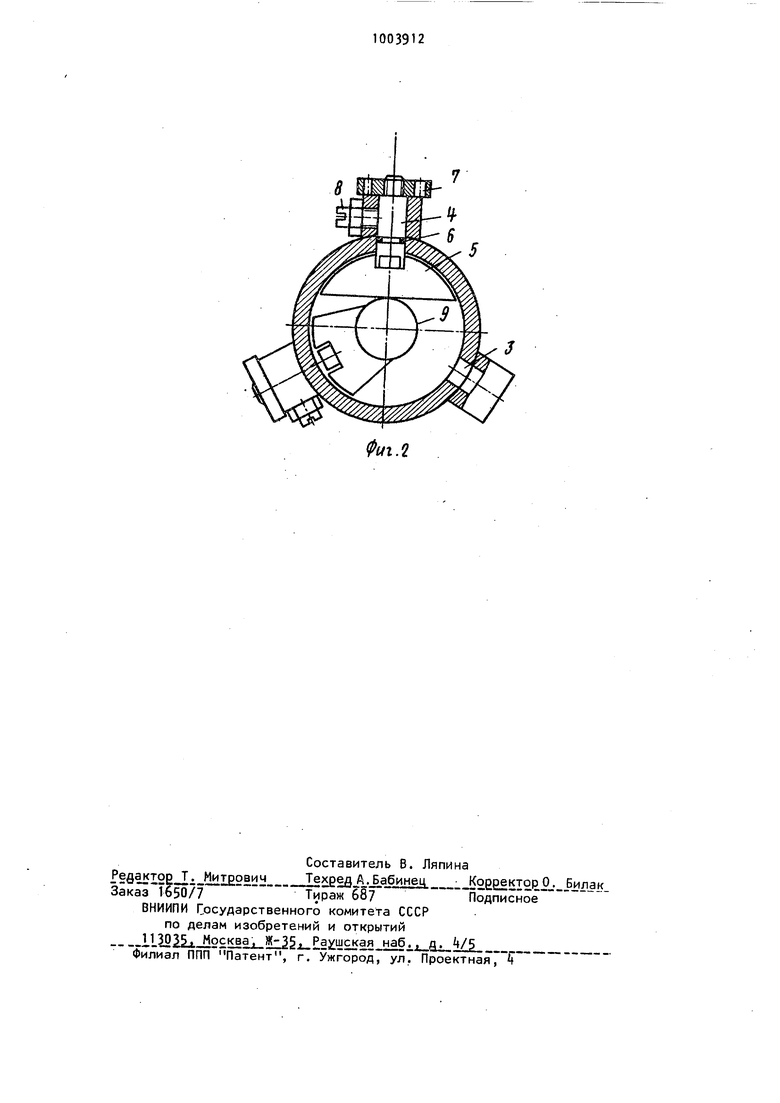

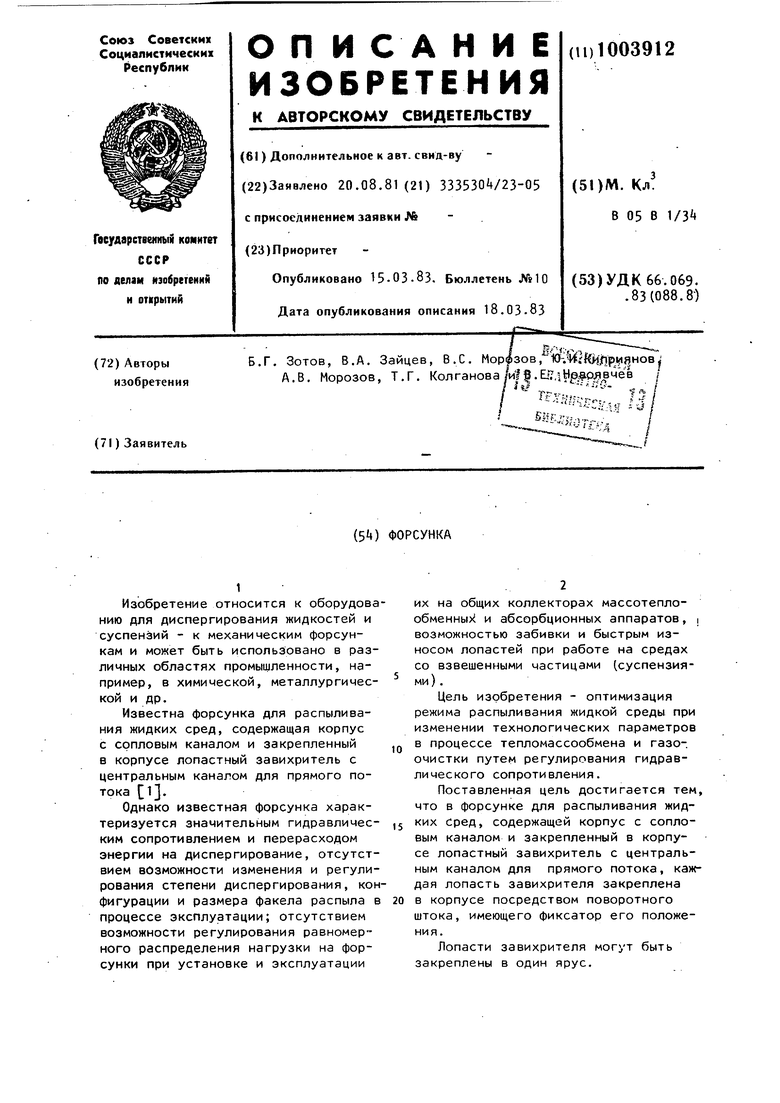

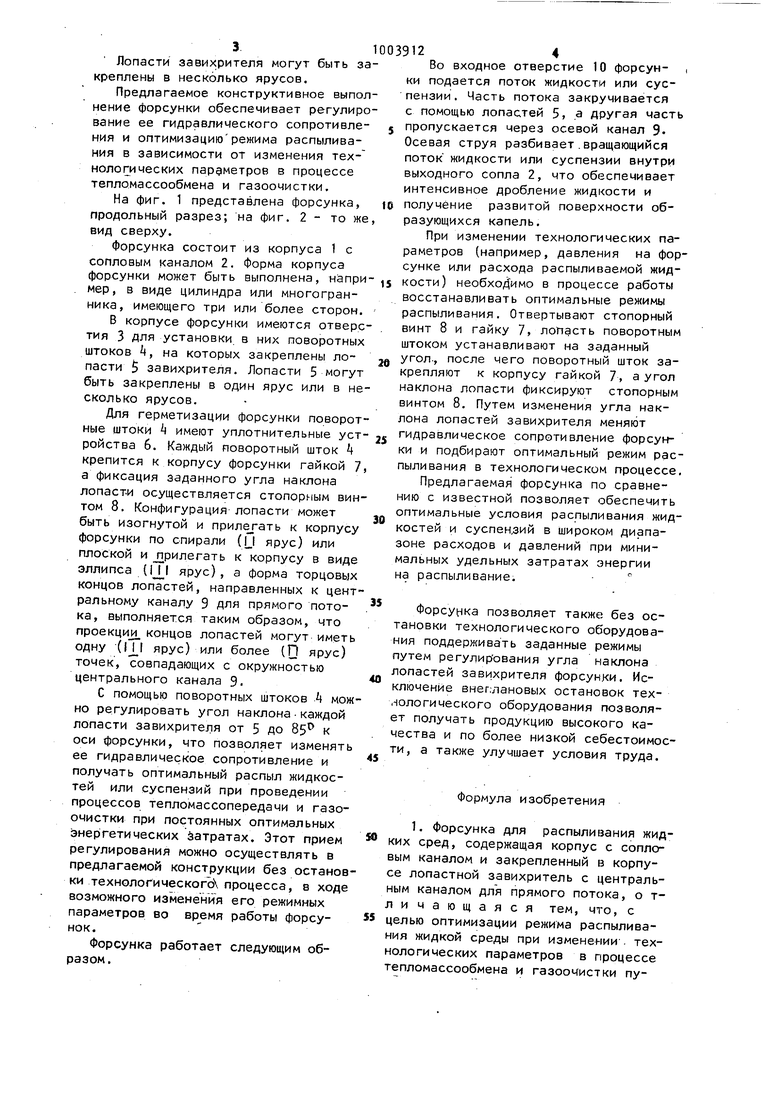

Лопасти завихрителя могут быть закреплены в один ярус. креплены в несколько ярусов. Предлагаемое конструктивное выпол нение форсунки обеспечивает регулиро вание ее гидравлического сопротивления и оптимизациюрежима распыливания в зависимости от изменения технологических параметров в процессе тепломассообмена и газоочистки. На фиг. 1 представлена форсунка, на фиг. 2 - то же продольный разрез; вид сверху. Форсунка состоит из корпуса 1 с сопловым каналом 2. Форма корпуса форсунки может быть выполнена, напри мер, в виде цилиндра или многогранника, имеющего три или более сторон. В корпусе форсунки имеются отверстия 3 для установки, в них поворотных штоков k, на которых закреплены лопасти 5 завихрителя. Лопасти 5 могут быть закреплены в один ярус или в несколько ярусов. Для герметизации форсунки поворотные щтоки k имеют уплотнительные устройства 6. Каждый поворотный шток 4

крепится к корпусу форсунки гайкой 7 а фиксация заданного угла наклона лопасти осуществляется стопорным винтом 8. Конфигурация лопасти может быть изогнутой и приле гать к корпусу форсунки по спирали (М ярус) или плоской и прилегать к корпусу в виде эллипса ( ярус), а форма торцовых концов лопастей, направленных к центральному каналу 9 для прямого потока, выполняется таким образом, что проекци и концов лопастей могут иметь одну ( ярус) или более {П ярус) точек, совпадающих с окружностью центрального канала 9.

С помощью поворотных штоков М можно регулировать угол наклонакаждой лопасти завихрителя от 5 до 85 к оси форсунки, что позволяет изменять ее гидравлическое сопротивление и получать оптимальный распыл жидкостей или суспензий при проведении процессов тепломассопередачи и газоочистки при постоянных оптимальных ;энергетических Затратах. Этот прием регулирования можно осуществлять в предлагаемой конструкции без остановки технологическогоХ процесса, в ходе возможного изменения его режимных параметров во время работы форсунок.

Форсунка работает следующим образом.

пыливания в технологическом процессе.

Предлагаемая форсунка по сравнению с известной позволяет обеспечить оптимальные условия распыливания жидкостей и суспензий в широком диапазоне расходов и давлений при минимальных удельных затратах энергии на распыливание.

Форсу нка позволяет также без остановки технологического оборудования поддерживать заданные режимы путем регулирования угла наклона лопастей завихрителя форсунки. Исключение внег;лановых остановок технологического оборудования позволяет получать продукцию высокого качества и по более низкой себестоимости, а также улучшает условия труда.

Формула изобретения

Фиг.2

Авторы

Даты

1983-03-15—Публикация

1981-08-20—Подача