(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛОТОЙ ФАКТУРОЙ ИЗ КАМНЯ Изобретение относится к камнеобрабатывающей промышленности, в частности может быть использовано при изготовлении, цокольных колотой фактурой лицевой поверхности для облицовки общественных зданий и при изготовлении бортового камня. Известен способ изготовления изделий с колотой фактурой из камня, включающий предварительную распиловку заготовки с оставлением недопила и последующее ее раскалывание 1. К недостаткам этого способа относится сравнительно невысокое качество получаемых изделий из-за частых случаев отклонения линии раскола от заданного направления на тыльной стороне заготовки, -удаленной от пропила. Наиболее близким к предлагаемому является способ изготовления изделий с колотой фактурой из камня, включающий выполнение попарных пропилов с противоположных сторон заготовки и последующее раскалывание 2. К недостаткам данного способа относится то, что раскалывание заготовки проводят с помощью колочных ножей, что требует больших раскалывающих нагрузок, и в результате чего значительная часть материала заготовки выкрашивается, имеет место развитие трещин вглубь материала. Кроме, того, данный способ не обеспечивает достаточно высокой производительности труда. Цель изобретения - уменьщение энергоемкости и повышение производительности труда. Поставленная цель достигается тем, что согласно способу изготовления изделий с колотой фактурой из камня, включающему выполение попарных пропилов с противоположных сторон заготовки и последующее раскалывание, дополнительно выполняют попарные пропилы с двух других сторон заготовки и перед раскалыванием осуществляют пульсирующую ударную обработку камня между двумя противоположными пропилами с частотой 40-50 ударов в секунду и энергией единичных ударов 0,2-0,4 кгс-м при плотности 1200-1500 ударов на 1 м, причем раскалывание производят при статическом нагружении.

Согласно предлагаемому способу выполняют сравнительно неглубокие пропилы (глубина 10-15 мм), в результате чего уменьшается число случаев скалывания камня у кромок, создается возможность повысить отношение наибольшей стороны получаемого изделия к его толщине, т. е. повышается производительность труда.

Пульсирующую ударную обработку камня осуществляют по дну пропилов с помощью серийного электрического отбойного молотка ИЭ-4206 (С-1015) или с помощью другого, пригодного для этой цели устройства с долотообразным притупленным рабочим элементом.

В процессе пульсирующей ударной обработки камня по приведенному режиму в намечаемом направлении раскола происходит внутреннее развитие естественных микро трещин материала, т. е. естественная прочность материала в зоне направления раскола падает.

При пульсирующей ударной . обработке камня с частотой менее 40 ударов в секунду энергией единичных ударов менее 0,2 кгс-м и при плотности менее 1200 ударов на I м не происходит достаточного внутреннего развития естественных микротрещин в зоне намечаемого направления раскола. При плотности ударов свыще 1500 ударов на 1 м происходит переизмельчение материала на дне пропилов, что. ухудшает формирование напряжений в направлении раскола и приводит к неупорядоченному развитию трещин. Удары с энергией свыще 0,4 кгс-м вызывают развитие трещин в глубину материала получаемых изделий, в результате чего снижается естественная прочность материала. Применени-е частоты свыще 50 ударов нецелесообразно, так как не приводит к дальнейшему повыщению каких-либо показателей.

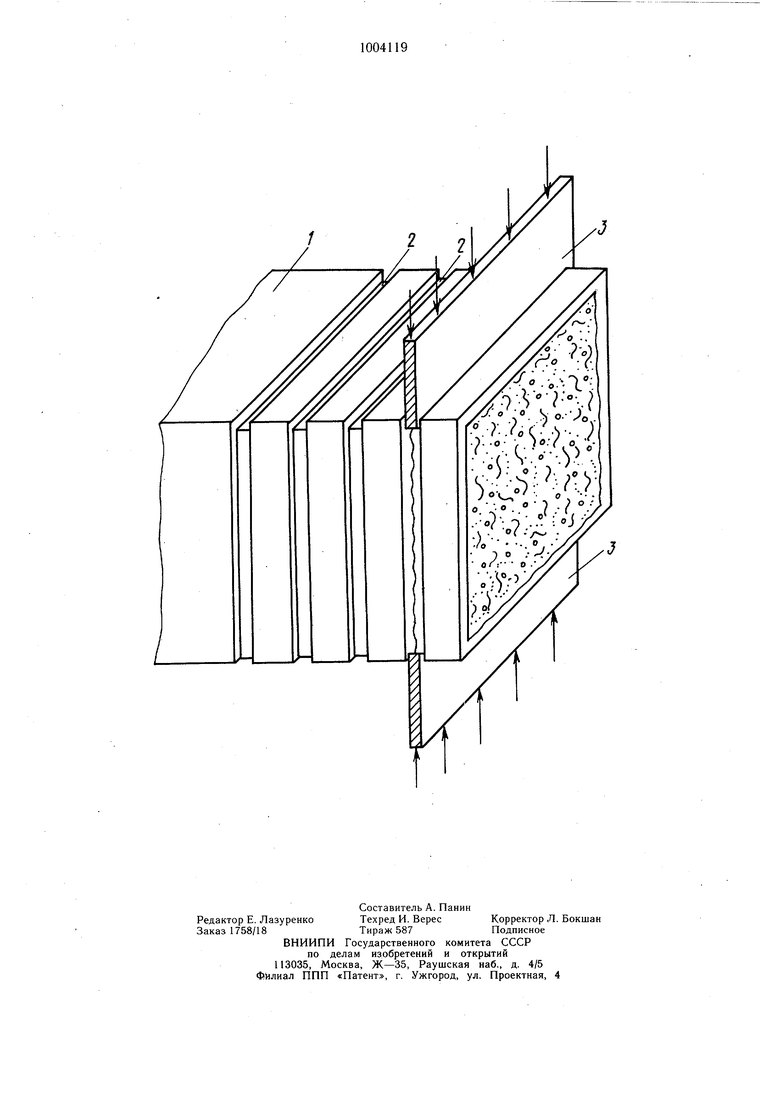

Раскалывание заготовки осуществляют с помощью пластинчатых раскалывателей, которые вставляют в пропилы двух противоположных сторон заготовки после пульсирующей обработки камня.

Пластинчатый раскалыватель представляет собой жесткий щтамп в виде удлиненной полосы, соизмеримой с размерами и формой пропилов в заготовке, выполненный из закаленной легированной стали или твердосплавного материала, и имеет тупое или плоское основание рабочей поверхности при оптимальном отношении ширины основания к высоте (при большем отношении возможны деформация или пломка раскалывателя).

При наложении статического нагружения на вставленные в пропилы двух противоположных сторон заготовки пластинчатые раскалыватели в хрупком материале раскалываемой заготовки под тупым или плоским основанием раскалывателя формируется ядро разрушения, представляющее собой разрущенный материал, находящийся в объемном напряженном состоянии. Во время действия статического усилия на пластинчатые раскалыватели в материале заготовки в направлении, перпендикулярном поверхности раскола, возникают силы растяжения, и материал, ослабленный в намечаемом направлении раскола пульсирующей ударной обработкой, раскалывается.

На чертеже изображена заготовка 1 с пропилами 2 и вставленными в них пластинчатыми раскалывателями 3 (стрелками показано направление статического усилия на пластинчатые раскалыватели).

Пример 1. На сторонах заготовки из жежелевского гранита, имеющей размеры торт цового сечения 0,2 X 0,3 м, по периметру намечаемой поверхности раскола (параллельно торцу) с помощью алмазной дисковой пиль выполняют пропилы глубиной 10 мм и шириной 6 мм. Расстояние между соседними пропилами заготовки 0,075 м. По дну выполненных пропилов с помощью электрического отбойного .молотка ИЭ-4206 (С-1015), снабженного долотообразным притупленным рабочим элементом, осуществляют пульсирующую ударную обработку заготовки с частотой 50 ударов в секунду и энергией единичных ударов 0,4 кгс-м при плотности- 1500 ударов на 1 м длины пропилов, после чего в пропилы двух противоположных сторон заготовки, имеющие длину 0,3 м, вставляют пластинчатые полосовые раскалыватели из закаленной легированной стали, имеющие длину 0,35 м, ширину плоского основания рабочей поверхности 5 мм и высоту 50 мм. К раскалывателя м с помощью механического пресса прикладывают статическое усилие до раскалывания заготойки. В результате раскалывания от заготовки отделяется плита, имеющая размеры 0,2 X 0,3 X 0,075 м.

Пример 2. Поступают согласно примуру 1 с тем отличием, что берут заготовку из песчаного бетона, имеющего состав, мае. ч.: Портландцемент М-5005,50

Песок кварцевый природный16,50

Вода1,85

Размеры торцового сечения заготовки 0,4 X 0,6 м, расстояние между соседними пропилами 0,15 м, глубина пропилов 15 мм и ширина пропилов 8 мм. Пульсирующую ударную обработку заготовки осуществляют с частотой 40 ударов в секунду и энергией единичных ударов 0,3 кгс-м при плотности 1200 ударов на 1 м длины пропилов.Пластинчатые полосовые раскалыватели берут длиной 0,65 м при ширине плоского основания рабочей поверхности 6 мм и вставляют в пропилы заготовки, имею(цие длину 0,6 м.

В результате раскалывания от заготовки отделяется плита, имеюшая размеры 0,4Х X 0,6 X 0,15 м.

Пример 3. Поступают согласно примеру 1 с тем отличием, что берут заготовку из отделочного бетона на мраморной крошке, имеющего состав, мае. ч.:

Портландцемент М-500 12,0

Мраморная крошка

окатанная разная

фракции 15-30мм8,5

Мраморная крошка

Коелга фракции

1-10мм21,5

Карбонатный песок

фракции 0,1-2мм4,4

Вода5,0

Размеры торцового сечения заготовки 0,2 X 0,3 м, расстояние между соседними пропилами 0,09 м.

Пульсирующую ударную обработку заготовки осуществляют с частотой 40 ударов в секунду и энергией единичных ударов 0,2кгс-м при плотности 1300 ударов на 1 м длины пропилов.

. В результате раскалывания от заготовки отделяется плита, имеющая размеры 0,2 X X 0,3 X 0,09 м.

Пример 4. Поступают согласно примеру 1 с тем отличием, что берут заготовку из плотного травертина. Размеры торцового сечения заготовки 0,2 X 0,4 м, расстояние между соседними пропилами 0,075 м.

Пульсирующую ударную обработку заготовки осуществляют с частотой 45 ударов в секунду и энергией единичных ударов 0,35 кгс м при плотности 1400 ударов на I м 5 длины пропилов. Пластинчатые полосовые раскалыватели берут длиной 0,45 м и вставляют в пропилы заготовки, имеющие дли ну 0,4 м.

В результате раскалывания от за готов ки отделяется плита, имеющая размеры 0,2 X 0,4 X 0,075 м.

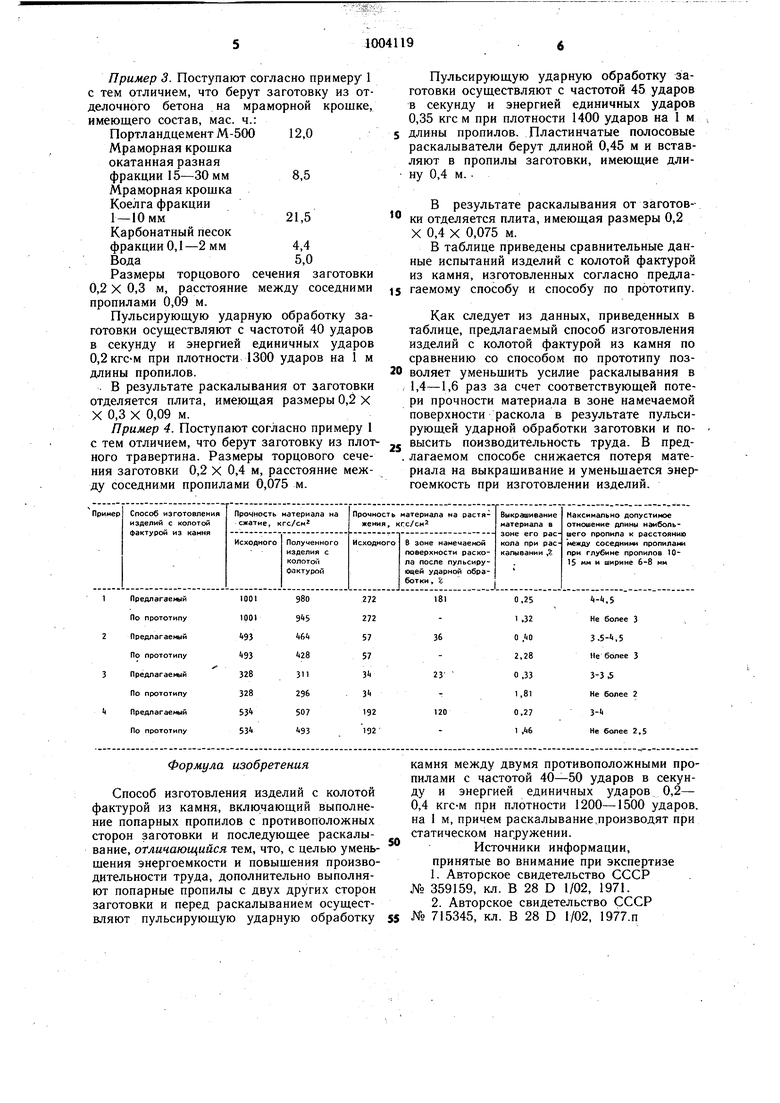

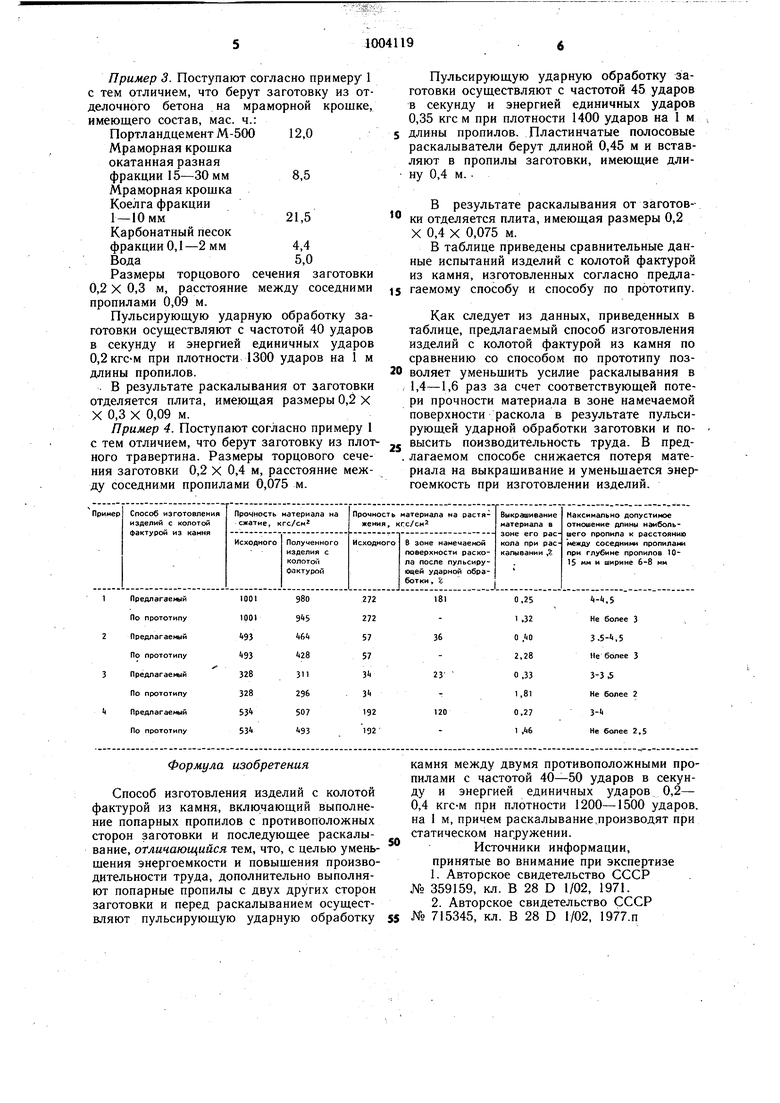

В таблице приведены сравнительные данные испытаний изделий с колотой фактурой из камня, изготовленных согласно предла15 гаемому способу и способу по прототипу.

Как следует из данных, приведенных в таблице, предлагаемый способ изготовления изделий с колотой фактурой из камня по сравнению со способом по прототипу поз20 воляет уменьшить усилие раскалывания в , 1,4-1,6 раз за счет соответствующей потери прочности материала в зоне намечаемой поверхности раскола в результате пульсирующей ударной обработки заготовки и по2J высить поизводительность труда. В пред. лагаемом способе снижается потеря материала на выкрашивание и уменьшается энергоемкость при изготовлении изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий с колотой фактурой из каменного материала | 1984 |

|

SU1172733A1 |

| Рабочий орган станка для раскалывания камня | 1986 |

|

SU1391904A1 |

| Способ изготовления бортового камня | 1977 |

|

SU715345A1 |

| МАШИНА ДЛЯ РАСКОЛА КАМНЯ | 1991 |

|

RU2014452C1 |

| Способ и прибор для раскалывания камней | 1933 |

|

SU36268A1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ И СТАЛЬНОЙ КОМПОНЕНТ | 2016 |

|

RU2682366C1 |

| ОБЛИЦОВОЧНАЯ ПАНЕЛЬ ДЛЯ ПОРТАЛА ЭЛЕКТРОКАМИНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2443571C1 |

| Полимерная композиция на основе полипропилена (варианты), способ ее получения (варианты), ее применение и изделия, ее содержащие | 2022 |

|

RU2815419C2 |

| Сборный абразивный инструмент | 1981 |

|

SU1000259A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГОРНЫХ ПОРОД В ВОДОНАСЫЩЕННОМ СОСТОЯНИИ | 2018 |

|

RU2676046C1 |

Формула изобретения

Способ изготовления изделий с колотой фактурой из камня, включающий выполнение попарных пропилов с противоположных сторон заготовки и последующее раскалывание, отличающийся тем, что, с целью уменьшения энергоемкости и повышения производительности труда, дополнительно выполняют попарные пропилы с двух других сторон заготовки и перед раскалыванием осуществляют пульсирующую ударную обработку

камня между двумя противоположными пропилами с частотой ударов в секунду и энергией единичных ударов 0,2- 0,4 кгс-м при плотности 1200-1500 ударов, на 1 м, причем раскалывание .производят при статическом наг.ружении.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-03-15—Публикация

1981-05-29—Подача