tc

со со

Изобретение относится к камнеобрабатывающей промышленности, и в частности, может быть использовано при изготовлении плит с колотой фактурой лицевой поверхности для облицовки зданий и сооружений.

Цель изобретения - уменьшение энергоемкости процесса, повышение качества изделий и производительности труда.

Пример 1. На противоположных сторонах бетонной заготовки сечением 0,2 х 0,4 м вдавливают сферические концентраторы в виде шариков, шаг между которыми равен 3,0 R (30 мм) и создают углубления радиусом 10 мм. Прочность заготовки на сжатие 30 МПа. Напряжение в заготовке при вдавливании изменяют от 9,0 до 24,0 МПа (от 30 до 80% от прочности заготовки на сжатие) . Раскалывание проводят коническим концентратором, прикладывая нагрузку к перемычкам между углублениями. Усилие создают при помощи гидропроцесса, изменяя нагрузку от 1280 до 840 кг. Выход годных плит толш,иной 30 ± 5 мм от числа расколов равен 96%.

Пример 2. На противоположных сторонах бетонной заготовки (прочность на сжатие 50 МПа) сечением 0,4x0,6 м вдавливают сферические концентраторы в виде шариков, диаметр которых изменяют от 3 до 20 мм. Расстояние между соседними шариками в ряду 3,3R-5R, при этом диаметр отпечатка от одного шарика 3-14 мм, а толшина перемычки между углублениями 7-36 мм. Напряжение в бетоне при вдавливани и шариков до образования углублений 25 МПа. Раскалывание проводят коническим концентратором, прикладывая нагрузку к перемычкам между углублениями. Усилие создают при помоши гидропресса, изменяя нагрузку от 950 до 4300 кг. Выход годных плит толщиной 40±15 мм от числа расколов равен 96%.

Пример 3. На противоположных сторонах бетонной заготовки (прочность на сжатие

60 МпА) сечением 0,4x0,6 м вдавливают сферические концентраторы в виде металлических шариков радиусом 10 мм с шагом 3R(30 мм). Напряжение в бетоне при вдавливании шариков до образования углублений 48 МПа. Вдавливание проводят с периодичностью 5 с. Количество вдавливаний изменяют от I до 3 раз, а длительность каждого вдавливания 3-10 с. Получают окончательный диаметр отпечатка 12-

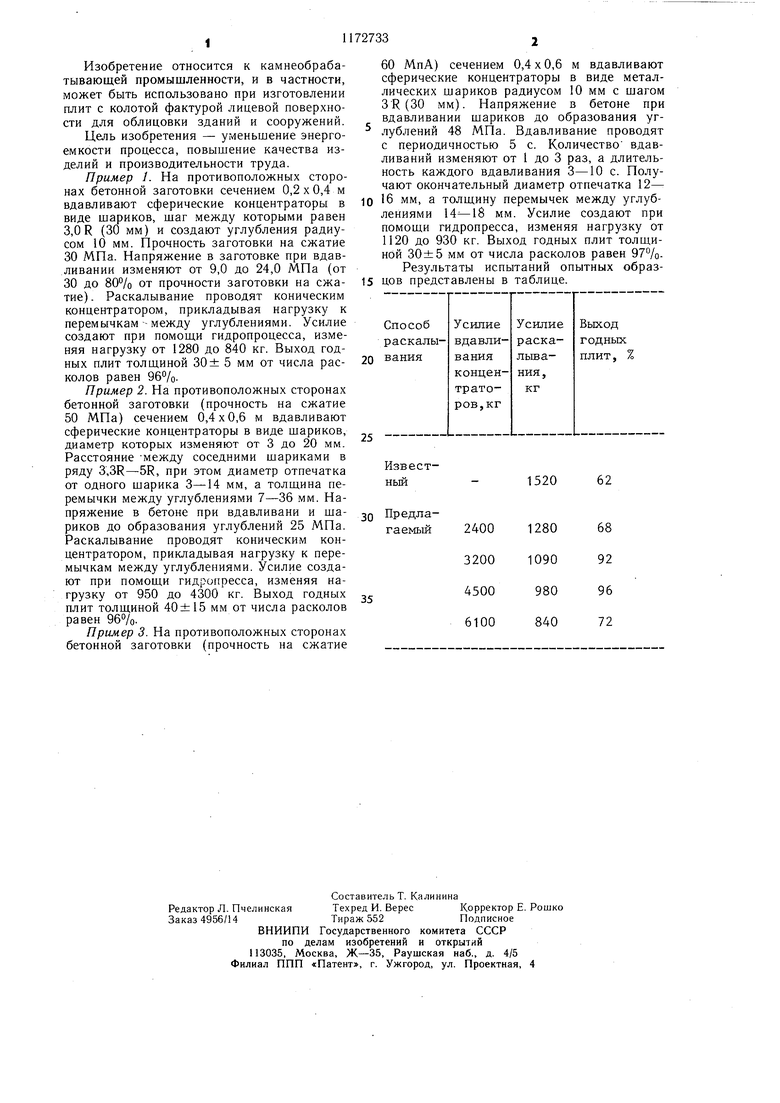

16 мм, а толщину перемычек между углублениями мм. Усилие создают при помоши гидропресса, изменяя нагрузку от 1120 до 930 кг. Выход годных плит толщиной 30±5 мм от числа расколов равен 97%. Результаты испытаний опытных образцов представлены в таблице.

Извест62

1520 ньш

0 Предла68 92 96

2400

1280 гаемый 3200

1090 4500

980 6100

840

72

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий с колотой фактурой из камня | 1981 |

|

SU1004119A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГОРНЫХ ПОРОД В ВОДОНАСЫЩЕННОМ СОСТОЯНИИ | 2018 |

|

RU2676046C1 |

| СПОСОБ РАСКАЛЫВАНИЯ КАМЕННЫХ МАТЕРИАЛОВ НЕВЗРЫВЧАТЫМИ РАЗРУШАЮЩИМИ СОСТАВАМИ | 1997 |

|

RU2141563C1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ И СТАЛЬНОЙ КОМПОНЕНТ | 2016 |

|

RU2682366C1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ И ПАРАМЕТРОВ ПРОЧНОСТИ МАТЕРИАЛЬНОЙ СРЕДЫ | 2016 |

|

RU2615517C1 |

| Способ определения прочности бетона при раскалывании | 2017 |

|

RU2679646C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА ГОРНЫХ ПОРОД | 2010 |

|

RU2447284C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ВЯЖУЩЕГО С ТЕПЛОИЗОЛИРУЮЩИМ СЛОЕМ ИЗ МИНЕРАЛОВАТНОЙ ТЕПЛОИЗОЛЯЦИИ ДЛЯ СТРОИТЕЛЬСТВА ЗДАНИЙ И СООРУЖЕНИЙ | 2015 |

|

RU2602563C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1998 |

|

RU2137591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ВЯЖУЩЕГО С ТЕПЛОИЗОЛИРУЮЩИМ СЛОЕМ ИЗ МИНЕРАЛОВАТНОЙ ТЕПЛОИЗОЛЯЦИИ ДЛЯ СТРОИТЕЛЬСТВА ЗДАНИЙ И СООРУЖЕНИЙ | 2016 |

|

RU2639218C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛОТОЙ ФАКТУРОЙ ИЗ КАМЕННОГО МАТЕРИАЛА, включающий образование в плоскости раскола заготовки углублений и раскалывание заготовки путем приложения статической нагрузки, отличающийся тем, что, с целью уменьшения энергоемкости процесса, повышения качества изделий и производительности труда, углубления создают путем вдавливания с противоположных сторон заготовки сферических тел радиусом R равным 5,0-15,0 мм с шагом равным

| Берлин Ю | |||

| Я | |||

| Обработка строительного декоративного камня | |||

| - Л., Стройиздат, 1979, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1985-08-15—Публикация

1984-06-08—Подача