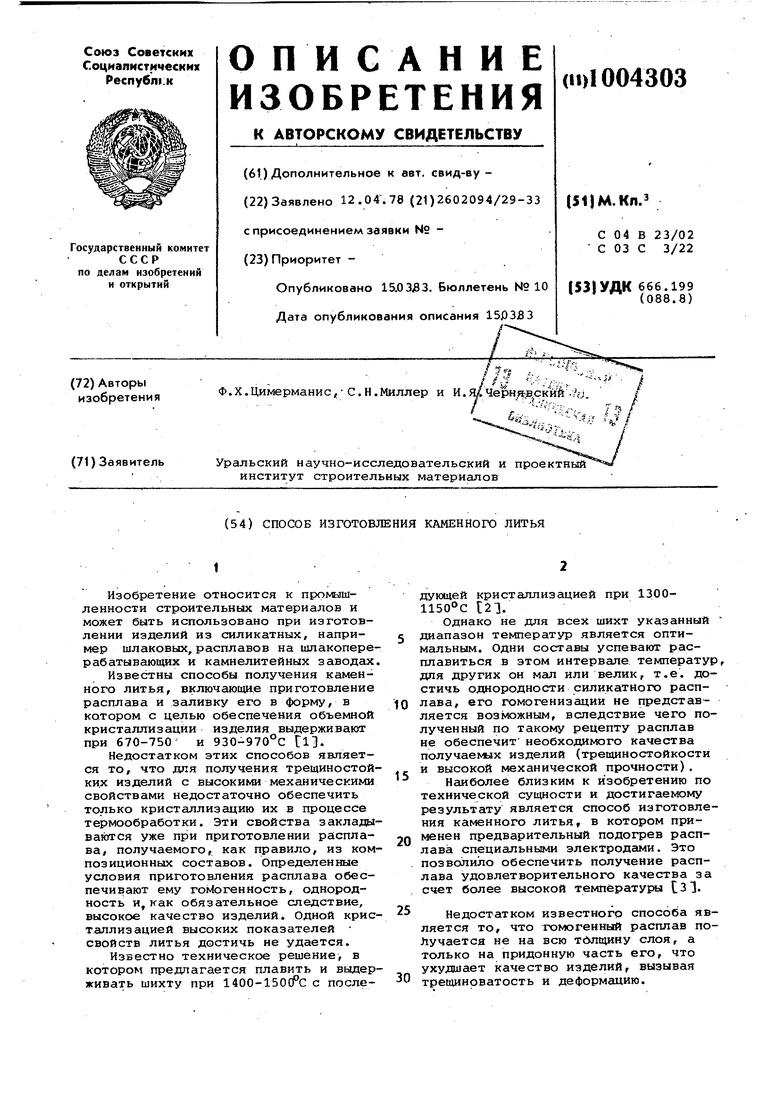

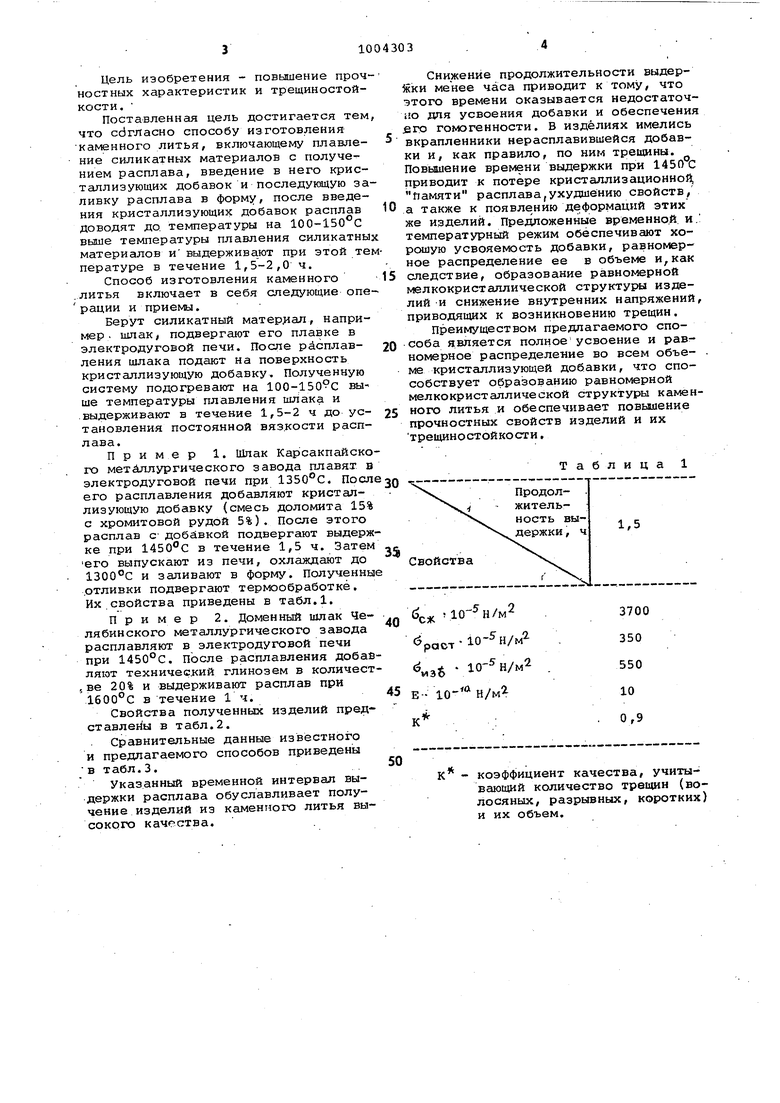

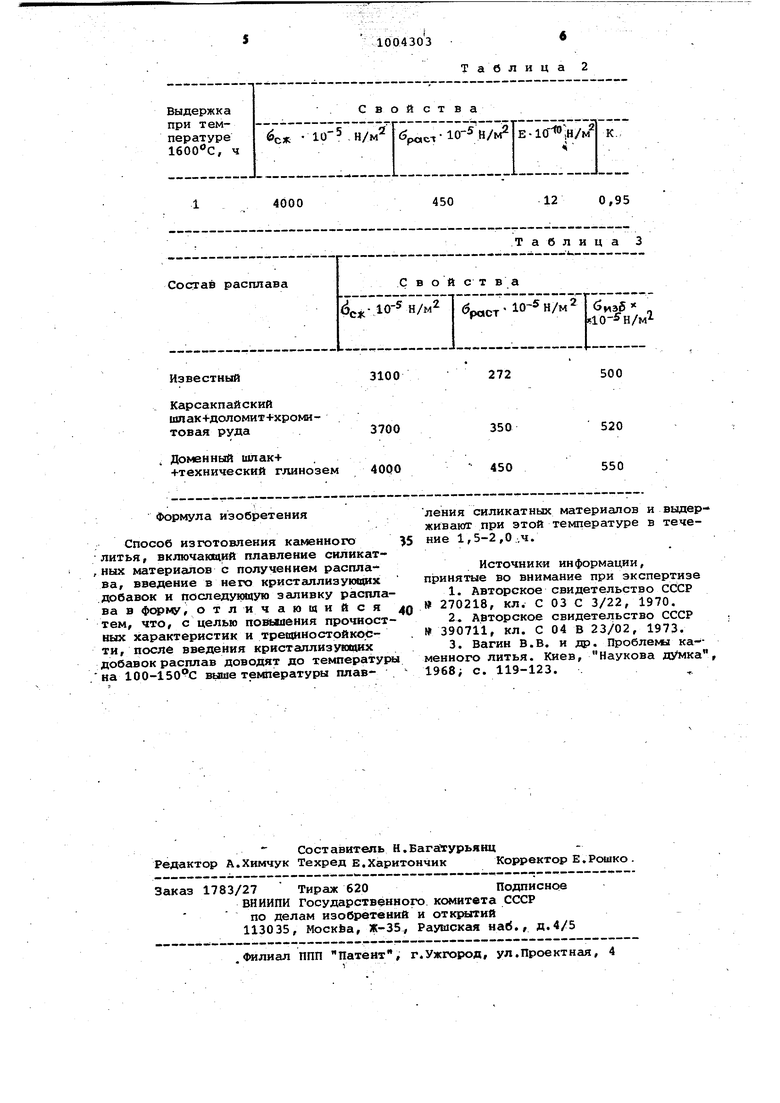

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении изделий из силикатных, например шлаковых, расплавов на шлакопере рабатывающих и камнелитейных заводах Известны способы получения каменного литья, включающее приготовление расплава и заливку его в форму, в котором с целью обеспечения объемной кристаллизации изделия выдерживают при 670-750 и 930-970°С Г1. Недостатком этих способов является то, что для получения трещиностой ких изделий с высокими механическими свойствами недостаточно обеспечить только кристаллизацию их в процессе термообработки. Эти свойства заклады ваются уже при приготовлении расплава, получаемого, как правило, из ком позиционных составов. Определенные условия приготовления расплава обеспечивают ему гомогенность, однородность и, как обязательное следствие, высокое качество изделий. Одной крис таллизацией высоких показателей свойств литья достичь не удается. Известно техническое решение, в котором предлагается плавить и ВЕЛдер живать шихту при 1400-150СРс с последугадей кристаллизацией при 13001150°С t21. Однако не для всех шихт указанный диапазон температур является оптимальным. Одни составы успевают рас-плавиться в этом интервале, температур, для других он Мсш или велик, т.е. достичь однородности силикатного расплава, его гомогенизации не представляется возможным, вследствие чего полученный по такому рецепту расплав не обеспечит необходимого качества получаемых изделий (трещиностойкости и высокой механической прочности). Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления каменного литья, в котором применен предварительный подогрев расплава специальными злектродг№4и. Это позволило обеспечить получение расплава удовлетворительного качества за счет более высокой температуры С31. Недостатком известного способа является то, что гомогенный расплав получается не на всю тЛлщину слоя, а только на придонную часть его, что ухудшает качество изделий, вызывая трещинрватость и деформацию. Цель изобретения - повышение проч ностных характеристик и трещиностойкости. Поставленная цель достигается тем что cdrjtacHo способу изготовления каменного литья, включающему плавление силикатных материалов с получением расплава, введение в него кристаллизующих добавок и последующую за ливку расплава в форму, после введения кристаллизующих добавок расплав доводят до. температуры на 100-150°С выше температуры плавления силикатны материалов и выдерживают при этой те пературе в течение 1,5-2,0 ч. Способ изготовления каменного .литья включает в себя следующие опе рации и приемы. Берут силикатный матер 1ал, например . ишак, подвергают его плавке в электродуговой печи. После расплавления шлака подают на поверхность кристаллизующую добавку. Полученную систему подогревают на 100-150°С выше температуры плавления шлака и .выдерживают в течение 1,5-2 ч до установления постоянной вяз.кости расплава. Пример 1. Шпак Кар сакпайско го металлургического завода плавят в электродуговой печи при 1350°С. Посл его расплавления добавляют кристаллизующую добавку (смесь доломита 15% с хромитовой рудой 5%). После этого расплав с- добавкой подвергают выдерж ке при в течение 1,5 ч. Затем его выпускают из печи, охлаждают до 1300°С и заливают в форму. Полученны .отливки подвергают тер1 юобработке. Их.свойства приведены в табл.1. Пример 2. Доменный шлак Че лябинского металлургического завода расплавляют в электродуговой печи при 1450°С. После расплавления добаа ляют технический глинозем в количест 5ве 20% и выдерживают расплав при 1бОО°С в течение 1ч. Свойства полученных изделий представлены в табл.2. Сравнительные данные известного и предлагаемого способов приведены в табл.3. Указанный временной интервал выдержки расплава обуславливает получение изделий из каменного литья высокого качества. Снижение продолжительности выдерЖки менее приводит к тому, что этого времени оказывается недостаточно для усвоения добавки и обеспечения .его гомогенности. В изделиях имелись вкрапленники нерасплавившейся добавки и, как правило, по ним трещины. Повышение времени выдержки при 1450 С приводит к потере кристаллизационной Памяти расплава,ухудшению свойств, а также к появлению деформаций этих же изделий. Предложенные временно.й. и. температурный режим обеспечивают хорошую усвояемость добавки, равномерное распределение ее в объеме и,как следствие, образование равномерной мелкокристаллической структуры изделий и снижение внутренних напряжений, приводящих к возникновению трещин. Преимуществом предлагаемого способа является полноеусвоение и равномерное распределение во всем объе- ме кристаллизующей добавки, что способствует образованию равномерной мелкокристаллической структуры каменного литья и обеспечивает повышение прочностных свойств изделий и их трещиностойкости, Таблица 1 Продол- . жительность выдержки , ч Свойства 10 Н/м2 раст-10 Н/м мз6 Е-10- Н/м к : К - коэффициент качества, учитывающий количество трещин (волосяных, разрывных, коротких) и их объем.

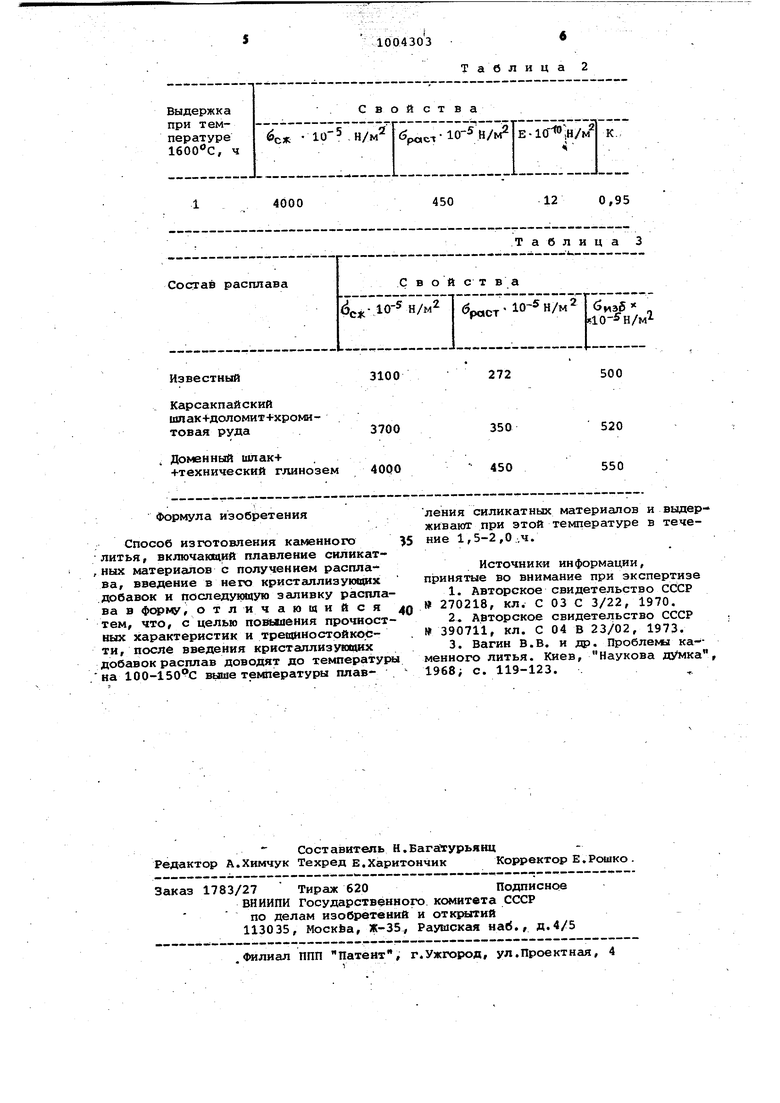

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАМЕННОГО ЛИТЬЯ | 1973 |

|

SU390711A1 |

| Способ получения каменного литья | 1988 |

|

SU1640133A1 |

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРФЛОГОПИТА | 2021 |

|

RU2764842C1 |

| Каменное литье и способ его по-лучЕНия | 1979 |

|

SU804585A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2044702C1 |

| СПОСОБ ПЛАВЛЕНИЯ БАЗАЛЬТОВОГО СЫРЬЯ | 2006 |

|

RU2297986C1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО КАЛИЕВОГО ФТОРФЛОГОПИТА | 2014 |

|

RU2574642C1 |

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2510374C1 |

4000

Известный

Карсакпайский

шлак+ДОЛомит+ХРОМНФормула изобретения

Способ изготовления каменного 5

литья, включающий плавление силикатных материалов с получением расплава, введение в него кристаллизукмоих добавок и последующую заливку расплава в фсфму, отличающийся д тем, что, с целью повышения прочностных характеристик и трещиностойкости, после введения кристаллизую11№х обавок расплав доводят до температу1нл на 100-150°С выше температуры плав- v

450

12

0,95

Таблица 3

272

3100

500

ления силикатных материалов и выдерживают при этой температуре в течение 1,5-2 ,0 ,ч.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-03-15—Публикация

1978-04-12—Подача