(54) КАМЕННОЕ-ЛИТЬЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2527408C2 |

| Каменное литье | 1986 |

|

SU1433939A1 |

| Способ получения термостойких камнелитых изделий | 1984 |

|

SU1201252A1 |

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2510374C1 |

| Каменное литье | 1982 |

|

SU1058924A1 |

| Каменное литье | 1983 |

|

SU1114649A1 |

| СПОСОБ ВЫБОРА СОСТАВА ТЕРМОСТОЙКОГО КАМЕННОГО ЛИТЬЯ | 2012 |

|

RU2527393C2 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| Способ изготовления литых шлаковых изделий | 1977 |

|

SU687032A1 |

I

: Изобретение относится к строитвЯВ :ным материалам, в частности к каменному , ишроко применяемому дЛя защиты элементов конструкций, рабр-о такноих в условиях истмракяаего аоэдвй ствия сыпучего материала с повшаенно температурой, от абразивного tiSHoea в металлургической, коксохимической« горнообогатительной и цементное прО мышленности.

Известно каменное литье, соде{)аа цее, вес.%:

SI02 . 42-43

А1лО«17-19

4,5-5,6

FeO 6,5-7,5

CaO . 13,5-14,5 .

MgO1,5-2,5

MnO0,2-0,3 .

TIO-j0,3-0,8

СглО 1,5-2,0

K«0 5,5-6,0

Способ получения этого каменного литья заключается в том, что плавят шихту на основе силикатных хвостов флотационного обогащения нефелино вых руд с добавкой хромита при температуре 1320-135.0°С, осуществляют изртермическую вьщержку в .течение 1,0-2,5 ч, после чего охлаждают расплав со скоростью 8-12 rpism/VMH до 1250-1280 С, разливают в пЬдогретыв до 700®С графитовые формы и кристаяяиэуют в течение . мин цри 980i050 C с посяедующим отжигом I J.

Это техническое обладает такими недсататками для формэвки изделий требуются специальные графитовые фоуалз чтобы хфедотвратить

0 окисление FeO а расплаве, повшаенмая твютература кристаллизации увеличивает энергозатраты, а полученное лиФье указанногр составу при.этом обладает малой износостойкостью при

S нормёльных и повшюнных температурах..

Цель изобретения - повышение износостойкости при нормальных и повышенных температурах каменного литья.

)

Поставленная цель достигается тем, что каменное литье, включающее

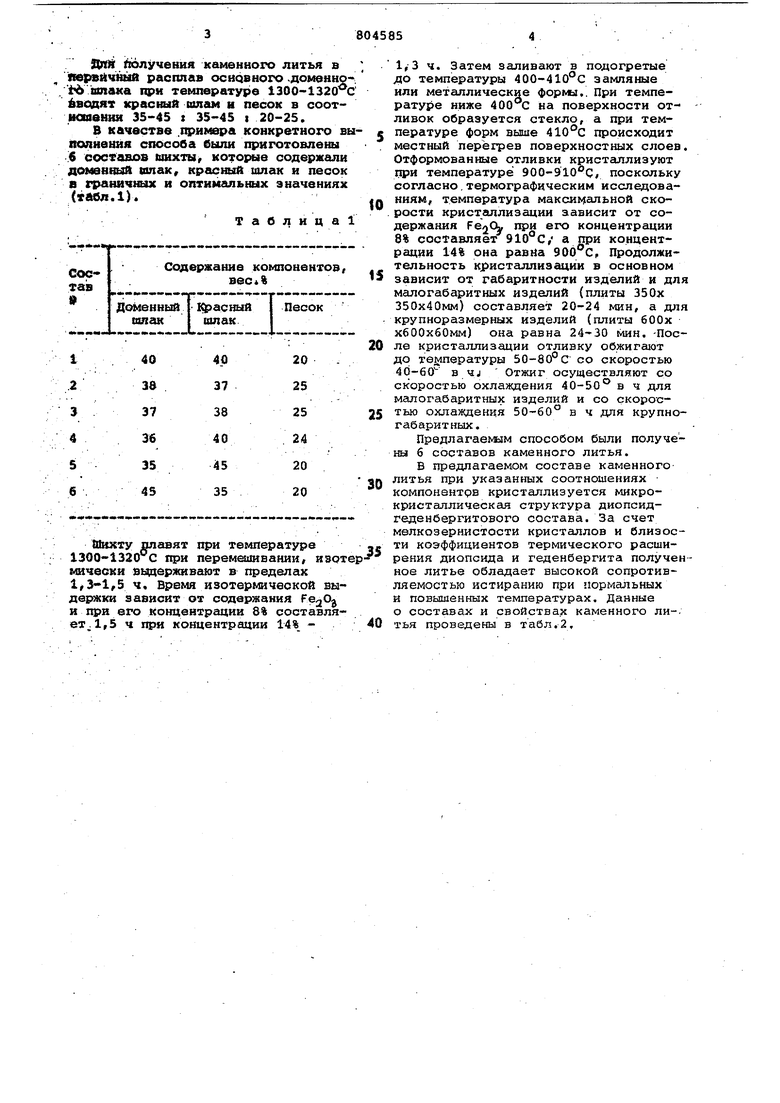

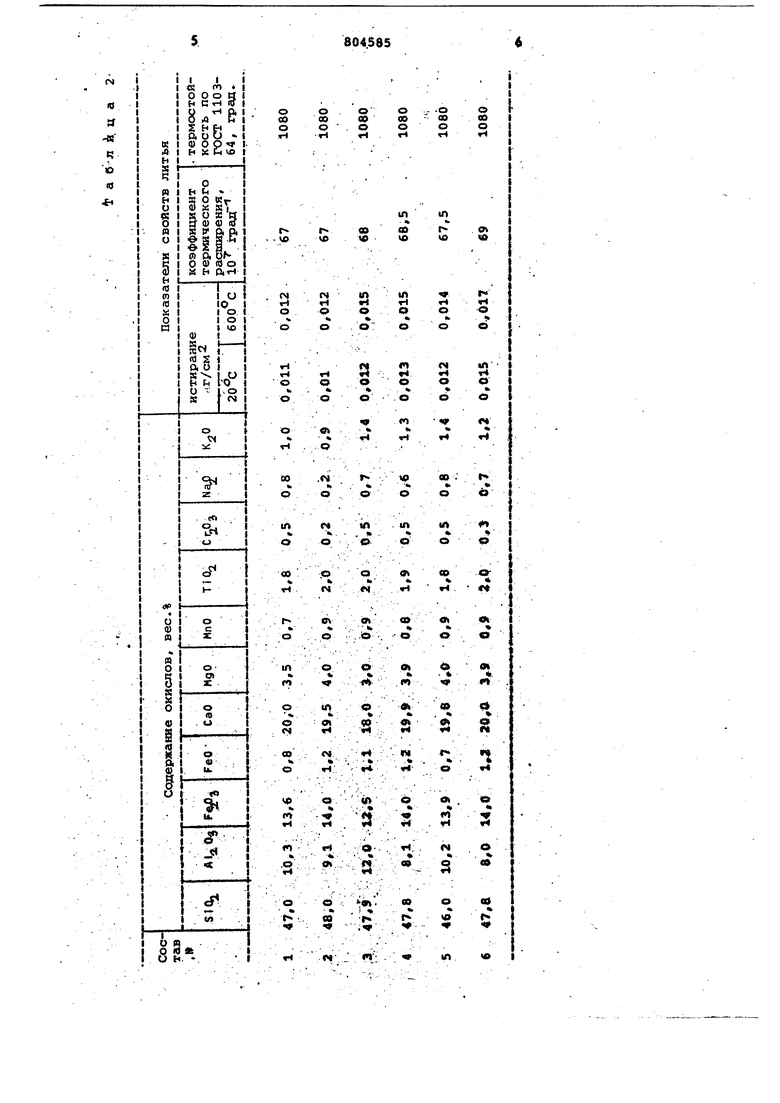

«Юл, °« 3° Wn07 TlOi, Cr5L КдО, , содержит указанные компоненты в следую5вщх количествах (вес.%): Sr0,j- , AlaOa- 8-12, FeoOj- 8-14, FeO0,7-1,2, CaO - 18-20, MgO - 3-4, MnO - 0,7-0,9, TIO.,- 1-2, ,2-0,5, KLO - 0,9-1,4, Ма,О 0|),2-0,8. . Ялй получения каменного литья в первичный расплав основного .доменно шпака при температуре 1300-1320 рдят красный шлгик и песок в соотношения 35-45 t 35-45 i 20-25. В качестве .примера конкретного в попнения способа были приготовлены .6 составов шихты которые содерж ши доменный шлак, красный шлак и песок в граничных и оптимальных значениях (табл.1). Таблица Шихту плавят при температуре 1300-1320 С при перемешивании, изот мически вьщерживают в пределах 1,3-1,5 ч. Время изотермической выдержки зависит от содержания РедО и при его концентрации 8% составляеТ;1,5 ч при концентрации 14% 1,-3 ч. Затем заливают в подогретые до температуры 400-410°С замляные или металлические форк,. При температуре ниже 400 С на поверхности отливок образуется стекло, а при температуре форм выше 410°С происходит местный перегрев поверхностных слоев. Отформованные отливки кристаллизуют при температуре 900-910 С поскольку согласно,термографическим исследованиям, температура максимальной скорости кристаллизации зависит от содержания при его концентрации 8% составляет а при концентрации 14% она равна 900 С, Продолжительность кристаллизации в основном зависит от габаритности изделий и для малогабаритных изделий {плиты 35Ох 350х40мм) составляет 20-24 мин, а для крупноразмерных изделий (плиты бООх хбООхбОмм) она равна 24-30 мин. -После кристаллизации отливку обжигают до температуры 50-80° С со скоростью 40-60 в 4J Отжиг осуществляют со скоростью охлаждения 40-50° в ч для малогабаритных изделий и со скоростью охлаждения 50-60 в ч для крупногабаритных. Предлагаемым способом были получены 6 составов каменного литья. В предлагаемом составе каменного литья при указанных соотношениях компонентрв кристаллизуется микрокристаллическал структура диопсидгеденбергитового состава. За счет мелкозернистости кристаллов и близости коэффициентов термического расширения диопсида и геденбергита полученное литье обладает высокой сопротивляемостью истиранию при нормальных и повышенных температурах. Данные о составах и свойствах каменного ли-, тья проведены в табл.2.

(N 10

a

-«

ч

о

я)

«

« . ч

« I

Ш

Кеикенное литье может найти применение на цементных и коксохимических заводах для футеровкирампы, течек, желобов.

Формула изобретения

1, Каменное литье, включающее SlOb А1з.О FeO, СаО, МдО, «пО, П0, CrAf Нар и KjO, о тличаюцеес.я тем, что, с целью повклиения изиоростойкости пр нормальных и повьшенных температурах, оно содержит указанные компоненты в следующих количествах, вес.

510 46-48

AI OA8-12

ГваОз8-14

FeO . 0,7-1.2

СаО18-20

МдО3-4

НпО0,7-0,9

TiOj1-2

Сг.Ол0,2-0,5

Nal)0,2-0,8

,9-1,4,

до температуры 400-410 С, а кристаллизацию ведут в течение 20-30 мин при

о.

температуре 900-910 С.

Источники информации 20 .принятые во внимание при экспертизе

Авторы

Даты

1981-02-15—Публикация

1979-01-09—Подача