Изобретение относится к производству камнелитых изделий.

Целью изобретения является повышение качества изделий путем снижения деформации, повышение трещиностойкости и увеличение прочности при изгибе, а также снижение энергозатрат на их производство.

Способ осуществляют следующим об- разом,.

Измельченную до размера кусков 50-250 мм горную породу - пироксено- вый порфирит с добавкой 1,5-2% хромита плавят при 1400-1420°С. Расплав

заливают в ковш, при температуре расплава 1250-1280°С вручную либо струей сжатого воздуха в ковш вводят модификатор - измельченный брак каменного литья с удельной поверхностью 1000-3000 см2/г в количестве 0,8-1,5% от массы расплаза. Затем расплав разливают в металлические рамки и выдерживают в них до затвердевания. Отливки извлекают из рамок, помещают в печь для кристаллизации и отжига. Кристаллизация отливок происходит в течение 8-9 мин при .

r

920 Gs охлаждение отливок проводят о 20вС в течение 20-22 ч.

Расплав имеет следующий химический состав, мас.%: 8Юг 48-52J TiOa, 1,3- 5 1,7f 12,1-15; FeO 6,3-9,7, Рег03 ЗИтб.О; СаО 7-12; MgO 7-10J 1-3; КгО 0,5-1,5/ 0,4-1,0.

Вводимый в расплав порошок камен- ного литья сходен по фазовому и хими- JQ ескому составам с кристаллизующимся каменным литьем, состоит из стекла, пироксена, магнетита (не более 5%). При введении в ковш порошок оплавляется при 1250-1280°С, однако в расп- -15 аве сохраняются зародыши будущих кристаллических фаз каменного литья (пироксена, магнетита), что обеспечивает формирование равномерно распрееленных по объему центров кристалли- 20 зации.

Введение модификатора, аналогичного по химическому и фазовому составам каменному литью, не вызывает развитие напряжений при кристаллизации в пе- 25 риод затвердевания отливки и последующей термообработки, а также при охлаждении изделий, что приводит к повышению трещиностойкости ,) снижению деформации и брака и повышению проч- 30 ности.

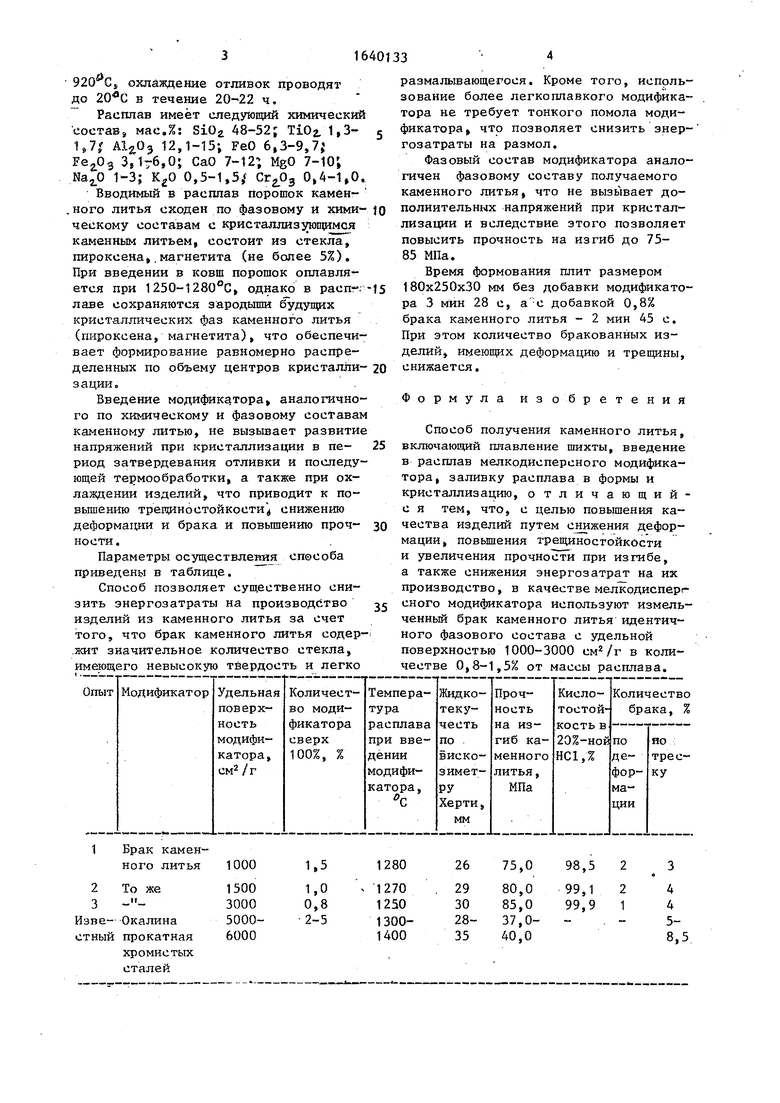

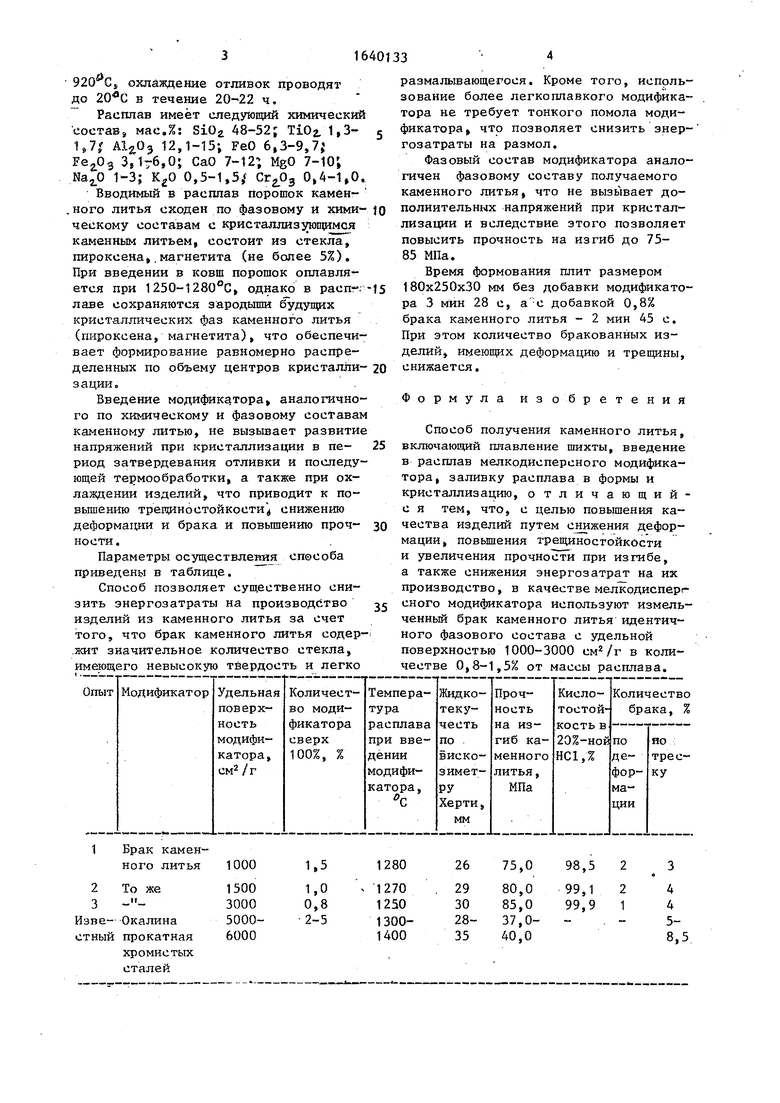

Параметры осуществлетгяя способа приведены в таблице.

Способ позволяет существенно снизить энергозатраты на производство Ј$ изделий из каменного литья за счет того, что брак каменного литья содержит значительное количество стекла, имеющего невысокую твердость и легко

размалывающегося. Кроме того, использование более легкоплавкого модификатора не требует тонкого помола модификатора, что позволяет снизить энергозатраты на размол.

Фазовый состав модификатора аналогичен фазовому составу получаемого каменного литья, что не вызывает дополнительных напряжений при кристаллизации и вследствие этого позволяет повысить прочность на изгиб до 75- 85 МПа.

Время формования плит размером 180x250x30 мм без добавки модификатора 3 мин 28 с, а с добавкой 0,8% брака каменного литья - 2 мин 45 с. При этом количество бракованных изделий, имеющих деформацию и трещины, снижается.

Формула изобретения

Способ получения каменного литья, включающий плавление шихты, введение в расплав мелкодисперсного модификатора, заливку расплава в формы и кристаллизацию, отличающий- с я тем, что, с целью повышения качества изделий путем снижения деформации, повышения трещиносгойкости и увеличения прочнос ти при изгибе, а также снижения энергозатрат на их производство, в качестве мелкодисперг- сного модификатора используют измельченный брак каменного литья идентичного фазового состава с удельной поверхностью 1000-3000 см2/г в количестве 0,8-1,5% от массы расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каменное литье | 1984 |

|

SU1331853A1 |

| Каменнок литье | 1989 |

|

SU1694540A1 |

| Способ получения термостойких камнелитых изделий | 1984 |

|

SU1201252A1 |

| Каменное литье | 1979 |

|

SU787381A1 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

| Каменное литье | 1982 |

|

SU1031943A1 |

| Каменное литье | 1981 |

|

SU1010037A1 |

| Способ получения каменного литья | 1990 |

|

SU1790490A3 |

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2527408C2 |

| Способ получения камнелитых труб | 1984 |

|

SU1333583A1 |

Изобретение относится к производству камнелитых изделий. Цель изобретения - повышение качества изделий путем снижения деформации, повышение трещиностойкости и увеличение прочности при изгибе, а также снижение энергозатрат на их производство. Способ получения каменного литья включает плавление шихты, введение в расплав мелкодисперсного модификатора, заливку расплава в формы и кристаллизацию. В качестве мелкодисперсного модификатора используют измельченный брак каменного литья идентичного фазового состава с удельной поверхностью 1000-3000 см2/г р количестве 0,8-1,5% от массы расплава. Жидкотекучесть расплава 26-30 мм (по вискозиметру Хертн), прочность полученных изделий на изгиб 75- 85 МПа, количество брака по деформации 1т2%, по треску 3-4%. 1 табл. е to

| Литовский И.Е | |||

| и др | |||

| Основы пет- рургии - М.: Металлургия, 1972, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| СТАНОК ДЛЯ НАРЕЗАНИЯ ВИТКОВ ЧЕРВЯЧНЫХ ФРЕЗИ ЧЕРВЯКОВ | 0 |

|

SU331853A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-04-07—Публикация

1988-11-05—Подача