и вулканическое стекло) перемешивают в течение 5 мин в бегунковом смеситеяе. Затем смесь увлажняют приготовленным заранее водным раствором NaOH или КОИ, после чего производят дополнительное перемешивание в течение 10 мин. Приготовленная масса поступает в приемный бункер пресса и оттуда в пресс -форму. Отпрессованные при давлении 200-250 кг/см плитки направляют в сушильное отделение, где они находятся в течение 1 ч при ИО°С, после чего их подвергают обжигу при 850-900®С в течение 20 мин. Готовая облицовочная плитка представляет собой водостойкий черепок пепельно-белого цвета, поверхность которого . слегка оплавлена за счет того, что при сушке наблюдается миграция раствора затворения и вынос . на поверхность черепка легкоплавких гидросиликатов щелочных металлов. Последние при обжиге образуют стекловидную .пленку, имеющую вид матовой глазури, что придает черепку, кроме повышенной водостойкости, декоративно-художественнук) выразительность.

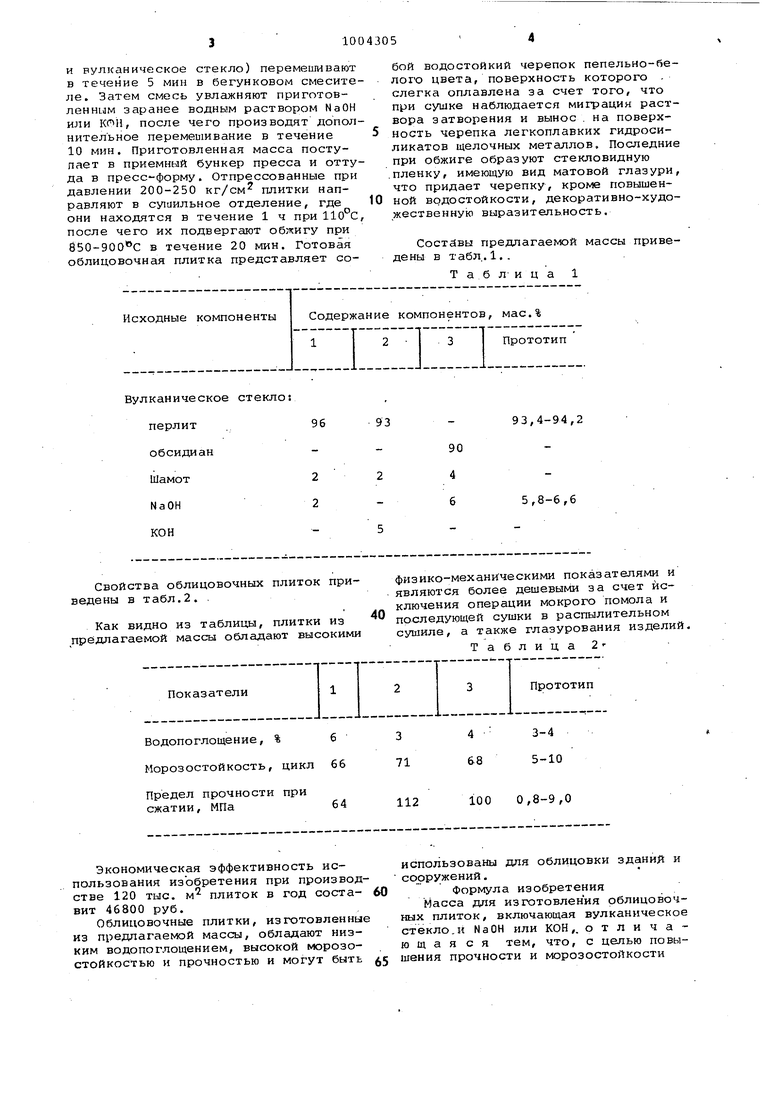

Составы предлагаемой массы приведены в табл.. 1. .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления облицо-ВОчНыХ плиТОК | 1979 |

|

SU814959A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Сырьевая смесь для изготовления керамических изделий | 1983 |

|

SU1189847A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2504528C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2005 |

|

RU2278089C1 |

| Керамическая масса для изготовления строительных изделий | 1985 |

|

SU1346624A1 |

Вулканическое

перлит

обсидианШамот

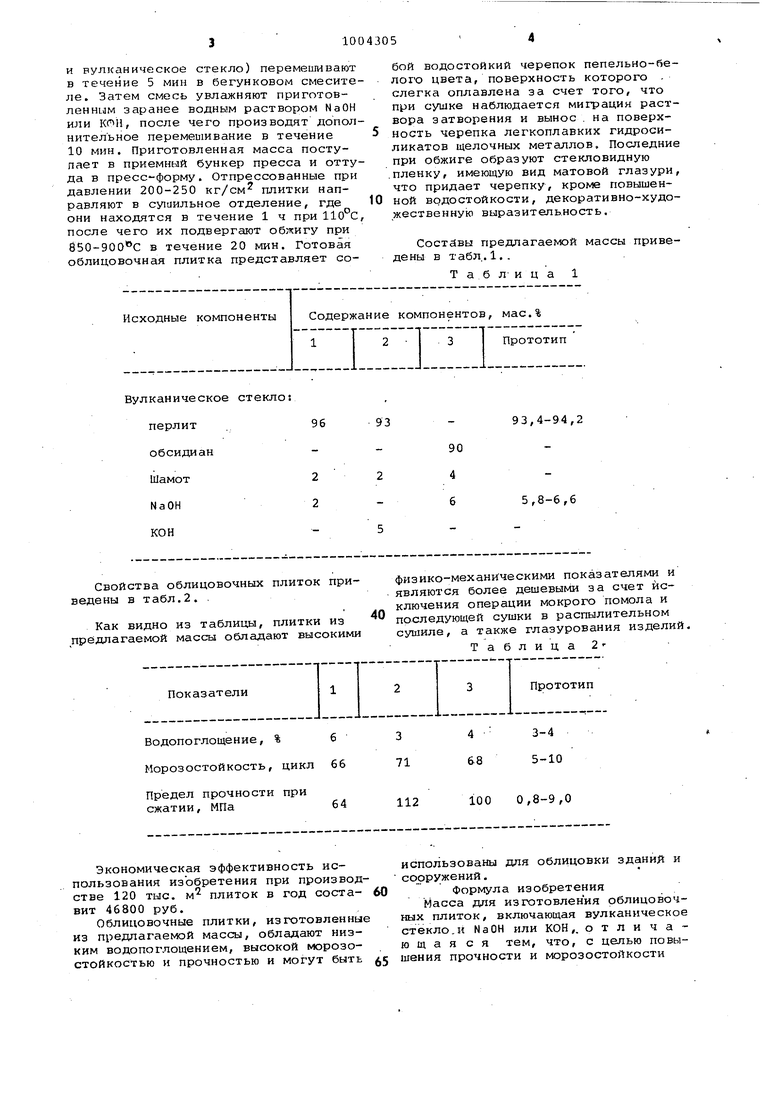

NaOH КОН Свойства облицовочных плиток приведены в табл.2. Как видно из таблицы, плитки из предлагаемой массы обладают высокими

Предел прочности при сжатии, МПа64

Экономическая эффективность использования изобретения при производстве 120 тыс. м плиток в год соста- 60 вит 46800 руб.

Облицовочные плитки, иззготовленные из предлагаемой массы, обладают низким водопоглощением, высокой морозостойкостью и прочностью и могут быть 5

93,4-94,2

90

5,8-6,6

100 0,8-9,0

112

использованы для облицовки зданий и сорРУжений.

Формула изобретения Масса для изготовления облицовочных плиток, включающая вулканическое стекло,и NaOH или КОН,, отличающая с я тем, что, с целью повышения прочности и морозостойкости физико-механическими показателями и являются более дешевыми за счет исключения операции мокрого помола и последующей сушки в распылительном сушиле, а также глазурования изделий, Таблица25 100430 плиток, она содержит дополнительно шамот при следующем соотношении компонентов, мас.%: Вулканическое стекло 90-96 На ОН или КОН 2-65 Ыамот 2-4 Источники информации, принятые во внимание при экспертизе 56 1. Хачидзе Р. и др. Фасадные плитки из легкоплавкого сырья.-Реферативная информация ВНИИЭСМ, Сер. Керамическая промлшленность. М,, 1980, вып. 5, с. 4-6. 2. Саакян Э.Р. и др. Новый пористый материал - пенокамень.-Труды института камня -и силикатов. М., 1978, вып.5, с. -189-199.

Авторы

Даты

1983-03-15—Публикация

1981-06-25—Подача