i . Изобретение относится к промьшше ностч строительных материалов и может быть использовано для производства фасадных облицовочных плиток на поточно-конвейерных линиях. В современной технологии производства керамических плиток широко используются поТочно-конвейерные ли нии с щелевыми роликовыми печами, имеющими скоростной режим обжига. При таких режимах обжига одной из трудностей является получение череп ка с высоким коэффициентом термического расширения, так как снижени КТР плиточных масс при скоростных режимах обжига нарушает соответствие между черепком и глазурью, что обуславливает возникновение напряжений и цека на поверхности глазури Следовательно, при скоростном обжиге необходимо использовать массы активного спекания с повышенным .коэффициентом термического расширения Известна керамическая масса для изготовления фасадных плиток, содер жащая, мае, %: Глину . 40-60 Диатомит10-20 Нефелин-сиенит 30-40 ij. Недостатком известной массы явля ется высокая усадка, что ведет к де формации изделий. , . Наиболее близкой к предлагаемой .является керамическая масса для. изг товления фасадных плиток включающая следующие компоненты, мас.% Глину Майкопскую 25 Глину Веселовскую. . 20 Диатомит10 Стеклобой 10 Плиточный бой 10 Нефелин-сиенит 25 2j. Недостатком данной массы являет низкий коэффициент термического ра ширения черепка (6,4« 10 градЪ , в результате чего на поверхности пл ток при последующем глазуровании о разуется сетка трещин (). Внешни вид .плиток определяется качеством их глазурной поверхности и наличие цека на поверхности глазури сниж ет блеск и ухудшает товарный вид плиток. Цель изобретения - повьш1ение ко эффициента термического расширения изделий. 3 Поставленная .цель достигается тем, что керамическая масса для изготовления плитокJвключающая глину, днатомит, стеклобойи плиточный бой, дополнительно содержит бентонит при следующем соотношении компонентов, мас,%: Глина легкоплавкая15-30Диатомит 45-60 Стеклобой15-20 Плиточныйбой5-10 Бентонит2-5 Ввод в состав керамической массы бентонита увеличивает концентрацию алюминия, который в сочетании с аморфным кремнеземом, входящим в состав диатомита, в процессе обжига создает особые условия возникновения новообразований в черепке, придающих ему новые свойства, повышающие коэ(1к)ИЦиент термического расширения черепка, что очень важно при покрытии поверхности черепка глазурью. Глазурованные плитки из предлагаемого состава имеют бездефектную гладкую поверхность (без цека и наколов). I ... Наличие-бентонита и легкоплавкой глины в указанных соотношениях улучшает формующие сззойства пресс-порош- ка. Кроме того, в качестве шамота применяют плитЬчный бой, что позволяет максимально использовать отходы производства. Керамическую массу на основе указанных компонентов готовят шликерным способом. Пример . В шаровой мельнице I измельчают плиточный бой и стеклобой до остатка, равного 3-4% на сите № 0063. Затем загружают глинистый ма-Териал, диатомит, бентонит и вводят необходимое количество воды из расчета влажности шликера, равной 4650%. Вместе с водой вводят электролиты - жидкое стекло в количестве 0,2% и соду - 0,1% (сверх 100% по сухому весу). Шликер домалывают до остатка равного 1-2% на сите 10000 6тв/см. Затем шликер обезвоживают до получения пресс-порошка с влажностью 6,0-6,5%., Из подготовленного порошка прессуют плитки на прессе. КРКп-125 при первичном давлении 3-3,5 МПа и вторичном 11-12 МПа. Сушат и обжигают плит3114498.3

ки по скоростным режимам на потом- в роликовой печи в течении 50-60 но-конвейерной линии при следующе мин.

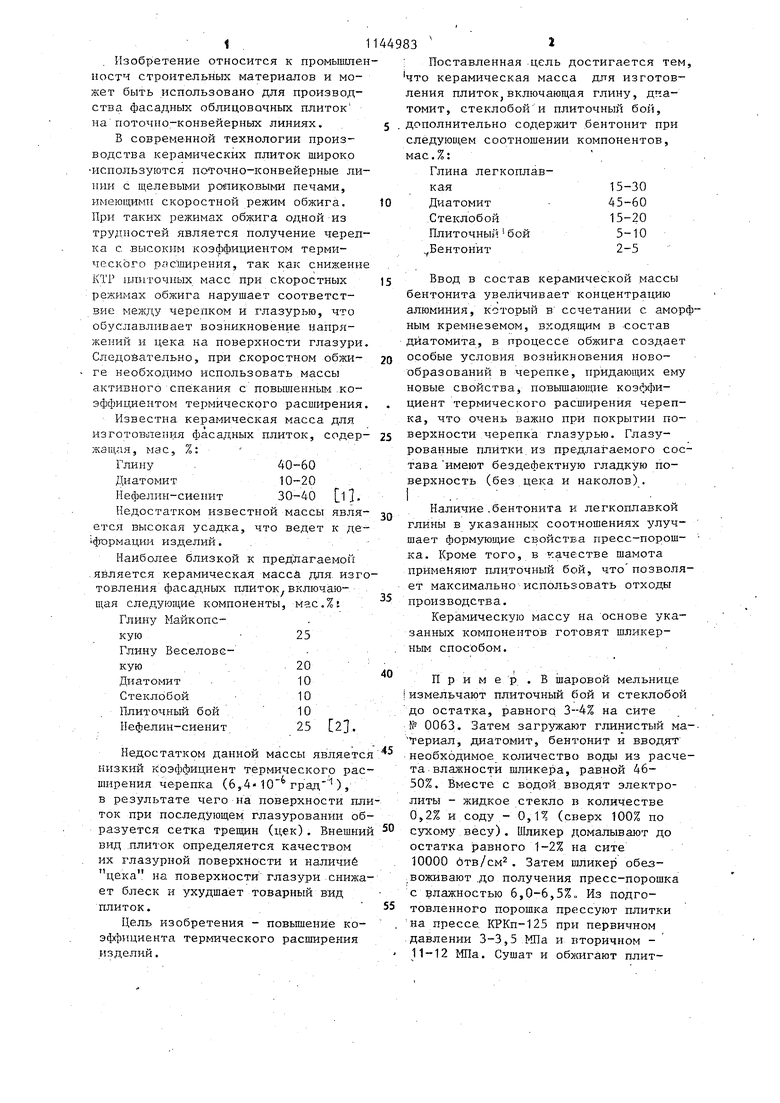

технологии: сушка при 180-240С в . Составы керамических масс для изтечение 20-25 мин до влажности готовления фасадных плиток приведеплиток 0,3-0,4%; обжиг при 1050С 5 .1 в табл. 1.

Компоненты Содержание компонентов, мас.%

Глина легкоплавкая15 30 16,5

Диатомит604550

Стеклобой151520

Плиточныйбой 5о10

Бентонит52 3fj

Шихтовые массы каждого состава от-3 МПа, при вторичном давлении

дельно размалывают мокрым способом12 МПа. Отпрессованные плитки при

в шаровой мельнице до окончательно-230 С подсушивают в течение 20 мин,

го остатка, равного 2%, на ситев роликовой сушилке до влажности

10000 отв/см. Влажность шликера 30о,5% и обжигают при в течесоставляет 46%. Шликер сушат до влаж-ние 60 мин в роликовой печи. 6%. Из Полученного пресс-по- Физико-механические свойства

рошка прессуют плитки на прессе КРКп-и режим обработки плиток приведены

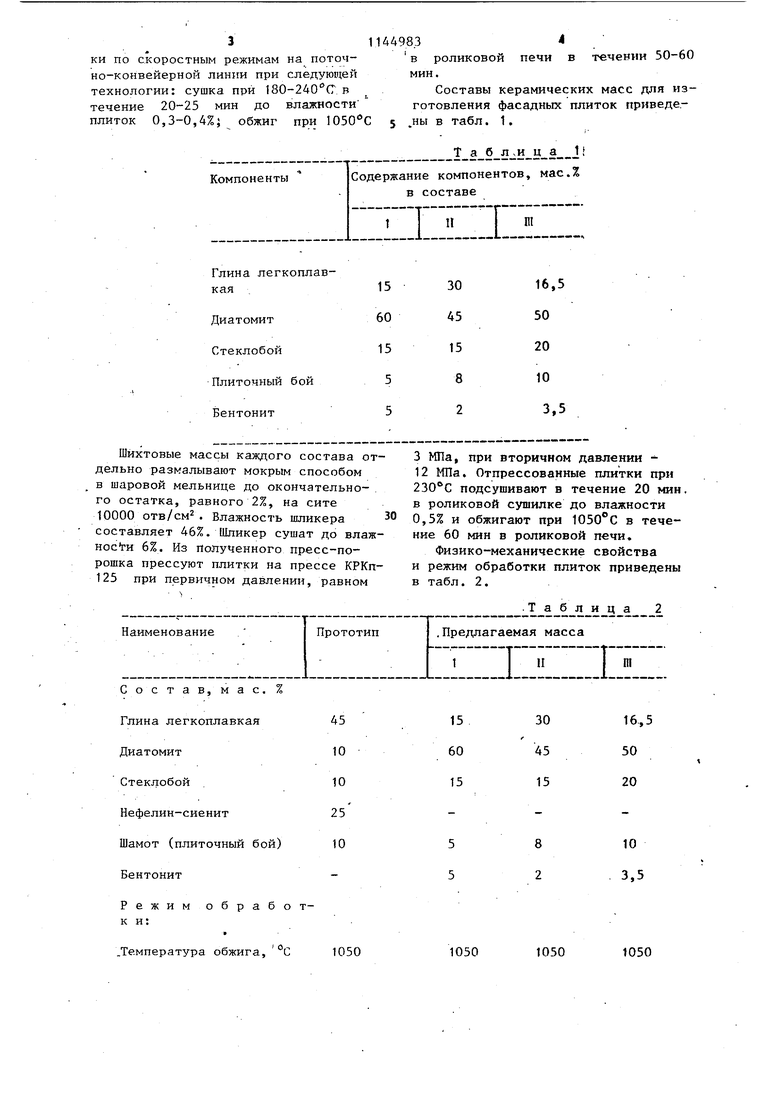

125 при первичном давлении, равномв табл. 2. Наименование Прототип .Предлагаемая масса

Состав,мас.%

Глина легкоплавкая

Диатомит

Стеклобой

Нефелин-сиенит

Шамот (плиточный бой)

БентонитРежим обрабок и:

1050

.Температура обжига, С

Т а

в составе

.Таблица 2

1 И П1

30 45 15

16,5

50

20

8

10 3,5

2

1050

1050

1050

продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1980 |

|

SU1024437A1 |

| Керамическая масса | 1982 |

|

SU1058932A1 |

| Керамическая масса | 1982 |

|

SU1058934A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1982 |

|

SU1085959A1 |

| Состав для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU1011599A1 |

| Керамическая масса | 1981 |

|

SU1028636A1 |

| Керамическая масса для изготовления облицовочной плитки | 1985 |

|

SU1286572A1 |

КЕРАМИЧЕСКАЯ МАССА ДОЯ ИЗГОТОВЛЕНИЯ ФАСАДНЫХ ПЛИТОК, включающая глину, диатомит, стеклобой и плиточный бой, отличающаяся тем, что, с целью повышения коэффициента термического расширения, изделий, она дополнительно содержит бентонит при следующем соотношении компонентов, мас.%: Глина легкоплавкая15-30 Диатомит 45-60 Стеклобой15-20 Плиточньй бой 5-10 Бентонит2-5

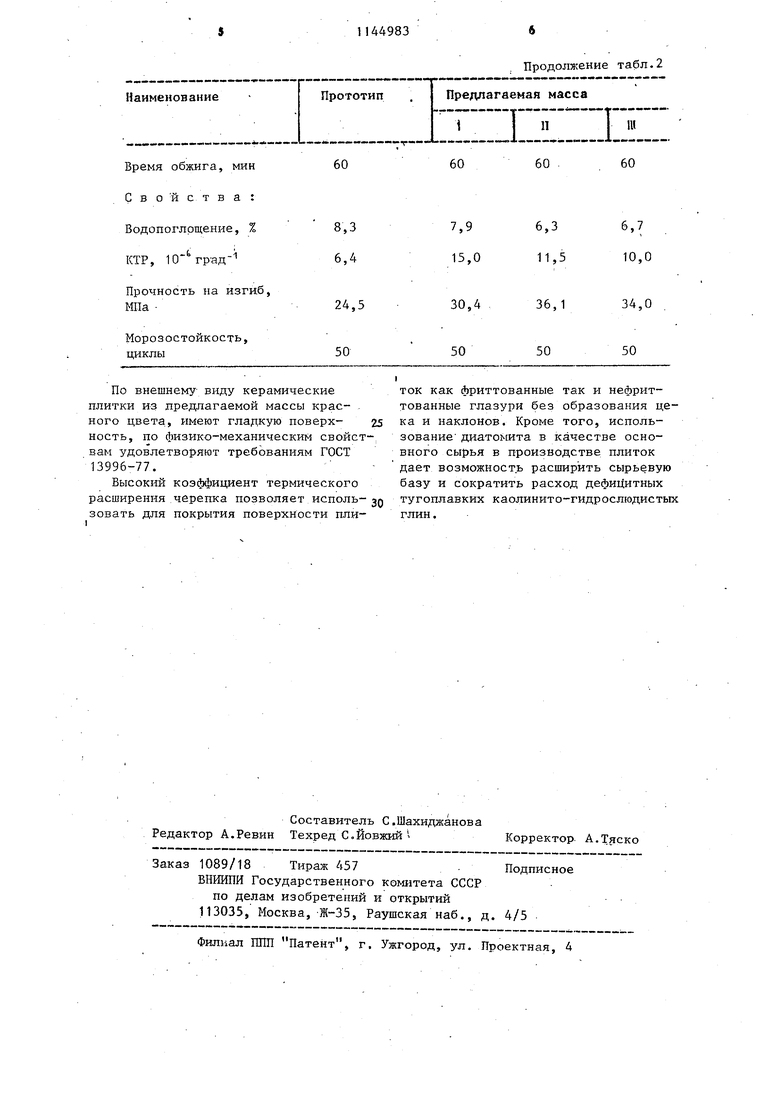

Время обжига, мин С в о и с т в а : Водопоглрщение, %

-Ь

,-1

КТР, 10 гр-ад

Прочность на изги МПа

Морозостойкость, циклы По внешнему виду керамические плитки из предлагаемой массы красного цвета, имеют гладкую поверх- 25 ность, по физико-механическим свойст-, вам удовлетворяют требованиям ГОСТ 13996-77. Высокий коэффициент термического расширения черепка позволяет исполь-jn зовать для покрытия поверхности пЛи60

60 6,7

6,3 10,0

11,5

34,0

36,1 50

50 ток как фриттованные так и нефриттованные глазури без образования цека и наклонов. Кроме того, использование диатомита в качестве основного сырья в производстве плиток дает возможность расширить сырьевую базу и сократить расход дефицитных тугоплавких каолинито-гидрослюдистых глин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для изготовления плиток | 1980 |

|

SU958392A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Труды ВНИИЭСМ | |||

| Вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| М., Керамическая промышленность, 1981, с4 8-г9 (прототип). | |||

Авторы

Даты

1985-03-15—Публикация

1983-06-06—Подача