изобретение относится к керамическим материалам, которые могут быть использованы в качестве термостойкого конструкционного материала малой плотности в изделиях, рабо тающих в условиях значительных механических нагрузок.

Известен керамический материал на основе аморфной двуокиси кремния, армированный 13 об.% нихромовой

проволоки диаметром 50 мкм

Недостатками этого материала являются малая прочность ( наличие микротрещин. Наиболее близким к изобретению по техническому решению является керамический мате5)иал на основе кварцевого стекла с добавкой 15-35 о6.% волокон молибдена С2 j|.

однако этот 1материал обладает относительно высокой плотностью, что затрудняет использование его в качестве конструкционного керамичес кого материала .для Термостойких изделий облегченного типа.

Целью изобретения является снижение плотности керс1мического материа- ла при сохранении механической прочности.

Указанная цель достигается тем, что керамический материал, включающий, стеклообразную двуокись кремния и армирующую добавку содержит в качестве последней борное волокно Диаметром 50-200 мкм и дополнительно оксид калия или натрия при следующем, соотношении компонентов, мас.%: .

Стеклообразная . .

двуокись крем81,75-94,995 ния

Борное волокно

диаметром

15

5-18

50-200 мкм

Оксид калия

0,005-0,25

или натрия

Борное волокно диаметром 50 200 мкм придает керамическому мате20

;риалу высокую механическую прочность и повьниенную ударную вязкость. Применение волокна с диаметром меньше 50 мкм затрудняет пропитку армирующего каркаса высококонцентрирован25ным шликером стеклообразной двуокиси

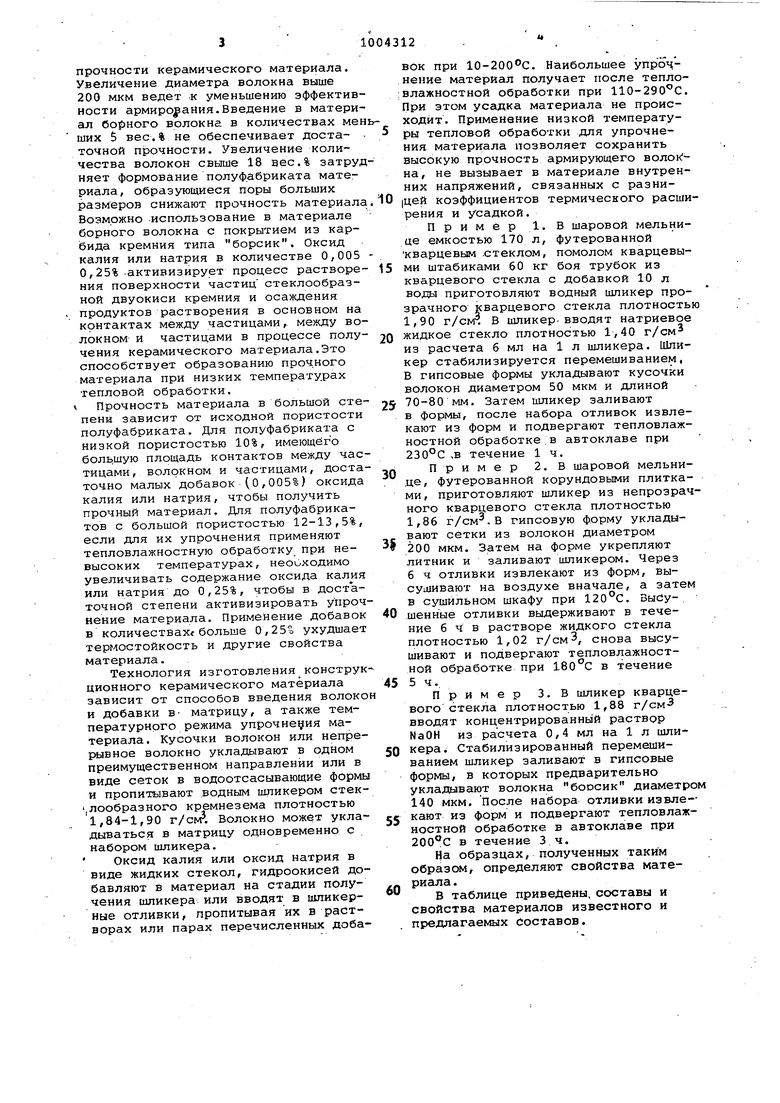

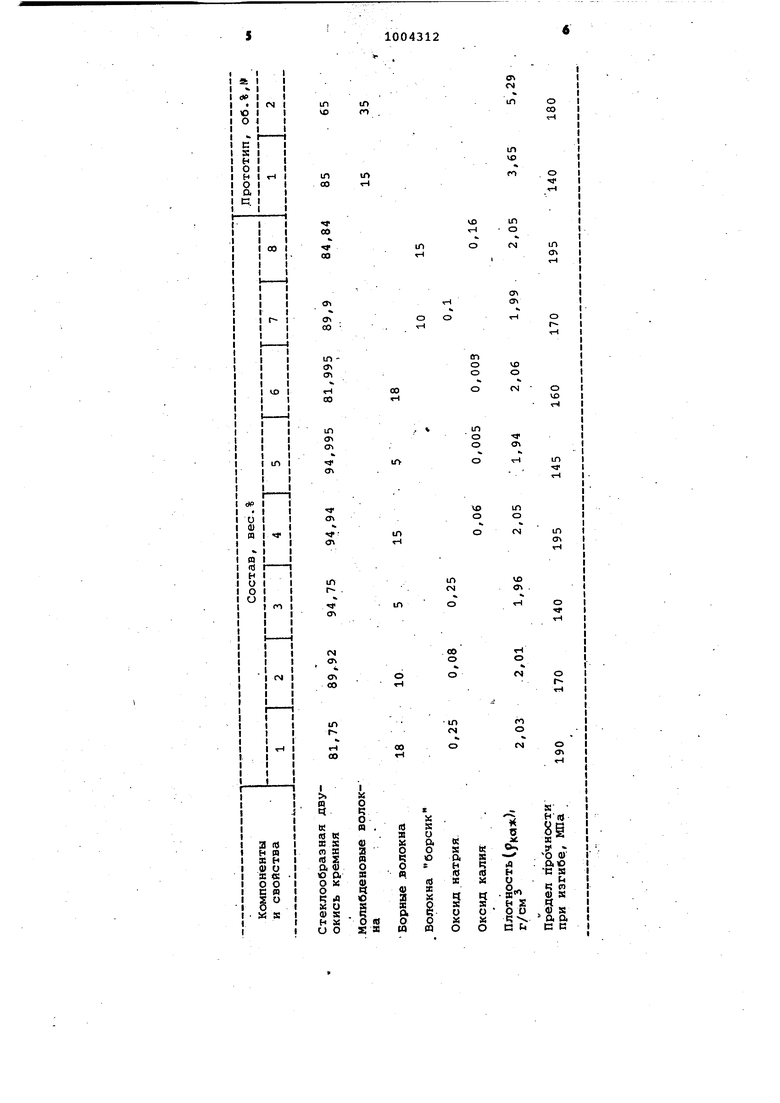

iкремния при формировании полуфабриката материала. Использование шикера с плотностью ниже 1,84 г/см приводит к увеличению пористости 15тли)0 вок следствие, к уменьшению прочности керамического материала. Увеличение диаметра волокна выше 200 мкм ведет к уменьшению эффектив ности армирования.Введение в матери ал борного волокна в количествах ме ших 5 вес.% не обеспечивает достаточной прочности. Увеличение количества волокон свыше 18 вес.% затру няет формование полуфабриката материала, образующиеся поры больших размеров снижают прочность материал Возможно использование в материале борного волокна с покрытием из карбида кремния типа борсик. Оксид калия или натрия в количестве 0,005 0,25% активизирует процесс растворе ния поверхности частиц стеклообразной двуокиси кремния и осаждения продуктов растворения в основном на контактах между частицами, между во локном и частицами в процессе полу чения керамического материала.Это способствует образованию проч.ного материала при низких температурах тепловой обработки. V Прочность материала в большой сте пени зависит от исходной пористости полуфабриката. Для полуфабриката с низкой пористостью 10%, имеющего большую площадь контактов между час тицами , волокном и частицами, доста точно малых добавок (0,005%) оксида калия или натрия, чтобы получить прочный материал. Для полуфабрикатов с большой пористостью 12-13,5%, если для их упрочнения применяют тепловлажностную обработку при невысоких температурах, необходимо увеличивать содержание оксида калия или натрия до 0,25%, чтобы в достаточной степени активизировать упроч нение материала. Применение добавок в количествах больше 0,25% ухудшает термостойкость и другие свойства материала. Технология изготовления конструк ционного керамического материала зависит от способов введения волоко и добавки В матрицу, а также температурного режима упрочнеция материала. Кусочки волокон или непрерывное волокно укладывают в одном преимущественном направлении или в виде сеток в водоотсасывающие формы и пропитывают водным шликером стек1,лообразного кремнезема плотностью 1,84-1,90 r/CNT. Волокно может укладываться в матрицу одновременно с набором шликера. Оксид калия или оксид натрия в виде жидких стекол, гидроокисей добавляют в материал на стадии получения шликера или вводят в шликерные отливки, пропитывая их в растворах или парах перечисленных добавок при 10-200 С. Наибольшее упро нение материал получает после тепло:влажностной обработки при 110-290 0. При этом усащка материала не происходит. Применение низкой температуры тепловой обработки для упрочнения материала позволяет сохранить высокую прочность армирующего волок на, не вызывает в материале внутренних напряжений, связанных с разни|цей коэффициентов термического расширения и усадкой. Пример 1. В шаровой мельнице емкостью 170 л, футерованной кварцевым .стеклом, помолом кварцевыми штабиками 60 кг боя трубок из кварцевого стекла с добавкой 10 л воды приготовляют водный шликер прозрачного кварцевого стекла плотностью 1,90 г/см. В шликер-вводят натриевое жидкое стекло плотностью 1,40 г/см из расчета 6 мл на 1 л шликера. Шликер стабилизируется перемешиванием, В гипсовые формы укладывают кусочки волокон диаметром 50 мкм и длиной 70-80 мм. Затем шликер заливают в формы, после набора отливок извлекают из форм и подвергают тепловлажностной обработке;в автоклаве при 230°С .в течение 1 ч. Пример 2. В шаровой мельнице, футерованной корундовыми плитками, приготовляют шликер из непрозрачного кварцевого стекла плотностью 1,86 г/см.В гипсовую форму укладывают сетки из волокон диаметром 200 мкм. Затем на форме укрепляют литник и заливают шликером. Через 6 ч отливки извлекают из форм, высушивают на воздухе вначале, а затем в сушильном шкафу при 120°С. Высушенные отливки выдерживают в течение 6 ч в растворе жидкого стекла плотностью 1,02 г/см, снова высушивают и подвергают тепловлажностной обработке при 180°С в течение 5ч.. Пример 3. В шликер кварцевого стекла плотностью 1,88 г/см-3 вводят концентрированнь1й раствор NaOH из раЪчета 0,4 мл на 1 л шликера. Стабилизированный перемешиванием шликер заливают в гипсовые формы, в которых предварительно укладывают волокна боосик диаметром 140 мкм. После набора отливки извлекают из форм и подвергают тепловлажностной обработке в автоклаве при 200°С в течение 3ч. На образцах, полученных таким образом, определяют свойства материс1ла. В таблице приведены, составы и свойства материалов известного и предлагаемых Составов.

Из таблицы видно, что керамический материал предлагаемого состава имеет в 1,8-2,6 раза меньшую; чем керамический материал по прототипу, плотность при равной механической прочности. Ударная вязкость материала равняется 30-75 кгс/см

Использование предлагаемого керамического материала позволяет создать крупногабаритные изделия малого веса, способные выдерживать повыг шенные эксплуатационные нагрузки.

Замена известного материала на предлагаемый керамический материал позволяет уменьшить вес изготавливаемых Из него деталей при сохранении их работоспособности, что, в свою .очередь, улучшает технико-эксплуатационные характеристики изделий, на которых эти детали, устанавливаются. Применение дешевой технологии изготовления позволяет значительно снизить стоимость предлагаемого материала в сравнении с прототипом.

Иэ предлагаемого материала возможно изготовление крупногабаритных деталей :сложной конфигурации без

усадок пЬи изготовлении. Получение

таких деталей из материала по прототипу невозможно.

Формула изобретения Керамический материал, йключающий стеклообразную двуокись кремния и армирующую добавку, о т л и ч а ющ и и с я тем, что, с целью уменьшения плотности при сохранении механической прочности, в качестве ар.мирующей добавки он содержит борное 0 волокно диаметром 50-200 мкм и дополнительно оксид калия или натрия при следующем соотношении компонентов, вес.%:

Стеклообразная

5 двуокись кремния 81,75-94,995 Борное волокно диаметром 50-200 мкм5-18

Оксид калия Q или натрия 0,005-0,25

Источники информации, принятые во внимание при экспертизе

1.Walton J;,. Paul OS N..Cer, Soc.Bun% 1962, V. ttS, 11, p.778.

2.Авторское свидетельство СССР

№ 623843, кл. С 04 В 35/14, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для изготовления форм, используемых в керамическом производстве | 1974 |

|

SU554241A1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОФОРМИРУЮЩЕГОСЯ ВОЛОКНИСТОГО ВЫСОКОТЕМПЕРАТУРНОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2022 |

|

RU2791757C1 |

| ТЕПЛОЗАЩИТНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ ВОЛОКНИСТЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ «НАНОКСИЛЕН» И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2726800C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ | 1991 |

|

RU2069204C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ СИСТЕМА (ВАРИАНТЫ) | 2004 |

|

RU2329898C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2358954C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПЕРЛИТА | 2013 |

|

RU2531966C1 |

| ИЗОЛЯЦИОННЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1999 |

|

RU2213714C2 |

Авторы

Даты

1983-03-15—Публикация

1981-12-15—Подача