Изобретение относится к металдургии, в частности к аустенитным сталям и может быть использовано в металлургической горнодобывающей и других отраслях йромьшшенности для изготовления быстроизнашивакицихся деталей агломерационных машин, дробильно-размольного- оборудования и других деталей, работающих в условиях контактно-ударного нагружения, трения и изнашивания при температурах до 40р-450 с.

Широко применяется в настоящее время для данного типа литых деталей сталь 110Г13Л tl.

Однако известная сталь часто не удовлетворяет современным требованиям ввиду недостаточно высокой износостсйкостид данной стали при температурах нагрева поверхности деталей выше ЗОО.С.

По технической сущности и достигаемому эффекту наиболее близкой к предлагаемой стали является аустенитная сталь .pj, содержащая, вес.%:

Углерод 0,28-0,32

Марганец 9,0 -10,0 . Хром9,0 -10,0

Кремний До 0,5

Железо Остальное

Основными недостатками стали яв-ляются относительно невысокая пластичность и ударная вязкость. В условиях эксплуатации это часто способствует хрупкому разрушению литых деталей.

Цель изобретения - поклшение п.плстичности, ударной вязкости, износостойкости в условиях нагрева- поверх10ности деталей до 400-500°С, а также при трении с повышенными скоростями скольжения.

Для достижения указанной цели описываемая аустенитная сталь, содержа15щая углерод, марганец, хром, кремний, железо дополнительно содержит молибден и ванадий при следующем соотношении компонентов, вес.%:

Углерод , 0,35-0,50

20 Марганец 7,1 -8,0 Хром10,5-12,01

Кремний 0,35-0,50 Ванадий .- 0,12-0,29 Мо.гшбден 0,25-0,38

25 Железо Остальное Введение в сталь дополнительно по сравнению с прототипом молибдена способствует повышению пластичности и ударной вязкости литой стали. Кро30ме того, легирование стали молибдеиом препятствует выделению карбидов по границам зерен при замедленном охлаждении деталей с высоких температур, что важно для повышения качества термообработки массивных деталей.

Введение дополнительно ванадия способствует повышению износостойкости и теплостойкости стали.

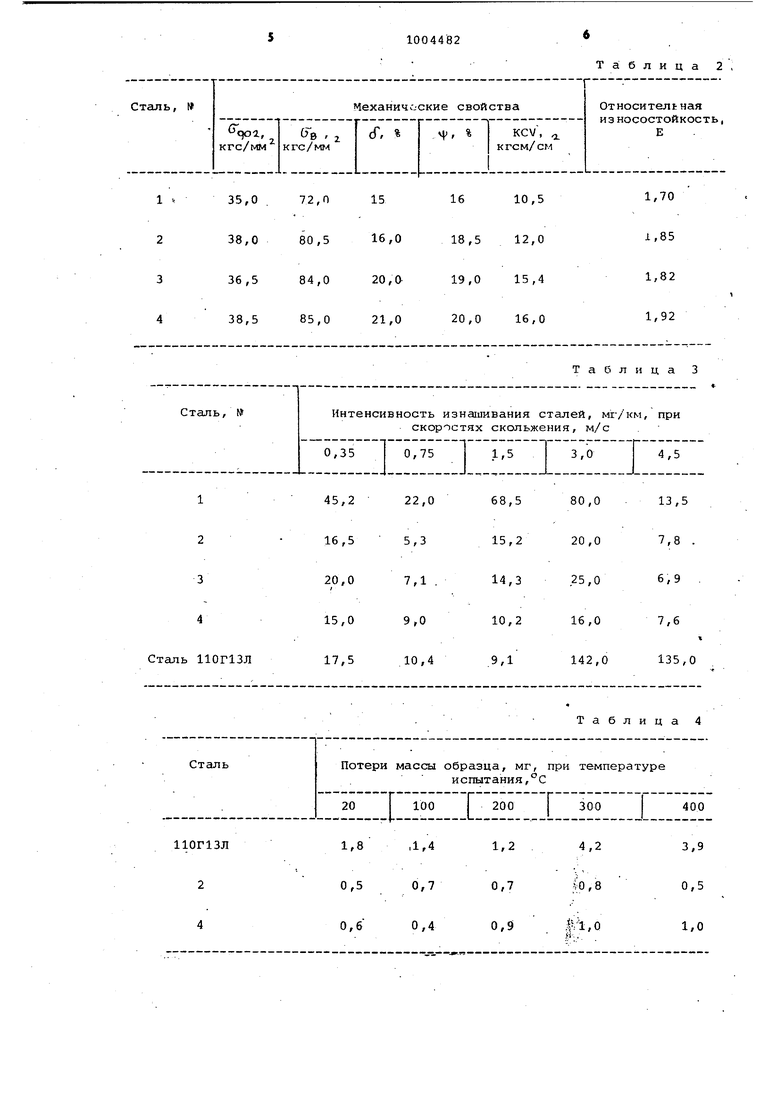

В табл. 1 представлен химический состав сталей.

Слитки весом 10-12 кг выплавляют в индукционной электропечи на воздухе. Содержание примесей - серы и фосфора во всех плавках не превышает 0,05%.

Слитки подвергают термообработке по следующему режиму: нагрев до 1100°С, выдержка 6 ч, охлаждение с печью до комнатной температуры.

Из слитков вырезают заготовки для образцов 12 12-60 мм и 20V70 х X 7 мм. Заготовки закаливают с 11501170 С в воду, после чего из них изготавливаются образцы для механических испытаний и испытаний на износостойкость. Структура всех сталей после указанной термообработки аустенитная. Размер зерна аустенита соответствует 2-4 баллам. Твердость сталей составляет НВ 250-270 кгс/мм.

В табл. 2 представлены результаты механических испытаний и испытаНИИ на абразивную износостойкость аустенитных сталей.

В табл. 3 приведено влияние скорости скольжения на интенсивность изнашивания аустенитных сталей.

В табл. 4 приведено влияние температуры испытания на износ аустенитных сталей.

Износостойкость предлагаемой стали при трении с повышенным и скоростя0ми скольжения 3,0 и 4,5 м-с , когда имеетместо интенсивный фрикционный нагрев поверхности образцов, а также при внешнем нагреве образцов до 300 и 400.С в несколько раз (5-8J

5 превосходит износостойкость стали 110Г13Л и в 2-4 раза - износостойкость прототипа.

Повышенная износостойкость предпа20 гаемой стали связана с образованием в них при трении с.-мартенсита деформации, обладающего значительной прочностью и теплостойкостью (устойчивостью против отпуска). Легирование 25 аустенита молибденом и ванадием обеспечивает ему большую (по сравнению с прототипом) теплостойкость, что обуславливает дополнительное увеличение сопротивления изнашиванию 3Q предлагаемых составов сталей в условиях нагрева поверхности трения до 300-400С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2171165C2 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| СТАЛЬ | 1992 |

|

RU2009264C1 |

| Сталь | 1983 |

|

SU1108129A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| Сталь | 1980 |

|

SU931793A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

0,2810,0

0,357,10

0,467,46

0,508,0, Химический состав стали соответствует стали.

0,30

10,500,35

0,12

0,25

11,180,22

0,21

0,32

12,010,50

0,38

0,29 химическому составу известной

1 -35,0 . 72,0151610,5

38,080,516,018,512,0

36,584,020,0-19,015,4

38,585,021,020,016,0

45,2

16,5

20,0

110Г13Л

1,8,1,4

0,5

0,6

Таблица 2

1,70 1,85 1,82 1,92

Таблица 3

68,5

80,0

22,0

13,5

7,8

15,2

20,0

5,3

6,9

14,3

25,0

7,1 .

1,2

4,2

3,9

:0,8

0,7

0,5

0,7

,o

0,9

1,0

s-.

1004482

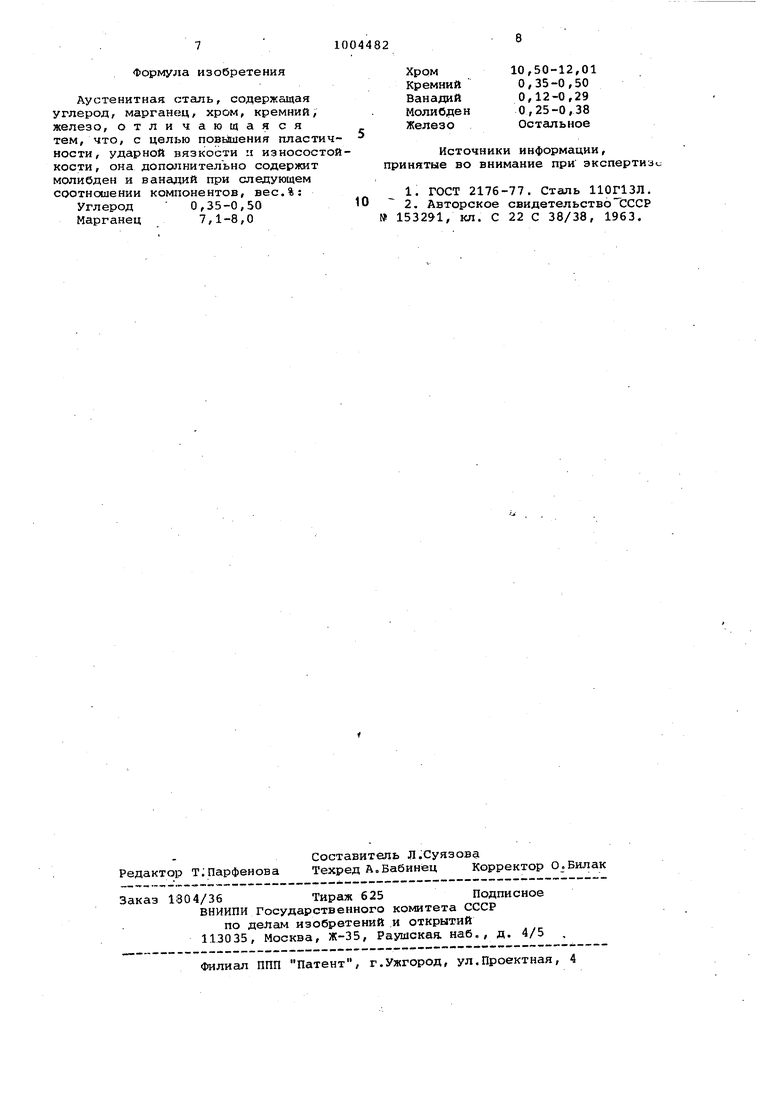

Формула изобретения

Аустенитная сталь, содержащая углерод, марганец, хром, кремний, железо, отличающаяся тем, что, с целью повышения пластичности, ударной вязкости и износостойкости , она дополнительно содержит молибден и ванадщй при следующем соотношении компонентов, вес.%:

Углерод 0,35-0,50

Марганец 7,1-8,0

8

10,50-12,01 0,35-0,50 0,12-0,29 0,25-0,38 Остальное

Источники информации, принятые во внимание при экспертиз

Авторы

Даты

1983-03-15—Публикация

1981-07-15—Подача