Изобретение относится к черной металлургии и машиностроению и может быть использовано при изготовлении износостойких литых деталей, работающих в условиях абразивного изнашивания при контактно-динамических нагрузках, например траков гусеничных машин, зубьев ковшей экскаваторов, сменных деталей дробильно-размольного оборудования и т. д.

В настоящее время для деталей указанного типа широко применяется сталь 110Г13Л (ГОСТ 977-88). Недостатками известной стали являются неудовлетворяющая современным требованиям износостойкость, невысокая циклическая прочность, а также низкая работа развития трещины при динамическом воздействии, являющаяся следствием большого количества фосфора в этой стали. Как известно, основное количество фосфора вносится в сталь при выплавке вместе с ферромарганцем. Дефицит низкофосфористого ферромарганца позволяет решать проблему фосфора в стали путем снижения содержания в ней марганца, т. е. уменьшая количество ферромарганца при выплавке стали. В свою очередь, снижение марганца в стали позволяет использовать деформационную метастабильность для повышения износостойкости и циклической прочности.

Прототипом заявляемой стали по технической сущности и достигаемому эффекту является сталь 12Г10ФЛ (ТУ 23.1.352-84), содержащая, мас. % : Углерод 1,0. . . 1,4 Марганец 9,0. . . 11,5 Кремний 0,02. . . 0,8 Ванадий 0,003. . . 0,008 Железо Остальное

В процессе производственных испытаний стали, химический состав которой находится в указанных пределах, в качестве материала для траков гусеничных машин выявился ряд недостатков, таких как невысокая абразивная стойкость и циклическая прочность при содержании марганца на верхнем пределе, а также низкая работа развития трещины при динамическом воздействии, приводящая к преждевременному выходу траков из строя в результате поломки.

Изобретение предлагает применять в промышленности экономнолегированную марганцем сталь с высокой циклической прочностью, стойкостью при ударно-абразивном изнашивании и повышенным уровнем работы развития трещины при динамическом воздействии.

Указанные свойства достигаются тем, что сталь, в состав которой входят углерод, марганец, кремний, ванадий и железо, дополнительно содержит хром, медь, молибден, никель и кальций при следующем соотношении компонентов, мас. % : Углерод 1,03. . . 2,27 Марганец 7,5. . . 11,4 Кремний 0,4. . . 1,0 Хром 0,2. . . 2,2 Медь 0,15. . . 0,5 Молибден 0,02. . . 0,45 Ванадий 0,03. . . 0,25 Кальций 0,001. . . 0,008 Никель 0,3. . . 1,0 Железо Остальное, причем соотношение основных легирующих элементов должно удовлетворять формуле (1):

(20х% C - 22)2 + (% Mn + % Cr - 13,7)2 ≅16 - квадрат эффективного радиуса области составов.

Метод получения предлагаемой области составов следующий:

На основании проведенного исследования служебных свойств ряда сталей с содержанием углерода 0,7. . . 1,4% , марганца 6,0. . . 13,0% , хрома 0. . . 3,0% , легированных дополнительно медью 0,15. . . 0,5% , молибденом 0,02. . . 0,45% , ванадием 0,03. . . 0,25% , кальцием 0,001. . . 008% и никелем 0,3. . . 1,0% , были получены номограммы равных значений работы развития трещины при ударе КСр и ударно-абразивной стойкости ε, построенные в координатах (20х% С) - (% Mn), и данные о сопротивлении расклепываемости (ударно-циклической прочности). Поскольку условия эксплуатации деталей из предлагаемой стали таковы, что требуют уровня КСр не ниже 0,7 МДж/м2 при (-40оС) и ударно-абразивной стойкости по сравнению с базовой сталью не менее 1,3; в системе координат (20х% С) - (% Mn) были построены именно эти номограммы значений КСр-40о и ударно-абразивной стойкости. В результате построений выяснилось, что легирование Fe-Mn-C сталей хромом до 2,2% позволяет расширить область составов, удовлетворяющих требуемым свойствам, по углероду и марганцу. Это связано с повышением эффективной пластичности сталей, которая положительно сказывается на сопротивлении сталей развитию трещины при ударе и за счет повышения способности материала к многократному деформированию увеличивает его ударно-абразивную стойкость.

На чертеже показаны номограммы КСр-40о, равные 0,7 МДж/м2 для Fe-Mn-C сталей (1) и Fe-Mn-C сталей -(2), а также ε, равной 1,3 (11 и 21 для Fe-Mn-C и Fe-Mn-Cr-C сталей соответственно).

Областью предлагаемых составов с регламентируемыми эксплуатационными свойствами является область, в которой перекрываются составы, ограниченные этими номограммами, т. е. имеющие комплекс свойств КСр-40о больше или равную 0,7 МДж/м2 и больше или равную 1,3 по сравнению с базовой сталью. Приведены номограммы сталей только с крайними содержаниями хрома - 0,2% и 2,2% , так как номограммы сталей с промежуточными значениями содержания хрома соответственно находятся между ними. Предлагаемая область составов в системе координат (20х% С) - (% Mn) со стороны минимального и максимального содержания углерода и максимального содержания марганца может быть аппроксимирована прямыми 20х% С = 20,6 - const; 20x% C = 25% - const; % Mn = 11,4 - const. Со стороны минимального содержания марганца для сплавов с содержанием хрома 2,2% область составов может быть аппроксимирована окружностью с радиусом, равным 4, с центром координат в точке % Mn = 11,5% , 20x% C = 22, т. е. иметь вид (20х% С - 22)2 + (% Mn - 11,5)2 ≅ 16.

Для сталей с содержанием хрома 0,2% , окружностью с радиусом, равным 4, и с центром координат в точке % Mn = 13,5, 20х% С= = 22, т. е. иметь вид (20х% С - 22)2 + (% Mn - -13,5)2 ≅ 16. Можно видеть, что с изменением содержания хрома в стали центр аппроксимирующей окружности сдвигается вправо, причем пропорционально изменению содержания хрома. Таким образом, введя в эти формулы переменную - % Сr, их можно записать одним выражением (1)

(20х% С - 22)2 + (% Mn + % Cr - 13,7)2 ≅ 16 - квадрат эффективного радиуса области составов.

Таким образом, обусловленное формулой (1) соотношение основных легирующих элементов в сочетании с предлагаемыми пределами легирования по углероду и марганцу и является предметом данного изобретения, поскольку обеспечивает требуемый уровень определенных эксплуатационных свойств. Все составу, не удовлетворяющие этим требованиям, будут иметь либо недостаточную Ар-40о, либо ударно-абразивную стойкость, либо и то и другое вместе. Что касается сопротивления расклепу, то область исследованных составов, удовлетворяющих этому эксплуатационному свойству, достаточно широка и не является регламентирующей, она охватывает весь предлагаемый интервал легирования по углероду, марганцу и хрому.

Дополнительное введение в сталь хрома в количестве 0,2. . . 2,2% , как отмечалось ранее, повышая эффективную пластичность стали и смягчая кинетику γ ->> α превращения при охлаждении и деформации, способствует увеличению ударно-абразивной стойкости и работы развития трещины при ударе.

Дополнительное введение в сталь меди в количестве 0,15. . . 0,5% повышает ударно-абразивную стойкость стали за счет более сильной способности материала к упрочнению при деформации.

Легирование молибденом 0,02. . . 0,45% , препятствуя выделению карбидов по границам зерен при замедленном охлаждении с высоких температур, способствует повышению работы развития трещины при ударе и уменьшает степень легирующих элементов - углерода, марганца и хрома, что важно для повышения качества термообработки литых деталей.

Дополнительное введение в сталь никеля в количестве 0,3. . . 1,0% пластифицирует аустенитную матрицу, положительно сказываясь на ее хладостойкость и в частности на работе развития трещины при ударе.

Легирование стали кальцием в количестве 0,001. . . 0,008% при раскислении силикокальцием способствует глобуляризации сульфидных и оксидных включений с переводом их в недеформируемые мелкодисперстные оксисульфиды кальция и уменьшению их количества, модифицированию макро- и микроструктуры литого металла, а также очищению границ зерен от охрупчивающих пленочных гетерофазных выделений и увеличению сил связи матричного раствора в межзеренных границах на основе явлений межкристаллитной внутренней адсорбции. Все это приводит к увеличению работы разрушения стали, в основном за счет увеличения работы развития трещины, как при положительных, так и при отрицательных температурах испытания и понижает порог хладоломкости.

Графическое представление формулы (1) является очень простым и удобным и может быть использовано при корректировании состава стали по ходу плавки.

Технико-экономический эффект от использования заявляемой стали по сравнению с базовой (110Г13Л, ГОСТ 7370-86) достигается за счет увеличения износостойкости отливок из новой стали, работающих в условиях ударно-абразивного изнашивания (траки гусеничных машин, рабочие органы дробильно-размольного оборудования) на 30-40% , соответствующего увеличения межремонтного срока службы отливок, уменьшения расхода литого металла. Внедрение новой стали позволяет сократить объем выплавляемого металла на 25-30% .

Выбор соотношения компонентов был следующий.

Нижние и верхние пределы легирования по углероду (1,03 и 1,27% , соответственно) и марганцу (7,5 и 11,4% соответственно) обусловлены требуемыми эксплуатационными свойствами и определяются положением номограммы на чертеже.

Введение хрома увеличивает эффективную пластичность стали при контактном нагружении и повышает степень упрочнения стали при деформации, что способствует возрастанию как износостойкости, так и работы развития трещины при ударе. Содержание его в стали менее 0,2% неэффективно, более 2,2% - может привести к снижение Ар-40о в результате образования карбидов, не всегда растворимых при стандартной закалке от 1100оС в воду.

Легирование медью повышает абразивную стойкость стали. Содержание меди менее 0,15% неэффективно, более 0,5% - может привести к красноломкости вследствие скопления ее по границам зерен.

Введение молибдена способствует повышению Ар и технологичности стали (уменьшает склонность к транскристаллизации). Содержание молибдена менее 0,02% неэффективно, более 0,45% - экономически нецелесообразно, так как не приводит к улучшению свойств сталей данного типа.

Ванадий вводится в сталь для предотвращения роста зерна из-за высокой температуры нагрева стали под закалку. Содержание ванадия менее 0,03% неэффективно, более 0,25% - приводит к охрупчиванию стали вследствие появления большого количества мелкодисперсных карбидов по границам зерен.

Введение кальция при раскислении силикокальцием улучшает металлургическое качество отливок и способствует увеличению Ар. Содержание его в стали 0,001. . . 0,008% определяется условиями раскисления 3,0. . . 3,5 кг/т.

Легирование никелем способствует увеличению Ар-40оС. Содержание его менее 0,3% неэффективно, более 1,0% - отрицательно сказывается на ударно-абразивной износостойкости сталей этого типа.

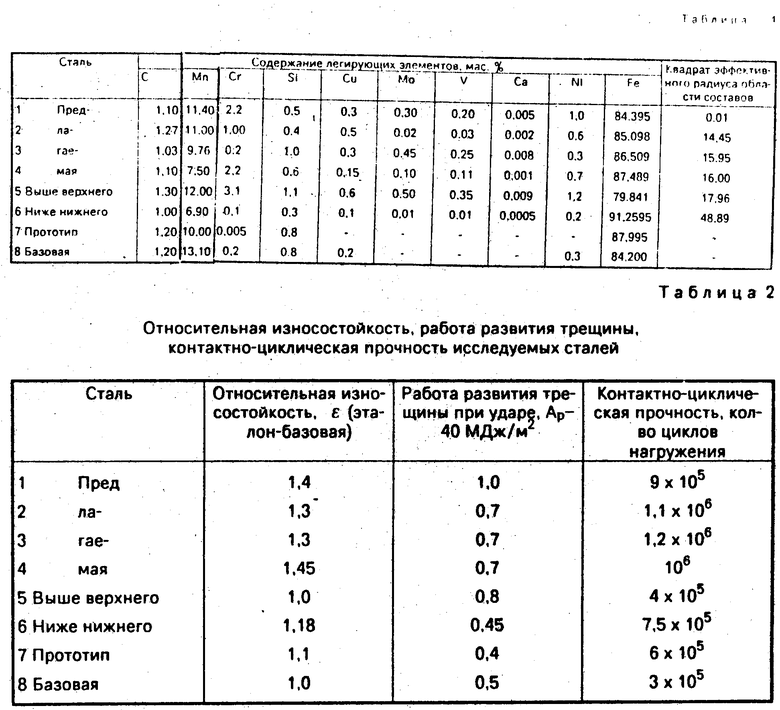

П р и м е р. Плавки предлагаемой стали с содержанием основных легирующих элементов (С, Mn, Cr), вписывающимся в формулу (N 1) на нижнем (N 1), среднем (N 2,3) и верхнем пределе (14) (см. чертеж, табл. 1) и с содержанием элементов, выходящим за пределы составов (N 5, табл. 1), а также стали-прототипа (N 7) и базовой стали (N 8) были выплавлены в открытой индукционной 50 - килограммовой печи и разливались в слитки массой 10 кг. Из слитков вырезали заготовки образцов для испытаний на ударную вязкость (ГОСТ 9454-78), ударно-абразивное изнашивание (ГОСТ 23.212-82) и контактно-циклическую прочность. Относительная износостойкость оценивалась по потерям веса образцов за время испытаний по сравнению с базовой сталью. Ударные испытания проводились на ротационном копре при (-40)оС с записью диаграмм разрушения с целью расчета работы развития трещины при динамическом нагружении. Контактно-циклическую прочность оценивали по количеству циклов нагружения, приводящих к уменьшению высоты образца на 20% . Структура образцов всех сталей после закалки от 1100оС в воду была чисто аустенитной. Размер зерна аустенита сталей N 1-4, 6 был 2-3 балла, сталей 5, 7, 8 - 1 балла (ГОСТ 5639-65). Твердость всех сталей в закаленном состоянии 20-25 НРС.

Результаты испытаний на ударно-абразивную износостойкость и контактно-циклическую прочность, а также данные о работе развития трещины при динамическом нагружении для сталей 1-8 приведены в табл. 2.

Результаты испытаний (табл. 2) показывают, что предлагаемая сталь имеет значения ударно-абразивной износостойкости, контактно-циклической прочности и работы развития трещины при (-40)оС, превосходящие аналогичные характеристики для базовой стали и стали-прототипа в 1,3. . . 1,8 раза. Плавка 5 с содержанием легирующих элементов выше верхнего заявляемого предела имеет неудовлетворительную износостойкость и контактно-циклическую прочность (на уровне базовой стали). Сталь с содержанием легирующих элементов ниже нижнего предела имеет неудовлетворительную износостойкость и Ар-40оС (в 1,6 раза ниже требуемой). Следует также отметить более мелкозернистую структуру предлагаемых сталей по сравнению с базовой сталью и сталью-прототипом, т. е. качество отливок предлагаемой стали при сохранении стандартной технологии термообработки выше.

Таким образом, заявляемая сталь (N 1-4), являясь экономнолегированной марганцем, обладает высокими эксплуатационными свойствами. (56) ТУ 23.1.352-84. Сталь 120Г10ФЛ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1989 |

|

SU1622420A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ЛИСТОВОЙ ПРОКАТ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2532755C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| ЭЛЕКТРОДНАЯ ЛЕНТА ДЛЯ НАПЛАВКИ | 1995 |

|

RU2087589C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

| Способ производства высокопрочного износостойкого металлопроката | 2020 |

|

RU2765046C1 |

Изобретение относится к металлургии, в частности стали, для изготовления литых деталей, работающих в условиях тяжелого контактно-динамического нагружения и образивного изнашивания. Сталь содержит компоненты, мас. % : углерод 1,03 - 1,27; марганец 7,5 - 11,4; кремний 0,4 - 1,0; хром 0,2 - 2,2; медь 0,15 - 0,5; молибден 0,02 - 0,45; ванадий 0,03 - 0,25; кальций 0,001 - 0,008, никель 0,3 - 1,0; железо остальное, при выполнении соотношения (20·углерод-22)2+(марганец+хром-13,7)2≅ 16. За счет увеличения износостойкости отливок из новой стали на 30 - 40% соответственно увеличивается межремонтный срок службы отливок и уменьшается расход литого металла. 2 табл. , 1 ил.

СТАЛЬ, содержащая углерод, марганец, кремний, ванадий и железо, отличающаяся тем, что она дополнительно содержит хром, медь, молибден, никель и кальций при следующем соотношении компонентов, мас. % :

Углерод 1,03 - 1,27

Марганец 7,5 - 11,4

Кремний 0,4 - 1,0

Хром 0,2 - 2,2

Медь 0,15 - 0,5

Молибден 0,02 - 0,45

Ванадий 0,03 - 0,25

Кальций 0,001 - 0,008

Никель 0,3 - 1,0

Железо Остальное

при выполнении соотношения

(20 · углерод - 22)2 + (марганец + хром - 13,7)2 ≅ 16.

Авторы

Даты

1994-03-15—Публикация

1992-05-28—Подача