Изобретение относится к области изыскания материала для наплавки деталей, работающих в условиях интенсивного абразивного воздействия и подвергаемых значительным ударным нагрузкам, например зубьев ковшей экскаваторов, бил молотковых дробилок и других.

Известно, что в условиях абразивного воздействия весьма высокой износостойкостью обладает сталь 110Г13Л [1], имеющая в литом состоянии аустенитную структуру. Аустенит этой стали в процессе рабочего нагружения способен к интенсивному упрочнению за счет наклепа.

Известны хромомарганцевые нестабильно аустенитные стали [2], также интенсивно упрочняющиеся под действием рабочего нагружения с образованием из исходной аустенитой структуры α и ε мартенсита. Такие стали имеют высокую стойкость при кавитационном и контактно-ударном нагружении. Однако эти стали имеют сравнительно низкую стойкость в условиях абразивного воздействия (всего в 1,2-1,5 раза превышающую стойкость обычной стали типа Ст-3). Это объясняется тем, что в процессе "резания" абразивными частицами темп упрочнения недостаточный.

Известно также, что хромистые стали типа 110Х12Ф после специальной термообработки имеют весьма высокую износостойкость в условиях абразивного износа [3]. Целью такой термообработки является получение в исходной структуре стали значительного количества (до 70%) остаточного аустенита, способного к фазовым превращениям при рабочем нагружении. При этом, несмотря на сравнительно низкую твердость (40-45 HRCэ), износостойкость металла в 1,5-2,0 раза выше, чем при типовой закалке, хотя твердость при этом составляет 60-62 HRCэ. Кроме того, наплавить металл подобного состава без трещин чрезвычайно сложно, поскольку в условиях дуговой наплавки образуются малопластичные закалочные структуры.

Известна износостойкая сталь [4) следующего состава, мас.%:

Углерод - 1,0-1,3

Марганец - 6,0-8,0

Хром - 1,5-2,5

Кремний - 1,1-1,5

Железо - Остальное

Известная сталь после термической обработки, заключающейся в изотермическом отжиге при температуре 370oC, выдержке в течение 4 часов, нагреве до 1000oC с выдержкой в течение 15 минут и охлаждении в воде, имеет аустенитно-карбидную структуру с низкими служебными характеристиками (ударная вязкость 10,6 кгм/см2, коэффициент относительной износостойкости 1,45). Сталь известного состава не обеспечивает высокой стойкости деталей, работающих в условиях абразивного изнашивания при наличии динамических и ударных нагрузок. Эта сталь из-за повышенного содержания кремния характеризуется крупнозернистым строением, склонностью к трещинообразованию, обусловленной наличием крупных карбидов, расположенных внутри и по границам зерен. При электрошлаковой наплавке и отливке деталей в процессе охлаждения закристаллизовавшегося металла аустенит известной стали претерпевает мартенситное превращение, вызывая ее охрупчивание. Кроме того, режим термообработки известной стали для получения аустенитно-карбидной структуры отличается сложностью, требует специального оборудования и значительно удлиняет технологический процесс изготовления деталей.

Из известных сталей близкой по технической сущности является сталь для износостойкой наплавки [5] следующего состава, мас.%:

Углерод - 0,7-0,9

Марганец - 7-9

Хром - 4-6

Никель - 1,5-3

Титан - 0,1 - 0,3

Молибден - 0,7 - 1,5

Кремний - 0,25 - 0,55

Железо - Остальное

В известной стали по сравнению с вышеизложенной [4] для исключения нестабильности аустенита и трооститно-мартенситного превращения в процессе охлаждения наплавленного металла, снижающего пластичность стали, введен никель до 3 мас.%. Для повышения количества мелкодисперсных карбидов, способствующих повышению износостойкости и технологической прочности в сталь введен молибден в пределах 0,7-1,5 мас.%. Эта сталь по сравнению с [4] имеет высокую ударную вязкость (14,2 кгм/см2) и достаточную износостойкость, коэффициент относительной износостойкости по сравнению со Ст. 45 - 2,86, по сравнению со сталью 100Г13Л - 1,88. Дальнейшее повышение износостойкости стали без ухудшения ее пластических свойств невозможно, так как содержание молибдена более 1,5 мас.% вызывает связывание значительного количества углерода в специальные карбиды, что обедняет твердый раствор этим компонентом и снижает устойчивость аустенита, предопределяя превращение его в трооститно-мартенситную структуру. Кроме того, дефицит и дороговизна легирующих компонентов повышают себестоимость стали.

Наиболее близкой по технической сущности и составу основных элементов является износостойкая сталь [6] следующего состава, мас.%:

Углерод - 0,8 - 1,2

Хром - 4,0 - 7,0

Титан - 0,1 - 0,8

Молибден - 0,15 - 1,0

Ванадий - 0,1 - 0,8

Бор - 0,001 - 0,0015

Алюминий - 0,07 - 0,2

Железо - Остальное

В известной стали, также как и в вышеописанной [5], износостойкость достигается за счет введения дефицитных и дорогостоящих карбидообразователей: молибден, ванадий, бор. Однако эта сталь требует термообработки. Но даже после прерывистой закалки при 950 - 1000oC с последующим самоотпуском она имеет недостаточную ударную вязкость (ан = 6,0 - 6,5 кгм/см2) и низкую относительную износостойкость (коэффициент относительной износостойкости по сравнению со сталью Ст-3 равен 2,26-2,35).

Поставленная задача и ее решение

Задачей изобретения является создание состава сплава для поверхностного упрочнения деталей методами дуговой наплавки, обеспечивающего хорошую технологичность (отсутствие трещин) и повышенную износостойкость в условиях абразивного и ударно-абразивного воздействия.

Поставленная задача достигается тем, что в сплав, содержащий углерод, хром, титан, алюминий, дополнительно введен азот и обеспечено следующее соотношение компонентов, мас.%:

Углерод - 1,25 - 1,9

Хром - 5 - 10

Титан - 0,85 - 2,0

Алюминий - 0,1 - 0,3

Азот - 0,03 - 0,20

Железо - Остальное

Предложенный состав обеспечивает получение наплавленного металла со структурой нестабильного аустенита, упрочненного мелкодисперсными карбонитридами (до 10%). Такая структура обеспечивает высокую пластичность и сопротивление ударно-абразивному изнашиванию без дополнительной операции термической обработки.

Повышение содержание углерода до 1,25-1,9% в предложенном сплаве способствует получению требуемой структуры и повышению его износостойкости в 2-3 раза по сравнению со сталью 110Г13Л. При содержании менее 1,25% углерода в условиях дуговой наплавки появляется мартенсит охлаждения. При содержания более 1,9% углерода при принятой степени легирования образуется крупные карбиды хрома, располагающиеся по границам зерен, снижающие прочность соединения их с матрицей и пластичность металла в целом, что в условиях абразивного изнашивания при наличии значительных ударных воздействий вызовет выкрашивание металла. Кроме того, повышается стабильность аустенита и снижается его способность к фазовым превращениям при деформации.

При содержании хрома менее 5% мартенсит, образующийся при охлаждении после наплавки, снижает пластичность металла. Содержание более 10% хрома нецелесообразно из-за появления крупных карбидов хрома, тоже снижающих пластичность сплава.

При концентрации титана в сплаве менее 0,85% имеет место малое количество мелкодисперсных карбонитридов титана, интенсивно измельчающих зерно. При превышении концентрации титана 2% твердый раствор обедняется углеродом и появляется мартенсит охлаждения.

Алюминий введен в сплав как раскислитель, способствующий, главным образом, очищению границ зерен от неметаллических включений, а также сохранению титана в сплаве. При концентрации алюминия менее 0,1% заметного эффекта не наблюдается. При превышении концентрации алюминия 0,3% в структуре появляется ферритная составляющая, что существенно снижает прочностные характеристики и износостойкость.

Азот введен в сплав как элемент, обеспечивающий образование сложных карбонитридов хрома и титана, что дополнительно повышает его износостойкость.

При концентрации азота менее 0,03% заметного эффекта не наблюдается. При превышении концентрации азота более 0,2% затруднено получение сплава без появления пористости.

Таким образом, сплав предложенного состава обеспечивает при дуговой наплавке оптимальное сочетание износостойкости и трещиноустойчивости без термической обработки.

Воспроизводимость

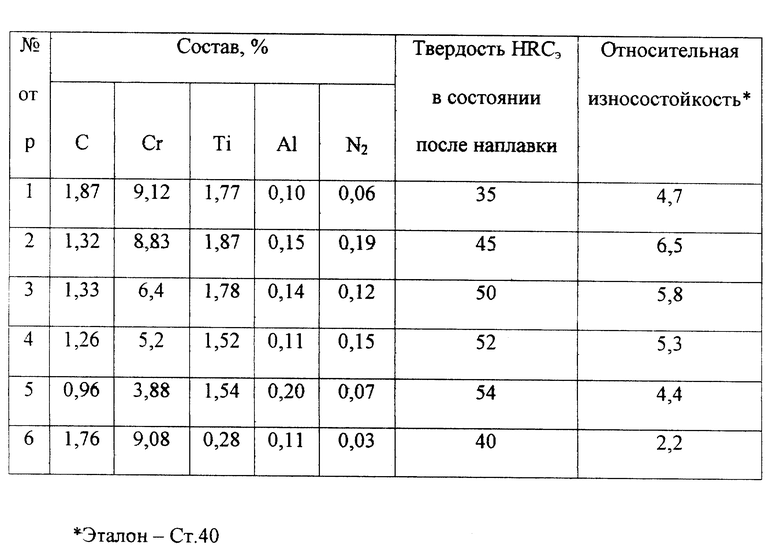

Для лабораторных испытаний износостойкости изготовлялись прутки, электроды и порошковые проволоки, которыми выполнялась многослойная дуговая наплавка. Из наплавленного металла изготовлялись прямоугольные образцы размером 80х20х8, которые испытывались на лабораторной установке по методике Хаварта-Бринеля.

Таким образом, сплавы, находящиеся в пределах заявляемого состава (N 1, 2, 3,4), показывают повышение износостойкости в 4,7-6,5 раз по сравнению с эталоном, в то время как запредельные составы (N 5, 6) имеют заметно меньшую износостойкость.

Источники информации

1. Гудремон Э. Специальные стали.- М.: Металлургия, 1966. - 736 с.

2. Богачев И.Н. Кавитационные разрушения и кавитационно-стойкие сплавы. - М.: Металлургия, 1972. - 189 с.

3. Попов B.C., Быков Н.Н., Дмитриченко К.С., Приступа Л.Г. Долговечность оборудования огнеупорного производства. - М.: Металлургия, 1978. - 232 с.

4. Авторское свидетельство СССР N 621786. Класс 22 C 38/38, 16.02.76.

5. Авторское свидетельство СССР N 853903. Класс В 23 К 35/30, C 22 C 38/50, 15.07.82.

6. Авторское свидетельство СССР N 582321. Класс C 22 C 38/32, 1.03.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2243286C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2017 |

|

RU2656911C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ИСТ ЭЛ-200 | 1999 |

|

RU2149213C1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

Изобретение относится к металлургии, в частности к сплавам для износостойкой наплавки, и может найти применение в различных отраслях машиностроения при изготовлении деталей, работающих в условиях интенсивного абразивного износа, например зубьев ковшей экскаваторов, бил молотковых дробилок и других. Сплав для износостойкой наплавки содержит следующие компоненты, мас. %: углерод 1,25-1,9, хром 5-10, титан 0,85-2,0, алюминий 0,1-0,3, азот 0,03-0,2, железо - остальное. Данный сплав обеспечивает высокую износостойкость и трещиноустойчивость полученным наплавкой деталям. 1 табл.

Сплав для износостойкой наплавки, содержащий углерод, хром, титан, алюминий, отличающийся тем, что он дополнительно содержит азот при следующем соотношении компонентов, мас.%:

Углерод - 1,25 - 1,9

Хром - 5 - 10

Титан - 0,85 - 2,0

Алюминий - 0,1 - 0,3

Азот - 0,03 - 0,2

Железо - Остальноен

| Сталь | 1976 |

|

SU582321A1 |

| Сталь для износостойкой наплавки | 1979 |

|

SU853903A1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

Авторы

Даты

2001-07-27—Публикация

1999-06-21—Подача