Изобретение относится к металлургии, в частности, к составам сталей для литых штампов горячего деформирования.

Известен состав стали [1] для литых штампов горячего деформирования, содержащий, мас. 0,27-0,34 углерода; 0,7-1,0 кремния; 0,2-0,4 марганца; 1,3-1,5 хрома; 1,2-1,5 никеля; 0,65-0,85 молибдена; 0,35-0,5 ванадия; 0,002-0,004 бора и 0,2-0,5 РЗМ.

Указанная сталь имеет сложный химический состав, что обеспечивает получение достаточно высоких механических свойств и отдельных эксплуатационных характеристик. Применение этой стали для штампов горячего деформирования не обеспечивает требуемой стойкости инструмента и прежде всего размерной точности гравюры в сочетании с высокой пластичностью и ударной вязкостью.

Наиболее близкой по технической сущности и достигаемому эффекту является литая штамповая сталь [2] содержащая компоненты в следующем соотношении, мас.

Углерод 0,4-0,55

Кремний 0,2-0,4

Марганец 0,4-0,8

Хром 0,8-1,5

Никель 0,9-1,4

Молибден 0,2-0,5

Вольфрам 0,8-1,2

Алюминий 0,01-0,05

Титан 0,06-0,2

Ниобий 0,2-0,5

РЗМ 0,015-0,05

Железо Остальное.

Недостатком известной стали является ее низкая ударная вязкость, что в свою очередь не обеспечивает требуемой эксплуатационной стойкости штампового инструмента.

Сущность изобретения достигается тем, что известная штамповая сталь [2] дополнительно содержит кальций и магний при следующем соотношении компонентов, мас.

Углерод 0,35-0,50

Кремний 0,25-0,38

Марганец 0,35-0,65

Хром 1,5-2,5

Никель 0,8-1,5

Молибден 0,55-0,85

Вольфрам 0,7-1,3

Ванадий 0,15-0,45

Алюминий 0,01-0,10

Титан 0,01-0,05

РЗМ 0,001-0,01

Кальций 0,001-0,05

Магний 0,001-0,01

Железо Остальное.

Углерод в пределах 0,35-0,50% обеспечивает оптимальное сочетание твердости, износостойкости, разгаростойкости и ударной вязкости, а также ряда технологических свойств стали. При концентрации в стали углерода ниже 0,35% не обеспечивается требуемая твердость после термической обработки. При превышении 0,50% в стали ухудшаются механические свойства и прежде всего пластичность и ударная вязкость.

Содержание кремния <0,25% не обеспечивает упрочнения феррита, а также не способствует карбидообразованию. Превышение верхнего предела содержания кремния (0,38%) в сочетании с высоким содержанием углерода приводит к появлению при литье заготовок штамповых вставок горячих трещин, а также интенсифицируются процессы обезуглероживания поверхности металла при термической обработке. Повышение содержания кремния за счет растворения его в феррите снижает обрабатываемость штамповых сталей.

Присутствие в литой штамповой стали хрома в количестве 1,5-2,5% обеспечивает ее максимальную длительную прочность при температурах эксплуатации 500-650oC. Образуя в стали твердые карбиды, хром также повышает ее износостойкость. Присутствие хрома, молибдена и особенно никеля уменьшает коэффициент теплового расширения стали, способствуя снижению разгара. Нижний предел (1,5% ) обеспечивает необходимую прокаливаемость, а также при этом усиливается эффект вторичного твердения в процессе отпуска за счет того, что хром способствует переходу ванадия и молибдена в твердый раствор при нагреве под закалку. Содержание хрома в указанных пределах обеспечивает образование плотно и прочно связанной с металлом окисной пленки, которая длительное время сохраняется при нагреве и охлаждении рабочей кромки инструмента в эксплуатации, препятствует дальнейшему окислению, снижается абразивный износ и не ухудшается поверхность полученных штамповок. Наличие в предлагаемой стали хрома более 0,25% приводит за счет возрастания карбидной неоднородности к снижению ударной вязкости в процессе эксплуатации штампа.

Никель при содержании 0,8-1,5% за счет увеличения подвижности дислокаций и снижения сопротивления движению дефектов со стороны кристаллической решетки железа эффективно повышает пластичность стали, и, кроме того, данный легирующий элемент, присутствуя в твердом растворе за счет уменьшения коэффициента теплового расширения, значительно снижает деформацию при термической обработке горячих штампов и повышает их разгаростойкость в процессе эксплуатации. Никель в указанных пределах мало влияет на чувствительность к перегреву. Введение никеля ниже 0,8% не обеспечивает требуемую прокаливаемость стали в присутствии карбидов титана и хрома. Кроме того, снижается ее пластичность и ударная вязкость. Превышение пределов содержания никеля выше 1,5% экономически нецелесообразно.

Вольфрам в количестве 0,7-1,3% при комплексном легировании повышает износостойкость и термостойкость штамповой стали. Кроме того, он заметно влияет на повышение вторичной твердости, препятствует перегреву стали в процессе термической обработки. Легирование вольфрамом ниже 0,7% при предлагаемом составе стали заметно снижает ее теплостойкость и износостойкость. При концентрации его выше 1,3% в структуре полученной стали усиливается карбидная неоднородность, особенно при содержании углерода на верхнем пределе, при этом также наблюдается нежелательное снижение ударной вязкости.

Ванадий (0,15-0,45%), влияя на процессы собирательной рекристаллизации, существенно уменьшает чувствительность стали к перегреву. Образуя один из самых твердых карбидов, что улучшает распределение частиц избыточной фазы, ванадий способствует увеличению ударной вязкости и прочности штамповой стали. Присутствие в стали карбида ванадия обеспечивает ее высокую износостойкость. Оптимальная концентрация указанного элемента в предлагаемой стали составляет 0,15-0,45% При наличии ванадия ниже нижнего предела (0,15%) в структуре стали не обеспечивается требуемая дисперсность карбидов, кроме того, ввиду снижения тормозящего воздействия наблюдается рост зерна при нагреве под закалку. Содержание ванадия более 0,45% нецелесообразно, так как в совокупности с молибденом и хромом в стали образуются избыточные карбиды ванадия, что приводит к снижению ударной вязкости и трещиноустойчивости.

Наличие в предлагаемой стали 0,55-0,85% молибдена способствует улучшению ее прокаливаемости, повышает сопротивление тепловому разупрочнению и твердость при повышенных температурах. Молибден снижает склонность стали к отпускной хрупкости вследствие благоприятного воздействия на состояние границ зерен, обеспечивает однородное выделение карбидов, повышение их дисперсности при отпуске комплексно-легированной стали, а также позволяет применять более высокий отпуск для повышения пластичности и вязкости при сохранении равной твердости с составами без молибдена. Добавки молибдена ниже нижнего предела в сочетании с малым содержанием хрома и других элементов не обеспечивают требуемой прокаливаемости и снижается сопротивление тепловому разупрочнению. При наличии в предлагаемой стали молибдена >0,85% совместно с высоким содержанием других карбидообразующих элементов усиливаются ликвационные процессы при кристаллизации и выделение карбидов по границам зерен аустенита в надкритическом интервале температур при закалке. Это приводит к устранению положительного влияния этих легирующих элементов на прочность и твердость при повышенных температурах, а также теплостойкость в результате обеднения ими твердого раствора.

Введение в сталь титана в пределах 0,01-0,05% в сочетании с ванадием приводит к образованию труднорастворимых карбидов, что увеличивает ее устойчивость против перегрева. Это дает возможность повысить температуру закалки, что в свою очередь позволяет перевести в твердый раствор аустенита наряду с молибденом, практически весь ванадий. Титан в указанных пределах очень сильно влияет на измельчение зерна, в результате чего улучшается комплекс служебных свойств предлагаемой стали, обеспечивающих размерную точность гравюры в процессе эксплуатации.

Алюминий (0,01-0,10% ) и марганец (0,35-0,65%) способствуют раскислению предлагаемой стали. При концентрации марганца ниже 0,3% не обеспечивается требуемая прокаливаемость стали, а также ухудшаются ее прочностные свойства. Верхний предел содержания марганца 0,6% обусловлен получением необходимой пластичности и ударной вязкости. Алюминий в указанных пределах за счет образования тугоплавких оксидов измельчает микроструктуру предлагаемой литой штамповой стали и увеличивает ее износостойкость.

Кальций и магний являются самыми сильными раскислителями, их применение обеспечивает повышение качества стали.

Непосредственное влияние на пластичность и ударную вязкость стали оказывает содержание кислорода и серы, которые полностью переходят в оксидные и сульфидные включения. Наиболее сильное влияние на снижение ударной вязкости (KCU), а также пластичности (ψ и δ) оказывают сульфидные включения протяженной формы. Введение в сталь кальция и магния приводит к образованию сульфидов этих металлов, которые в отличие от сульфидов марганца не деформируются при горячей прокатке и сохраняет сферическую форму, при этом ударная вязкость и пластичность значительно повышается. Кальций и магний, обладая большим сродством к сере, чем марганец, могут заменить последний и при этом изменить морфологию и характеристики сульфидных включений, находящихся в стали. Эти смешанные сульфиды выделяются раньше, чем (Fe Mn) S во время затвердевания металла, находятся в твердом состоянии в момент образования, имеют малые размеры и равномерно распределены в железной матрице. Они обладают большой твердостью и, таким образом, меньшей деформируемостью, чем сульфид марганца, что придает обрабатываемой стали лучшую изотропность в отношении механических свойств по сравнению со сталью, содержащей только (Fe Mn) S.

Дополнительная обработка предлагаемой литой штамповой стали кальцием (0,001-0,05% ) и магнием (0,001-0,01%) после предварительного раскисления ее алюминием в указанных пределах снижает общее количество сульфидных включений за счет десульфурации стали, снижается доля хрупких включений кремнезема и окиси алюминия в стали.

Кальций и магний в указанных пределах вводят в сталь для сфероидизации включений корунда, видоизменения состава силикатных включений и для ограничения количества сульфидов, которые выделяются при затвердевании. Образовавшиеся после такой обработки ЩЗМ труднорастворимые сульфиды и оксисульфиды сферической формы, равномерно распределенные по объему металла, оказывают минимальное отрицательное влияние на изотропность свойств и значительно повышают пластичность и ударную вязкость литой штамповой стали. При содержании Mg и Ca ниже нижних пределов в сочетании с низким содержанием РЗМ наблюдается существенное падение ударной вязкости ввиду неэффективного воздействия на неметаллические включения. Превышение верхних пределов содержания в стали этих элементов снижается эффективность их влияния, ухудшаются литейные свойства предложенной стали.

Пример получения стали. Предлагаемая сталь выплавлялась в 160- кг индукционной печи. В качестве шихтовых материалов использовались отработавшие штамповые вкладыши из стали 5ХНМ и стандартные ферросплавы.

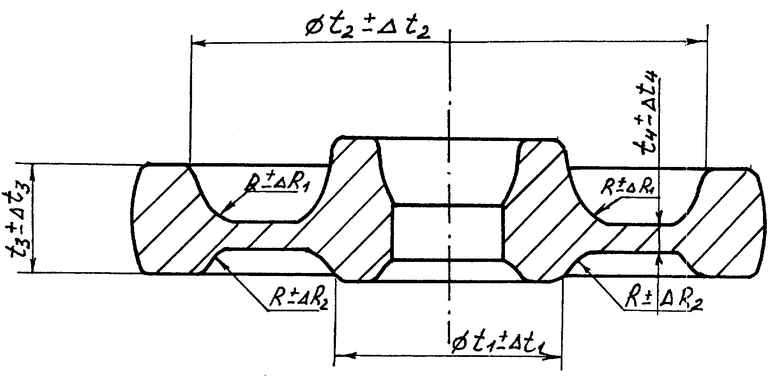

Раскисление стали проводили алюминием в печи, а модифицирование лигатурой, содержащей РЗМ, кальций и магний в ковше в количестве, обеспечивающем с учетом усвоения требуемое остаточное содержание указанных элементов. Сталь после раскисления и модифицирования разливали в керамические формы и получали штамповые вкладыши с приближенной гравюрой размером: диаметр 200 мм, высота 70 мм для получения заготовки типа шестерни (см. чертеж ). Параллельно заливались клинья, из которых вырезались образцы для испытаний на ударную вязкость и разгаростойкость.

Режим термической обработки полученных литьем штамповых вкладышей и образцов включал: отжиг 900oC с изотермической выдержкой при 700oC, закалка с 1050oC в масле, отпуск 600oC, HRCэ 44-46.

Были выплавлены три состава предлагаемой стали на нижнем, среднем и верхнем пределах содержания компонентов, а также два состава стали при содержании элементов ниже нижнего и выше верхнего пределов.

Для сравнительной оценки была получена сталь известного состава (прототип) на среднем пределе содержания компонентов.

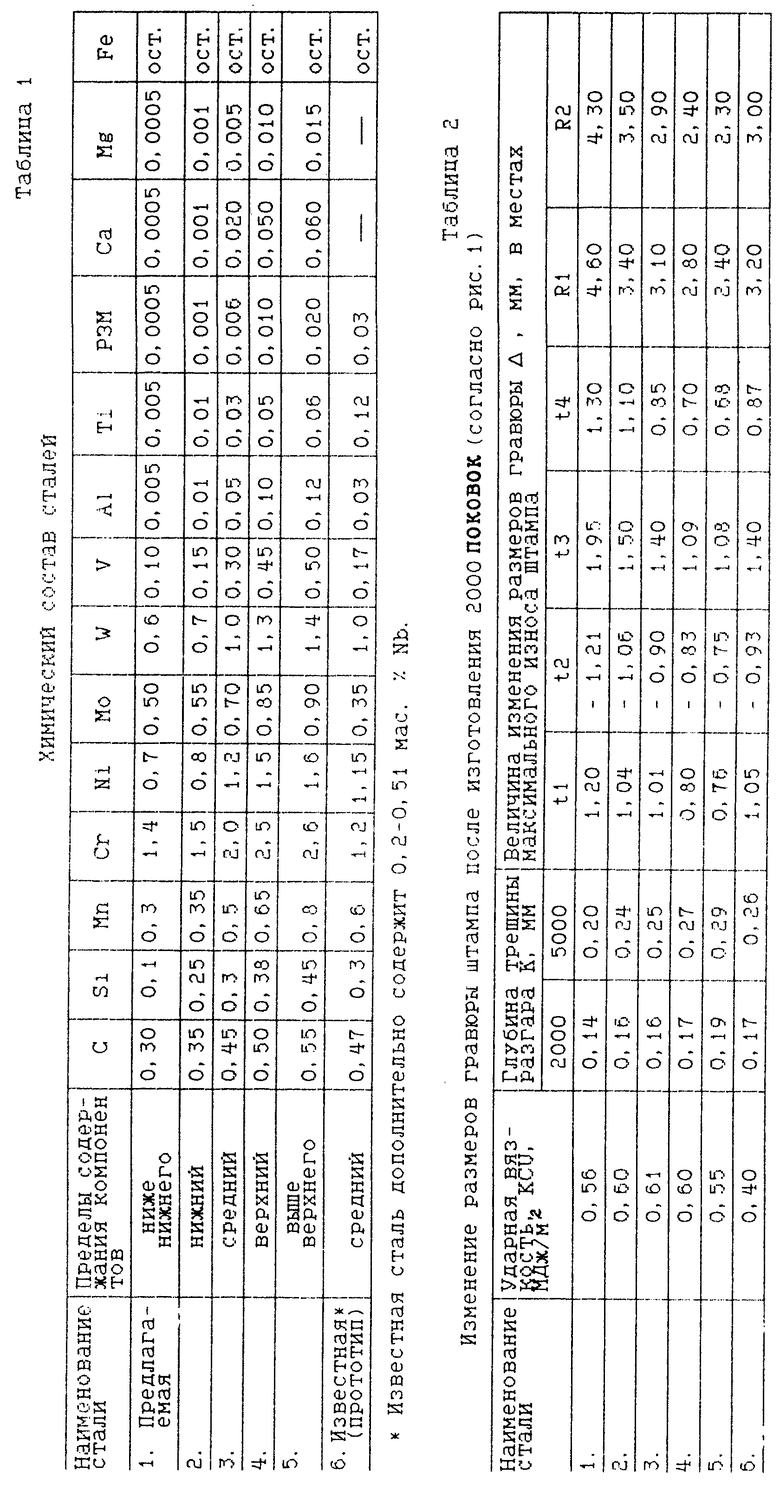

Химический состав, ударная вязкость, разгаростойкость, изменение размеров гравюры штамповых вкладышей из заявленной и известной стали к моменту изготовления 2000 поковок приведены в табл.1,2. Как видно из представленных в таблицах данных, предлагаемая сталь имеет в 1,5 раза большую ударную вязкость при достаточно высокой размерной точности гравюры и разгаростойкости.

Предлагаемую литую штамповую сталь, имеющую более высокую ударную вязкость, высокую тепло- и разгаростойкость целесообразно использовать для штамповых вставок при горячей деформации сталей, например, при получении поковок деталей типа "шестерня".

Источники информации

1. А.с. N 1183560 СССР, кл. С 22 С 38/54. Штамповая сталь.

2. А.с. N 1627586 СССР, кл. С 22 С 38/50. Литая штамповая сталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1997 |

|

RU2120491C1 |

| Литая штамповая сталь | 1989 |

|

SU1627586A1 |

| Литая штамповая сталь | 1990 |

|

SU1712455A1 |

| ПРИПОЙ ДЛЯ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ | 1997 |

|

RU2123919C1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| Штамповая сталь | 1990 |

|

SU1788073A1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

Изобретение относится к металлургии, а именно к литой штамповой стали, используемой для литых штампов горячего деформирования металлов и сплавов. Сущность изобретения: штамповая сталь содержит углерод, кремний, марганец, хром, никель, молибден, вольфрам, ванадий, алюминий, титан, РЗМ, магний, кальций и железо при следующем соотношении компонентов, мас.%: углерод 0,35-, 50; кремний 0,25-0,38; марганец 0,35-0,65; хром 1,5-2,5; никель 0,8-1,5; молибден 0,55-0,85; вольфрам 0,8-1,2; ванадий 0,15-0,45; алюминий 0,01-0,10, титан 0,01-0,05; РЗМ 0,001-0,01; кальций 0,001-0,05; магний 0,001-0,01; железо - остальное. Технический результат: позволяет повысить ударную вязкость и более длительный период сохранять размерную точность гравюры литых молотовых штампов горячего деформирования в процессе эксплуатации. 2 табл., 1 ил.

Литая штамповая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, вольфрам, ванадий, алюминий, титан, редкоземельные металлы, железо, отличающаяся тем, что она дополнительно содержит кальций и магний при следующем соотношении компонентов, мас.

Углерод 0,35 0,50

Кремний 0,25 0,38

Марганец 0,35 0,65

Хром 1,5 2,5

Никель 0,8 1,5

Молибден 0,55 0,85

Вольфрам 0,7 1,3

Ванадий 0,15 0,45

Алюминий 0,01 0,10

Титан 0,01 0,05

Редкоземельные металлы 0,001 0,01

Кальций 0,001 0,05

Магний 0,001 0,01

Железо Остальное

| SU, авторское свидетельство, 1627586, кл.C 22C 38/50, 1991. |

Авторы

Даты

1997-11-10—Публикация

1996-02-26—Подача