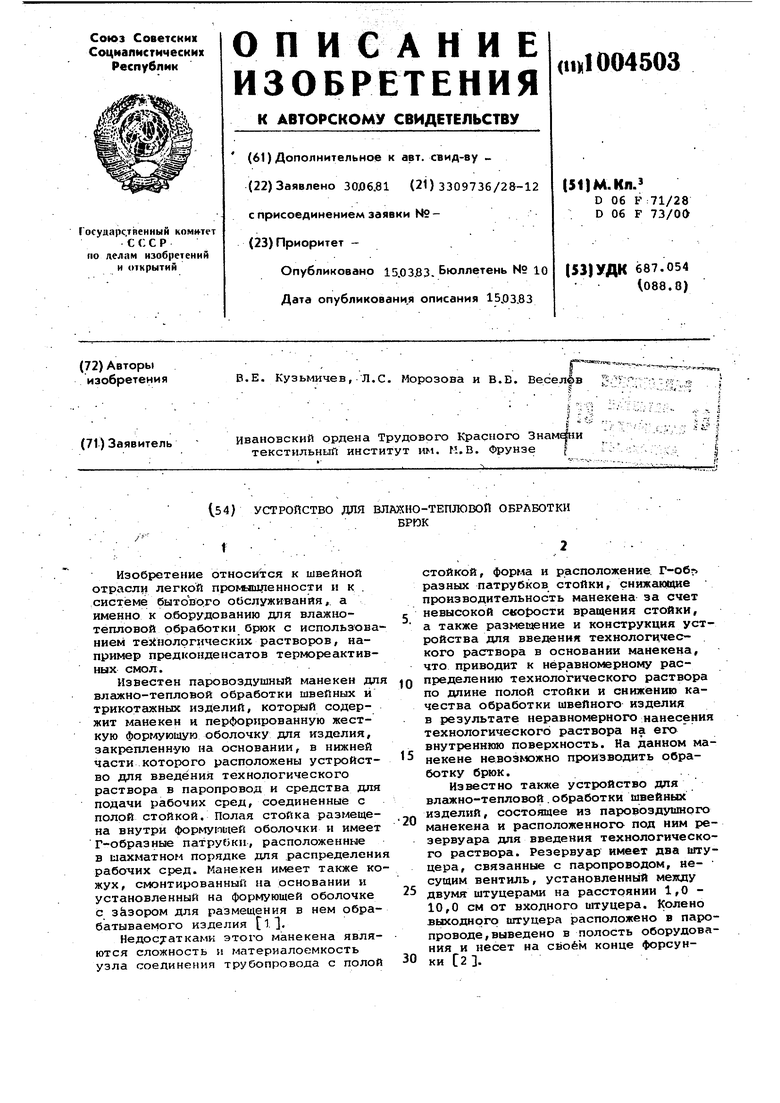

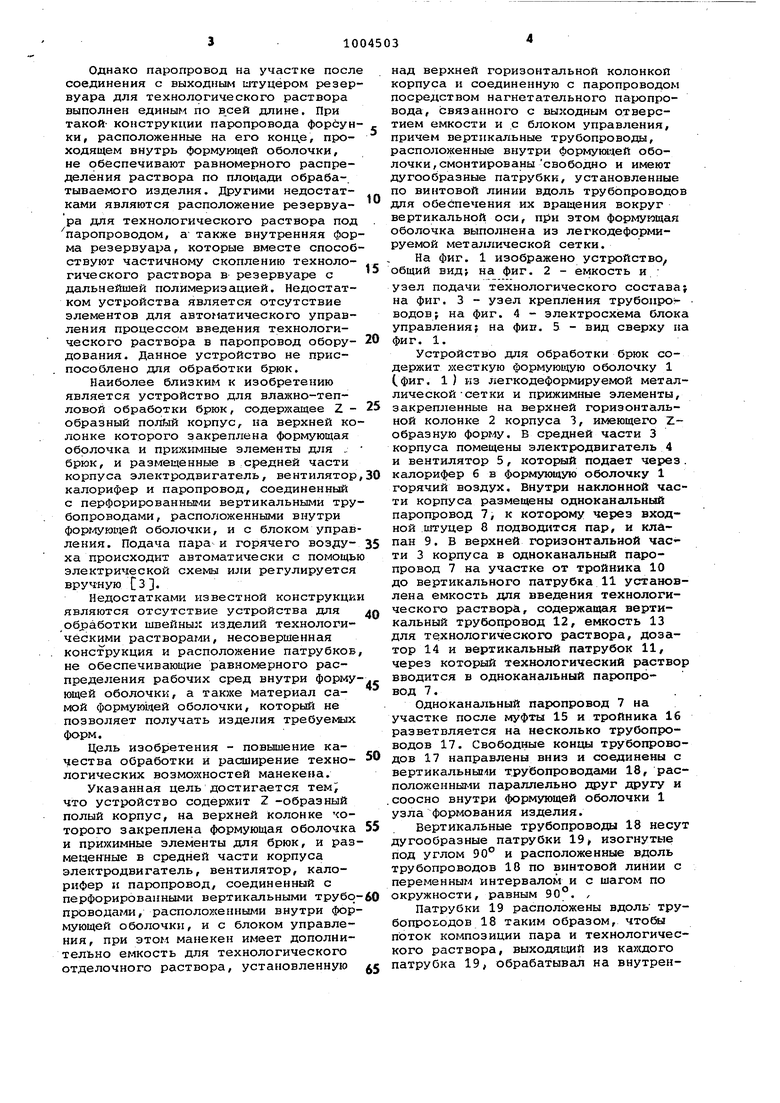

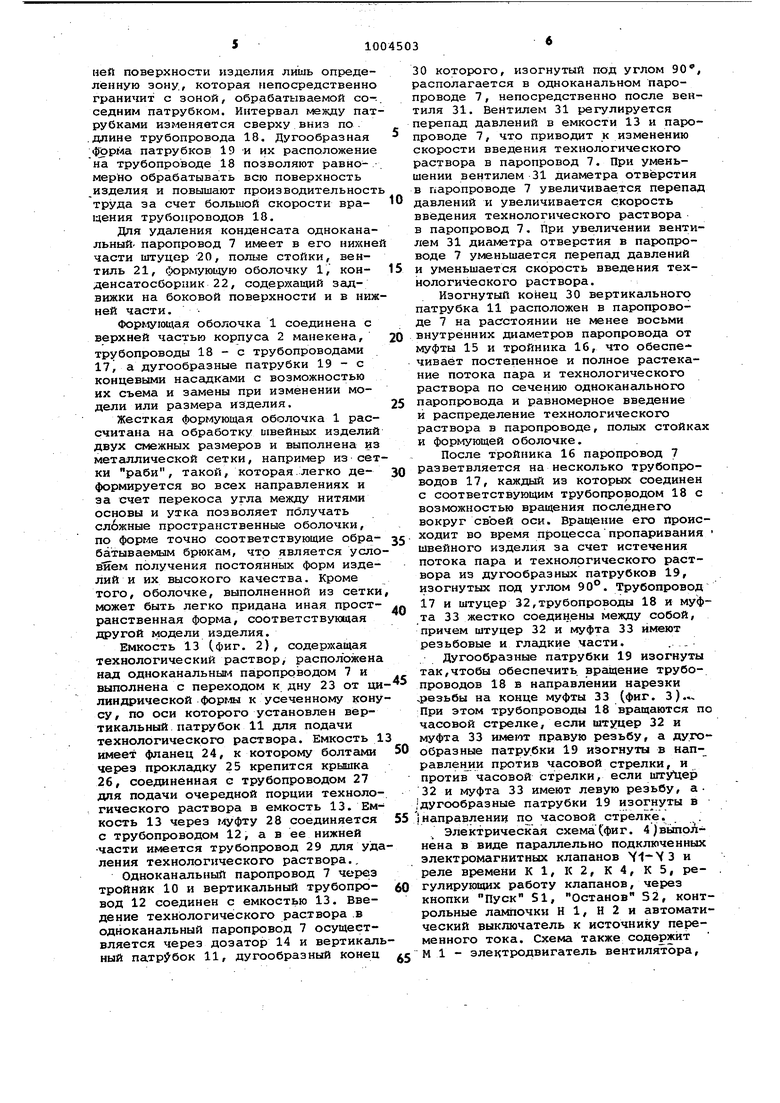

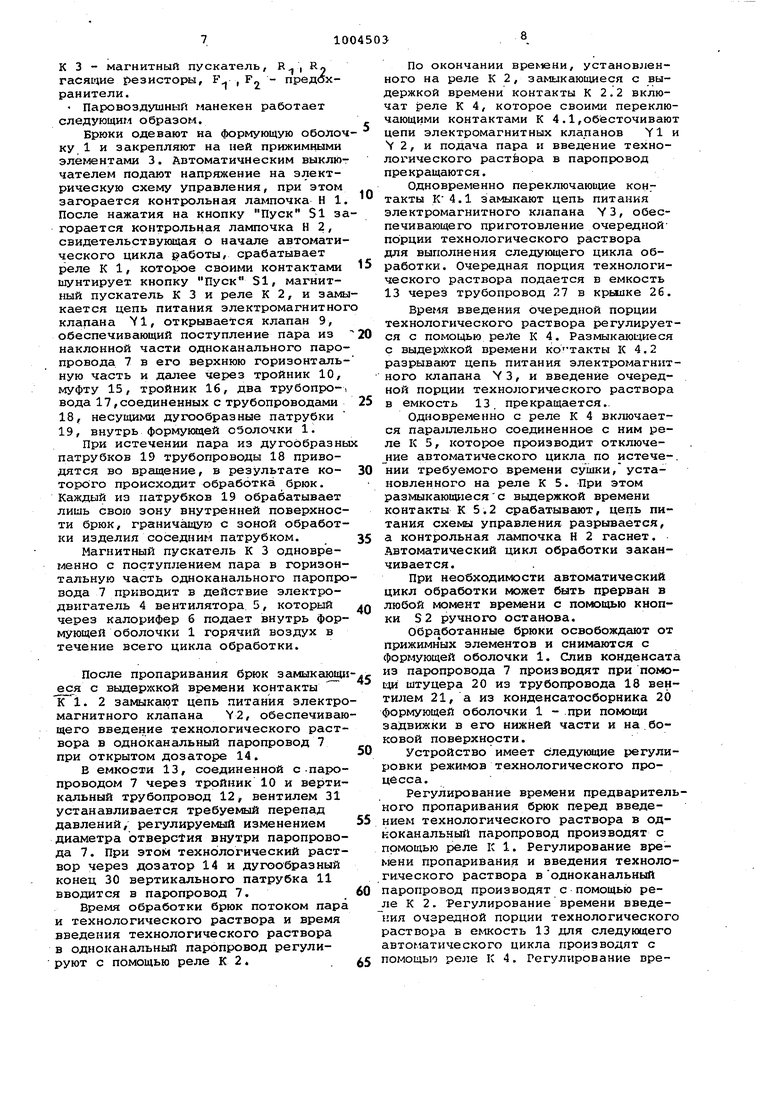

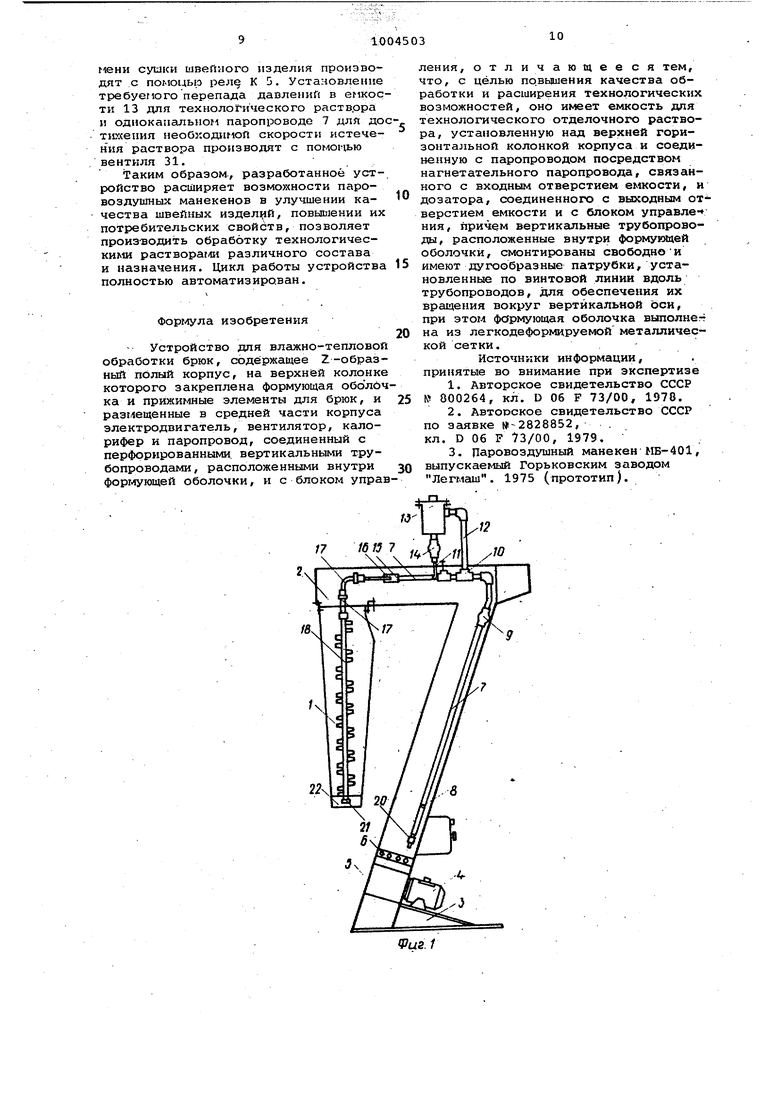

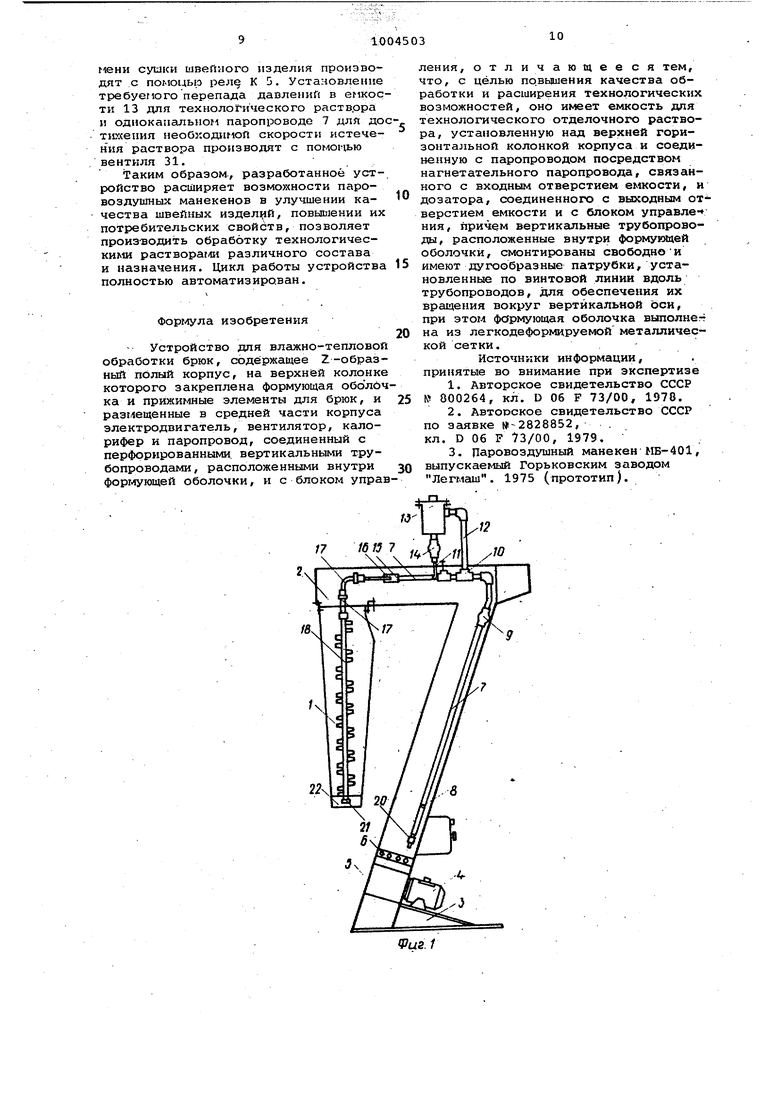

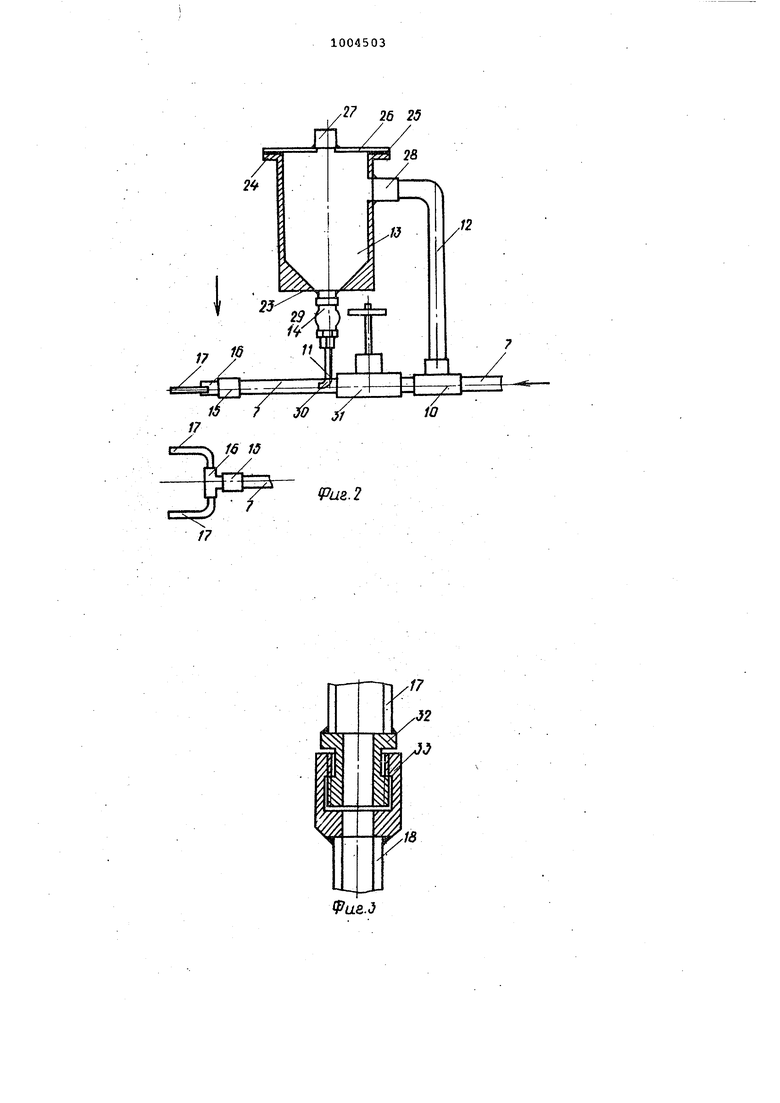

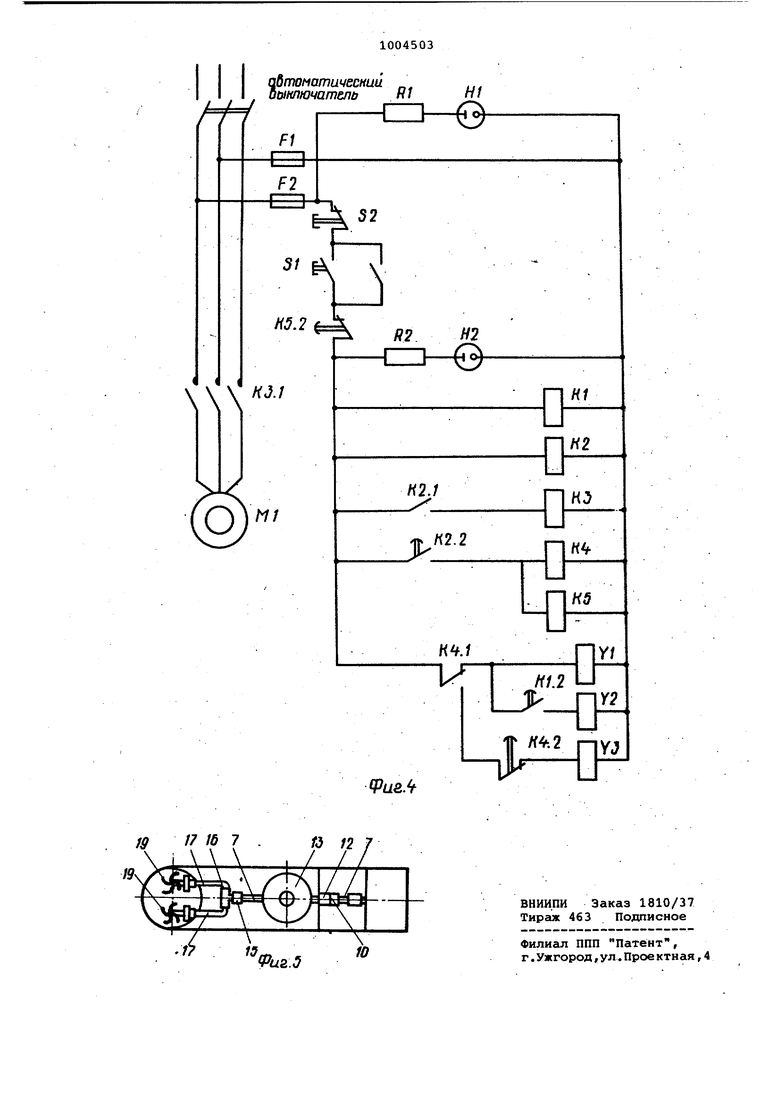

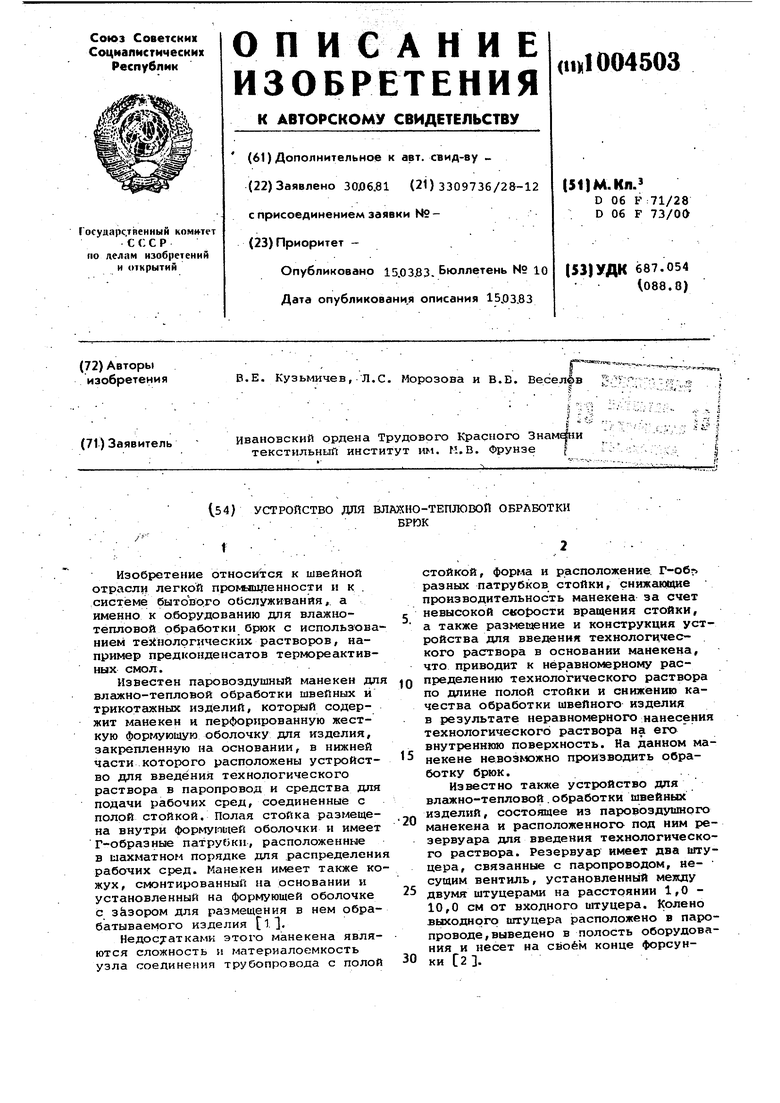

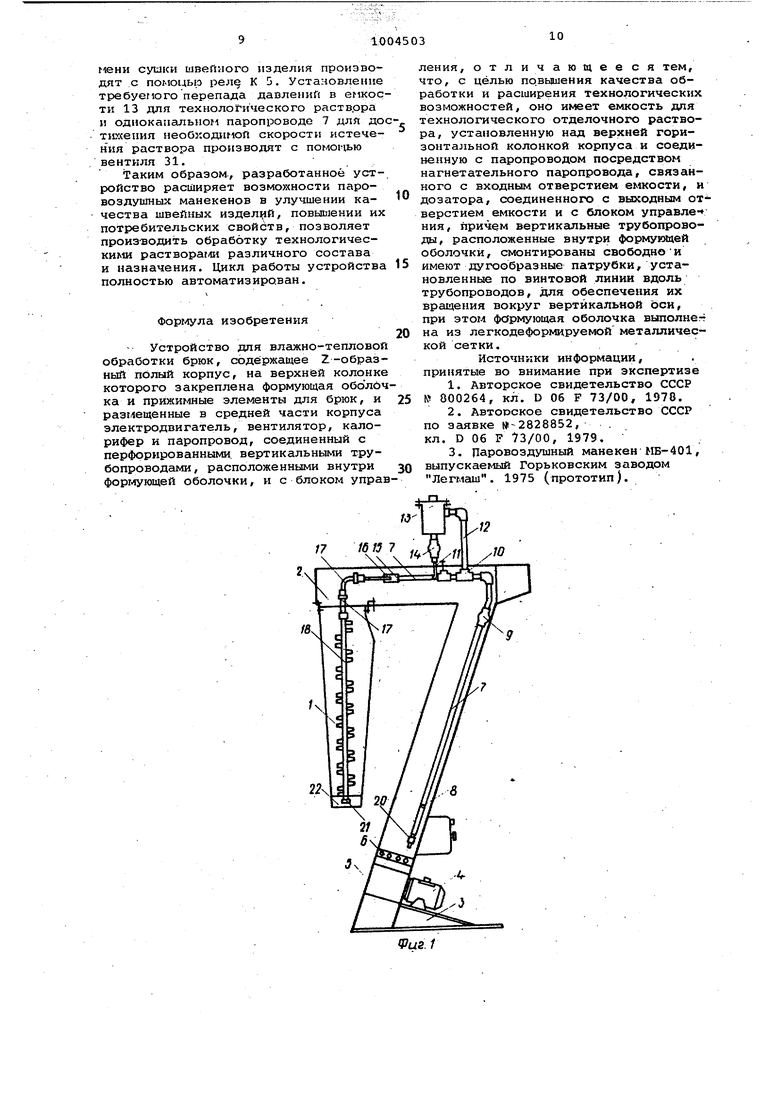

Однако паропровод на участке посл соединения с выходным штуцером резер вуара для технологического раствора выполнен единым по в.сей длине. При такой- конструкции паропровода форсун ки, расположенные на его конце, проходящем внутрь формующей оболочки, не обеспечивают равномерного распределения раствора по площади обраба-. тываемого изделия. Другими недостатнами являются расположение резервуара для технологического раствора под паропроводом, а также внутренняя фор ма резервуара, которые вместе способ ствуют частичному скоплению технологического раствора в резервуаре с дальнейшей полимеризацией. Недостатком устройства является отсутствие элементов для автоматического управления процессом введения технологического раствора в паропровод оборудования. Данное устройство не приспособлено для обработки брюк. Наиболее близким к изобретению является устройство для влажно-тепловой обработки брюк, содержащее Z образный ПОЛЫЙ корпус, на верхней ко лонке которого закреплена формующая оболочка и прижимные элементы для .. брюк, и размещенные в средней части корпуса электродвигатель, вентилятор калорифер и паропровод, соединенный с перфорированныгчи вертикальными тру бопроводами, расположенными внутри оболочки, и с блоком управ ления. Подача пара и горячего воздуха происходит автоматически с помощь электрической схемы или регулируется вручную СЗ. Недостатками известной конструкци являются отсутствие устройства для обработки швейных изделий технологическими растворами, несовершенная конструкция и расположение патрубков не обеспечивающие равномерного распределения рабочих сред внутри форму ющей оболочки, а также материал самой формующей оболочки, который не позволяет получать изделия требуемых форм. Цель изобретения - повышение качества обработки и расширение техно логических возможностей манекена. Указанная цель достигается тем что устройство содержит Z -образный полый корпус, на верхней колонке которого закреплена формующая оболочка и прижимные элементы для брюк, и раз мещенные в средней части корпуса электродвигатель, вентилятор, калорифер и паропровод, соединенный с перфорироваины ди вертикальными трубо проводами, располохсенными внутри фор мующей оболочки, и с блоком управления, при этом манекен имеет дополнительно емкость для технологического отделочного раствора, установленную над верхней горизонтальной колонкой корпуса и соединенную с паропроводом посредством нагнетательного паропровода, связанного с выходным отверстием емкости и с блоком управления, причем вертикальные трубопроводы, расположенные внутри формующей оболочки, смонтированы свободно и имеют дугообразные патрубки, установленные по винтовой линии вдоль трубопроводов для обеспечения их вращения вокруг вертикальной оси, при этом формующая оболочка выполнена из легкодеформируемой металлической сетки. На фиг. 1 изображено устройство, общий вид на фиг. 2 - емкость и.; узел подачи технологического составаj на фиг. 3 - узел крепления трубопро - . водов; на фиг. 4 - электросхема блока управления; на фип. 5 - вид сверху на фиг. 1. Устройство для обработки брюк содержит жесткую формующую оболочку 1 С фиг. 1 ) КЗ легкодеформируемой металлической-сетки и прижимные элементы, закрепленные на верхней горизонтальной колонке 2 корпуса 3, имеющего Zобразную форму, в средней части 3 корпуса помещены электродвигатель 4 и вентилятор 5, который подает через. калорифер б в формующую оболочку 1 горячий воздух. Внутри наклонной части корпуса размещены одноканальный паропровод 7, к которому через входной штуцер 8 подводится пар, и клйпан 9. В верхней горизонтальной части 3 корпуса в одноканальный паропровод 7 на участке от тройника 10 до вертикального патрубка 11 установлена емкость для введения технологического раствори., содержащая вертикальный трубопровод 12, емкость 13 для технологического раствора, дозатор 14 и вертикальный патрубок 11, через который технологический раствор вводится в одноканальный паропровод 7. Одноканальный паропровод 7 на участке после муфты 15 и тройника 16 разветвляется на несколько трубопроводов 17. Свободные концы трубопроводов 17 направлены вниз и соединены с вертикальными трубопроводами 18, расположенны1.ш параллельно друг другу и соосно внутри формующей оболочки 1 узла формования изделия. Вертикальные трубопроводы 18 несут дугообразные патрубки 19 изогнутые под углом 90° и расположенные вдоль трубопроводов 18 по винтовой линии с переменным интервалом и с шагом по окружности, равным 90°. , Патрубки 19 расположены вдоль трубопроводов 18 таким образом, чтобы поток композиции пара и технологического раствора, выходящий из калсдого патрубка 19, обрабатывал на внутренней поверхности изделия лишь определённую зону, которая непосредственно граничит с зоной, обрабатываемой соседним патрубком. Интервал между пат рубками изменяется сверху вниз по . .длине трубопровода 18. Дугообразная ;фОрма патрубков 19 -и их расположение на трубопроводе 18 позволяют равномерно обрабатывать всю поверхность изделия и повышают производительност труда за счет большой скорости врацения трубопроводов 18. Для удаления конденсата одноканальный- паропровод 7 имеет в его нижне части штуцер 20, полые стойки, вентиль 21, (формующую оболочку 1, конденсатосборпик 22, содерхсащий задвижки на боковой поверхности и в ниж ней части. Формующая оболочка 1 соединена с верхней частью корпуса 2 манекена, трубопроводы 18 - с трубопроводами 17) а дугообразные патрубки 19 - с концевыми насадками с возможностью их съема и замены при изменении модели или размера изделия. Жесткая формующая оболочка 1 рассчитана на обработку швейных изделий двух смежных размеров и выполнена из металлической сетки, например из-сет ки раби, такой, которая легко деформируется во всех направлениях и за счет перекоса угла между нитями основы и утка позволяет получать слбжные пространственные оболочки, по форме точно соответствующие обрабатываемым брюкам, что является усло BtieM получения постоянных форм изделий и их высокого качества. Кроме того, оболочке, выполненной из сетки может быть легко придана иная прост ранственная форма, соответствующая другой модели изделия, Емкость 13 (фиг. 2), содержащая технологический раствор, расположен над одноканальным паропроводом 7 и выполнена с переходом к дну 23 от ци линдрической формы к усеченному кону су, по оси которого установлен вертикальный патрубок 11 для подачи технологического раствора. Емкость имеет фланец 24, к которому болтами через прокладку 25 крепится крышка 26, соединённая с трубопроводом 27 для подачи очередной порции техноло гического раствора в емкость 13. Ем кость 13 через муфту 28 соединяется с трубопроводом 12, а в ее нижней части и «1еется трубопровод 29 для уд ления технологического раствора., Одноканальный паропровод 7 через тройнйк 10 и вертикальный трубопровод 12 соединен с емкостью 13. Введение технологического раствора в Одноканальный паропровод 7 осуществляется через дозатор 14 и вертикал ный патрубок 11, дугообразный конец 30 которого, изогнутый под углом 90, располагается в одноканальном паропроводе 7, непосредственно после вентиля 31. Вентилем 31 регулируется перепад давлений в емкости 13 и паропроводе 7, что приводит к изменению скорости введения технологического раствора в паропровод 7. При уменьшении вентилем 31 диаметра отверстия в паропроводе 7 увеличивается перепад давлений и увеличивается скорость введения технологического раствора в паропровод 7. При увеличении вентилем 31 диаметра отверстия в паропроводе 7 уменьшается перепад давлений и уменьшается скорость введения технологического раствора. Изогнутый конец 30 вертикального патрубка 11 расположен в паропроводе 7 на расстоянии не менее восьми внутренних диаметров паропровода от муфты 15 и тройника 16, что обеспечивает постепенное и полное растекание потока пара и технологического раствора по сечению одноканального паропровода и равномерное введение и распределение технологического раствора в паропроводе, полых стойках и фop 1yющeй оболочке. После тройника 16 паропровод 1 разветвляется на несколько трубопроводов 17, каждый из которых соединен с соответствующим трубопроводом 18 с возможностью вращения последнего вокруг своей оси. Вращение его происходит во время процессапропаривания швейного изделия за счет истечения потока пара и технологического раствора из дугообразных патрубков 19, изогнутых под углом 90°. Трубопровод 17 и штуцер 32,трубопроводы 18 и муфта 33 жестко соединены между собой, причем штуцер 32 и муфта 33 имеют резьбовые и гладкие части, . . Дугообразные патрубки 19 изогнуты так,чтобы обеспечить вращение трубопроводов 1В в направлении нарезки .резьбы на конце муфты 33 (фиг, 3).« При этом трубопроводы 18 вращаются по часовой стрелке, если штуцер 32 и муфта 33 имеют правую резьбу, а дугообразные патрубки 19 изогнуты в направлении против часовой стрелки, и против часовой стрелки, если шту1хер 32 и муфта 33 имеют левую резьбу, адугообразные патрубки 19 изогнуты в Направлении по часовой стрелке. Электрическая схема(фиг, 4)выполнена в виде параллельно подключенных электромагнитных клапанов и реле времени К1, К 2, К4, К5, регулирующих работу клапанов, через кнопки Пуск 51, Останов 52, контрольные лампочки HI, Н 2 и автоматический выключатель к источнику переменного тока. Схема также содержит Ml - электродвигатель вентилятора. к 3 - магнитный пускатель, R, К„ гасящие резисторы, Ь , Р„ - предохранители. Паровоздушный манекен работает следующим образом. Брюки одевают на формующую оболоч ку 1 и закрепляют на ней прижимными элег/юнтами 3. Автоматичнеским выключателем подают напряжение на электрическую схему управления, при этом загорается контрольная лампочка Hi После нажатия на кнопку Пуск Si за горается контрольная лампочка Н 2, свидетельствующая о начгше автоматического цикла работы, срабатывает реле К 1, которое своими контактами шунтирует, кнопку Пуск S1, магнитный пускатель К 3 и реле К 2, и замы кается цепь питания электромагнитно клапана VI, открывается клапан 9, обеспечивающий поступление пара из наклонной части одноканального паропровода 7 в его верхнюю горизонталь ную часть и далее через тройник 10, муфту 15, тройник 16, два трубопровода 17,соединенных с трубопроводами 18,несущими дугообразные патрубки 19,внутрь формуквдей оболочки 1. При истечении пара из дугообразны патрубков 19 трубопроводы 18 приводятся во вращение, в результате которо го происходит обработка брюк. Каждый из патрубков 19 обрабатывает лить свою зону внутренней поверхности брюк, граничащую с зоной обработки изделия соседним патрубком. Магнитный пускатель К 3 одноврегленно с поступлением пара в горизонтальную часть одноканального паропро вода 7 приводит в действие электродвигатель 4 вентилятора 5, который через калорифер б подает внутрь формующей оболочки 1 горячий воздух в течение всего цикла обработки. После пропаривания брюк замыкающи еся с выдержкой времени контакты К 1. 2 замыкают цепь питания электро магнитного клапана Y2, обеспечиваю щего введение технологического раствора в одноканальный паропровод 7 при открытом дозаторе 14. В емкости 13, соединенной с-паропроводом 7 через тройник 10 и вертикальный трубопровод 12 j, вентилем 31 устанавливается требуемый перепад давлений/ регулируемый изменением диаметра отверстия внутри паропровода 7. При этом технологический раствор через дозатор 14 и дугообразный конец 30 вертикального патрубка 11 вводится в паропровод 7. Время обработки брюк потоком пара и технологического раствора и время введения технологического раствора в одноканальный паропровод регулируют с помощью реле К 2. . По окончании времени, установленного на реле К 2, замыкающиеся с выдержкой времени контакты К 2,2 включат реле К 4, которое своими переключающими контактами К 4,1,обесточивают цепи электромагнитных клапанов 1 и V 2, и подача пара и введение технологического pacTfeopa в паропровод прекращаются. Одновременно переключаюидае кон.такты К4.1 замыкают цепь питания электромагнитного клапана Y3, обеспечивающего приготовление очередной порции технологического раствора для выполнения следующего цикла обработки. Очередная порция технологического раствора подается в емкость 13 через трубопровод 27 в крынке 26. Время введения очередной порции технологического раствора регулируется с помощью реЛе К 4. Размыкающиеся с выдер)хкой времени ко такты К 4.2 разрывают цепь питания электромагнитного клапана V 3, и введение очередной порции технологического раствора в емкость 13. прекращается.. Одновременно с реле К 4 включается параллельно соединенное с ним реле К 5, которое производит отключение автоматического цикла по истече-. НИИ требуемого времени сушки, установленного на реле К 5. При этом размыкающиесяс выдержкой времени контакты К 5.2 срабатывают, цепь питания схемы управления разрывается, а контрольная лампочка Н 2 гаснет. Автоматический цикл обработки заканчивается. При необходимости автоматический цикл обработки может быть прерван в любой момент времени с помощью кнопки S2 ручного останова. Обработанные брюки освобождают от прижимных элементов и снимаются с формующей оболочки 1. Спив конденсата из паропровода 7 производят при помосш штуцера 20 из трубопровода 18 вентилем 21, а из конденсатосборника 20 формующей оболочки 1 - .при помощи задвижки в его нижней части и на боковой поверхности. Устройство имеет следующие регулиовки режимов технологического процесса. Регулирование времени предварителього пропаривания брюк перед введением технологического раствора в одоканальный паропровод производят с омощью реле К 1. Регулирование вреteHH пропаривания и введения технолоического раствора водноканальный аропровод производят с помощью рее к 2. Регулирование времени введеия очередной порции технологического аствора в емкость 13 для следующего втоматического цикла производят с омощью реле К 4. Регулирование вреГ1ени сушки швейного изделия производят с помоцыр рел К 5. УстановлеЕше требуепого перепада давлений в емкос ти 13 для технологического раств.ора и однокапальном паропроводе 7 для до тюхепил нео05:одииоГ1 скорости истечения раствора производят с помощью вентиля 31. Таким образом, разработанное устройство расширяет возможности паровоздушных манекенов в улучшении качества швейных издел 1й, повы1иении их потребительских свойств, позволяет произ-водить обработку технологическими pacTBopai/M различного состава и назначения. Цикл работы устройства полностью автоматизирован. Форглула изобретения Устройство для влажно-тепловоп обработки брюк, сюдёржащее Z-образный полый корпус, на верхней колонке которого закреплена формующая оболоч ка и прижимные элементы для брюк, и размещенные в средней части корпуса электродвигатель, вентилятор, калорифер и паропровод, соединенный с перфорированными, вертикальными трубопроводами, расположенными внутри фор1 1ующей оболочки, и с блоком управ ления, отличающееся тем, что, с целью по.вышения качества обработки и расширения технологических возможностей, оно имеет емкость для технологического отделочнохю раствора, установленную над верхней горизонта:1ьной колонкой корпуса и соединенную с паропроводом посредством нагнетательного паропровода, связанного с входным отверстием емкости, и дозатора, соединенного с выходным отверстием емкости и с блоком управле- ; ВИЯ, причем вертикальные трубопроводы, расположенные внутри формующей оболочки, смонтированы свободнои имеют дугообразные патрубки, установленные по винтовой линии вдоль трубопроводов, для обеспечения их вращения вокруг вертикальной оси, при этом формующая оболочка выполнегна из легкодеформируемой металлической сетки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 000264, кл. D 06 F 73/00, 1978. 2.Авторское свидетельство СССР по заявке №-2828852, . кл. D 06 F 73/00, 1979. 3.Паровоздушный манекенМБ-401, выпускаемый Горьковским заводом Легмаш. 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для влажно-тепловой обработки брюк | 1982 |

|

SU1082885A1 |

| Паровоздушный манекен для влаж-HO-ТЕплОВОй ОбРАбОТКи шВЕйНыХ и ТРи-КОТАжНыХ издЕлий | 1979 |

|

SU800264A1 |

| Устройство для влажно-тепловой обработки швейных изделий | 1960 |

|

SU145484A1 |

| Устройство для влажно-тепловой обработки швейных изделий | 1980 |

|

SU1017749A1 |

| МАНЕКЕН ДЛЯ ПРИМЕРКИ ОДЕЖДЫ | 2008 |

|

RU2387352C2 |

| Устройство для влажно-тепловой обработки швейных изделий | 1990 |

|

SU1772269A1 |

| Манекен для проектирования, демонстрации и примерки одежды, преимущественно бюстгальтера | 2019 |

|

RU2695572C1 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2010 |

|

RU2443760C1 |

| Способ определения герметичности изолирующих костюмов | 1986 |

|

SU1317298A1 |

| Устройство для разогрева вязких нефтепродуктов в цистерне паром | 1985 |

|

SU1373637A2 |

26 25

/ io /

16 IS

VU&.2

Авторы

Даты

1983-03-15—Публикация

1981-06-30—Подача