Til ее, увеличения шероховатости 1ЮЬ5ерхностей соприкасающихся с бетоном за счет длительных перерывов и истираний и т. д., кг/Ног, м стены.

Левая часть условия показывает величину удерживающих сил, правая - величину сил, увлекающих рассматриваемый слой бетона, перемещаюп1ийся скользящей опалубкой 11.

Этот способ контроля не может быть признан достоверным из-за того, что достоверное определение F применительно к реальной системе невозможно, так как прямой перенос влияния составляющих F,, р2, F, измеренных на фрагменте скользящей опалубки на весь периметр ее, исключается; исключается возможность определения взаимодействия по высоте зоны контакта системы бетон - скользяп;ая опалубка, так как высота заполнения опалубки бетонной смесью может изменяться. Измерение в данном способе контроля проводятся только для одной из отметок высоты слоя бетона. Из-за указанных недостатков этот способ контроля процесса возведения монолитных стен в скользящей опалубке не наншл практического применения.

Наиболее близким к предлагаемому является способ контроля процесса возведения монолитных стен в скользящей опалубке, включающий измерение объемной массы нри.меняемой бетонной смеси, предельных растяг11ваюн1их напряжений, величин взаимодействия в зоне контакта системы бетон - скользящая о 1алубка, которые оценивают сопротивление сдвигу от сил трения и коэффицие ггом сцепления опалубки с бетоном сдвиге.

Контроль возможности качественного возведения монолитной стены в скользящей опалубке осуществляют в пределах сроков схватывания цемента бетонной смеси при помощи трех условий технологической возможности возведения. В первоначальный момент времени после укладки бетонной смеси в оналубку контроль осуществляют по условию

+ В(у h -f RO), i-де 1° -сопротивление сдвигу от сил трения в пределах 10 см по глубине от новерхности бетонной смеси; h - активная высота давления бетонной смеси;

у - нлотность бетонной смеси; с| - угол наклона прямой, характеризуюц-1ий изменение сопротивления сдвигу от сил трения по глубине бетона в опалубке, в пределах активной зоны давления; RO - структурная нрочность уложенной в оналубку бетонной смеси на растяжение; В - толщина стены. По результатам контроля судят о ходе технологического процесса возведения стены

на момент времени осуществления измерений. Последующее определение граничного момента безопасного статического ноложения заполненной бетоном оналубки осуществляют для случая, когда в пределах активной высоты давления бетонной смеси действуют силы трения и сцепления в контакте опалубки с бетоном но условию

+i- hHg + ht « b(vh + Rj-v+ at).

где л - коэффициент сценления при сдвиге, который выражается сопротивлением сдвигу от сил сцепления за 1 ч при t 15°С; t - время в пределах сроков схватывания бетонной смеси; Я коэффициент сцепления бетона

при растяжении,

и для случая, когда действуют силы вторичного сцепления в зоне сдвига между опалубкой и бетоном, эта зона (h) занимает промежуток от низа активной высоты давления бетона в опалубке до линии отделения оналубки от бетона за счет ее конусности но условию

2Лт;КсЬс1 « b Y (he + h) RO +oCRt, где KC - коэффициент площади сцепления, который вь ражает отношение площади фактического сцепления к общей площади контакта оналубки со свежим бетоном. Данный способ контроля (по сравнению с аналогом) имеет нреимущество в том, что измерения осуществляют во времени и численное значение граничного .момента времени определяют в границах временного интервала осуществления измерений в пределах сроков схватывания цемента 2.

Однако эти измерения для каждого из временных интервалов осуществляют с использованием бетонной смеси нового замеса, что снижает достоверность и сопоставимость полученных результатов. При использовании легкобетонных смесей на пористых заполнителях это влияние еще больше усугубляется.

Из-за несовершенства оценки и измерений величин взаимодействия в зоне контакта системы бетон - скользящая опалубка, а также наличия множества допущений и условностей, оценка величин взаимодействия посредством сопротивлений сдвигу от сил трения и коэффициента сцепления опалубки с бетоном нри сдвиге, которые измеряют раздельно, не позволяют достоверно осуществлять контроль, так как в реальной системе они работают совместно; допущение, что в зоне контакта системы бетон - скользящая опалубка действуют только силы трения, не реально, так как силы сцепления являются фундаментальной реологической характеристикой и определяются свойствами бетонной смеси и поэтому пренебрежение ими снижает достоверность контроля; приближенный выбор величины высоты зоны свежего бетона () полностью

исключает достоверность контроля; допущение о влиянии температуры окружающей среды посредством функции температуры f (t°) предопределяет недостоверность результатов контроля по двум причинам: цементы различных партий, даже одного и того же завода изготовителя имеют, как правило, существенный разброс по физикомеханическим характеристикам; непостоянст во водоцементного отнощения в твердеющем легком бетоне: допущение о постоянстве угла наклона прямой, характеризующей изменение сопротивления сдвигу от сил трения по глубине бетона, в опалубке в пределах активной зоны давления (tgcf), нереально, так как с течением времени уложенный в опалубке бетон набирает прочность и влияние высоты его слоя на изменение величин взаимодействия в зоне контакта системы бетон - скользящая опалубка уменьщается; невозможность точного определения коэффициента площади сцепления бетона с опалубкой (Кс) предопределяет недостоверность контроля; измерение растягивающих напряжений осуществляют только в твердеющей бетонной смеси без учета анизотропии и при открытой верхней части организованной плоскости разрыва, в то время как в реальной системе бетон находится в закрытом объеме (внутри опалубки), плоскость разрыва бетона в опалубке неорганизована.

Одновременно данный способ контроля не предусматривает учет влияния загрязнения щитов опалубки и неточности их монтажа в части конусности, что также исключает возможность достоверного контроля процесса качественного возведения стены в скользящей опалубке.

Достоверность снижается еще и тем, что приборы для измерения структурных составляющих работы системы несоверщенны и не позволяют достаточно точно измерить их.

Цель изобретения - повышение достоверности контроля и качества возводимых конструкций.

Поставленная цель достигается тем, что согласно способу контроля процесса возведения вертикальных монолитных железобетонных конструкций в скользящей опалубке путем измерения объемной массы бетонной смеси, растягивающих напряжений, усилий взаимодействия в зоне контакта бетона со скользящей опалубкой и определения максимального промежутка времени статического положения опалубки с бетонной смесью, растягивающие напряжения (Rp) измеряют в замкнутом объеме во времени, усилия взаимодействия в зоне контакта бетона с опалубкой оценивают величиной общего сопротивления сдвигу от давления бетона и его сцепления с опалубкой (Т,сц) которые измеряют во времени для минимальной и максимальной отметок высоты слоя бетонной смеси в опалубке, а максимальный

промежуток времени статического положения заполненной бетонной смесью опалубки определяют из условия

ha.y+ + , 5 где h - высота слоя бетона; а - толщина стены; Т объемная масса бетона; RP - предельные растягивающие напряжения твердеющего в скользящей опалубке бетона;

0 . размерный коэффициент ,1 порциональности изменения со противления сдвигу от давления бетона на опалубку по высоте;

где Atgt u -разность общих сопротивле5ний сдвигу от давления бетона на опалубку и сцепления бетона с опалубкой, для момента осуществления измерений, меж ду больщей - 2 и меньщей - 1 отметками высот слоя бето0на; 2,1 разность отметок высот слоя

бетона;

„ Tjtnf h-,-сопротивление сдвигу от сцепления бетона с опалубкой; 5 где i - отметки высот слоя бетона.

Левая часть условия представляет силы, удерживающие рассматриваемый слой бетонной с.меси в неподвижном состоянии, включает массу (hay) этого слоя бетонной смеси и работу бетона возводимой стены на 0 растяжение (Rpa). Правая часть представляет силы, увлекающие рассматриваемый слой бетонной смеси, перемещающийся скользяп-1ей опалубкой, включает суммарное взаимодействие по высоте (h) зоны контакта от влияния давления бетона на опалуб ку {кh) и сцепления бетона с опалубкой (2ГсцН). Первое слагаемое выражает силы трения, второе - силы сцепления.

Оценка величин взаимодействия в зоне контакта системы бетон - скользящая опа лубка единым показателем позволяет измерить совместное влияние сил трения и сил сцепления на величину этого взаимодействия во времени.

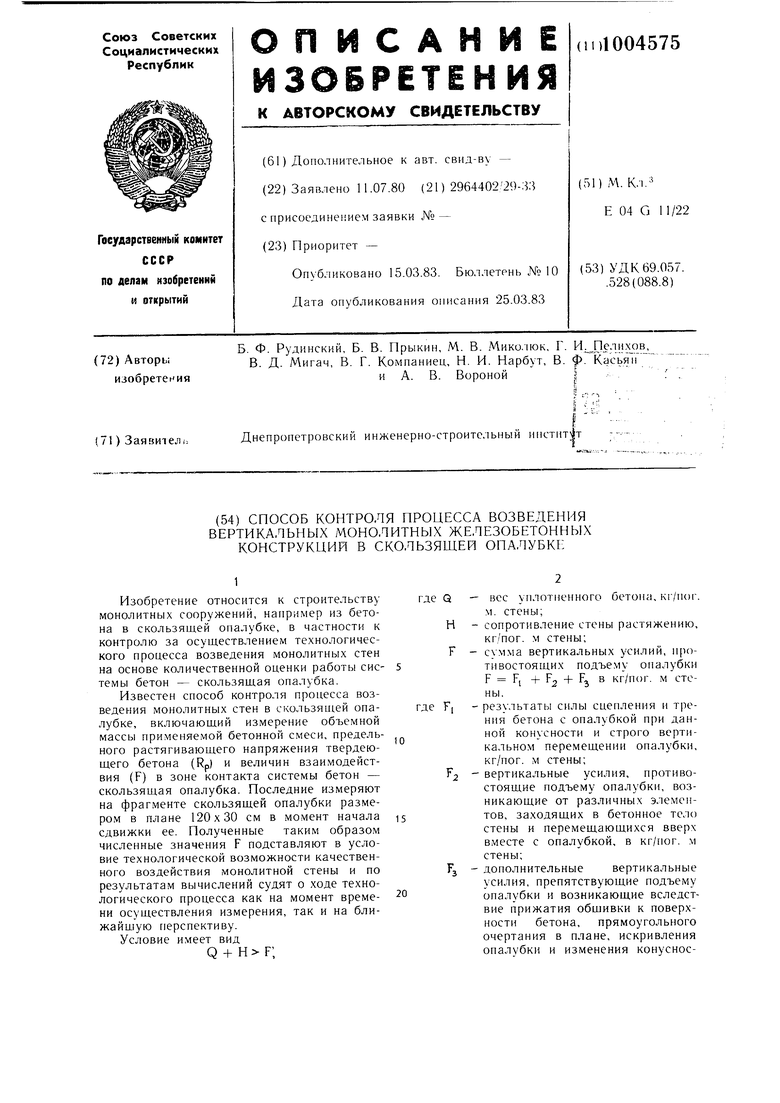

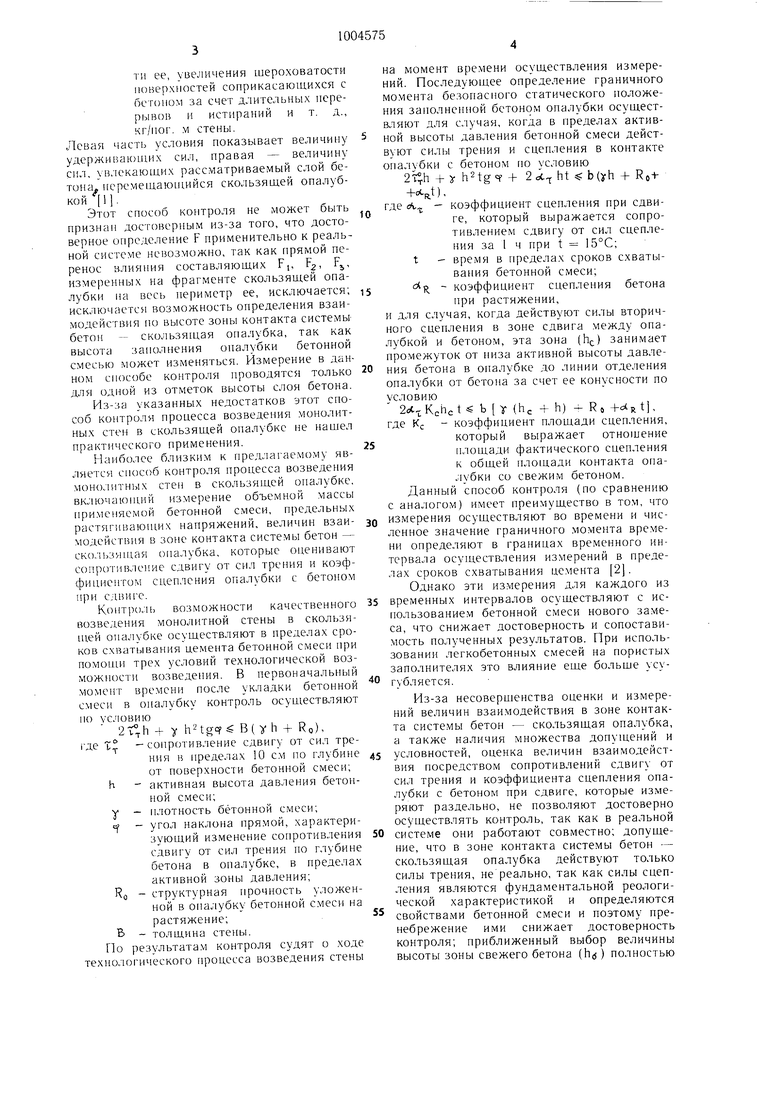

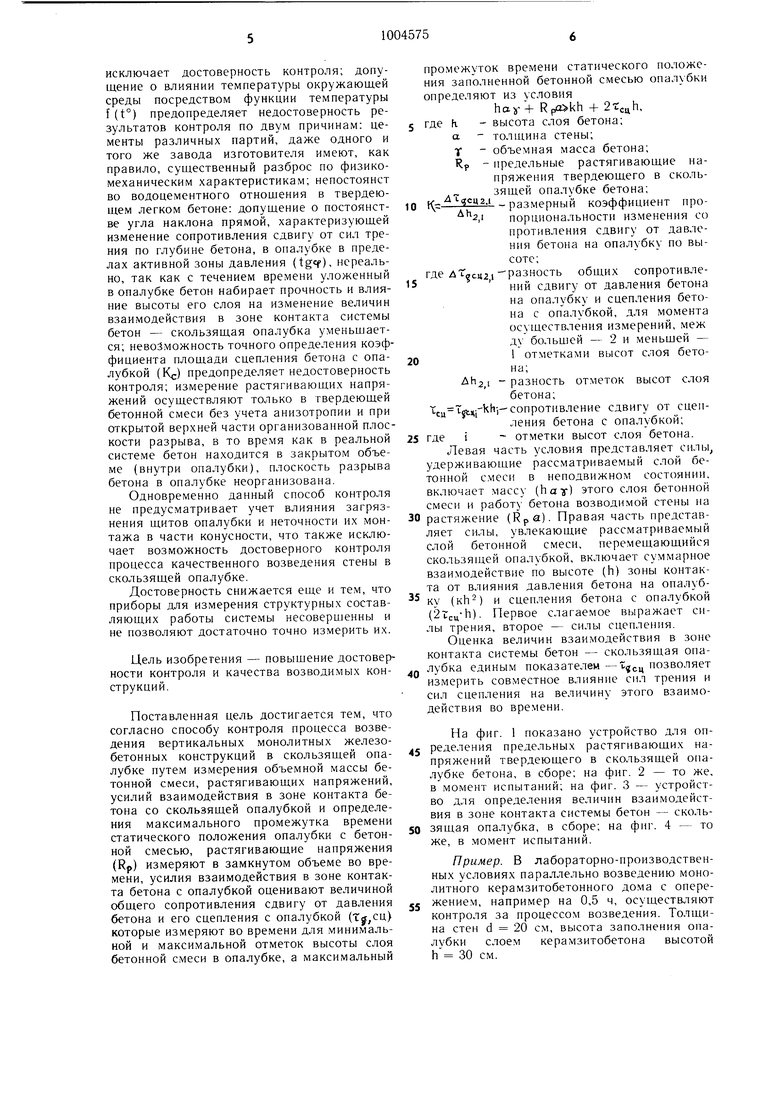

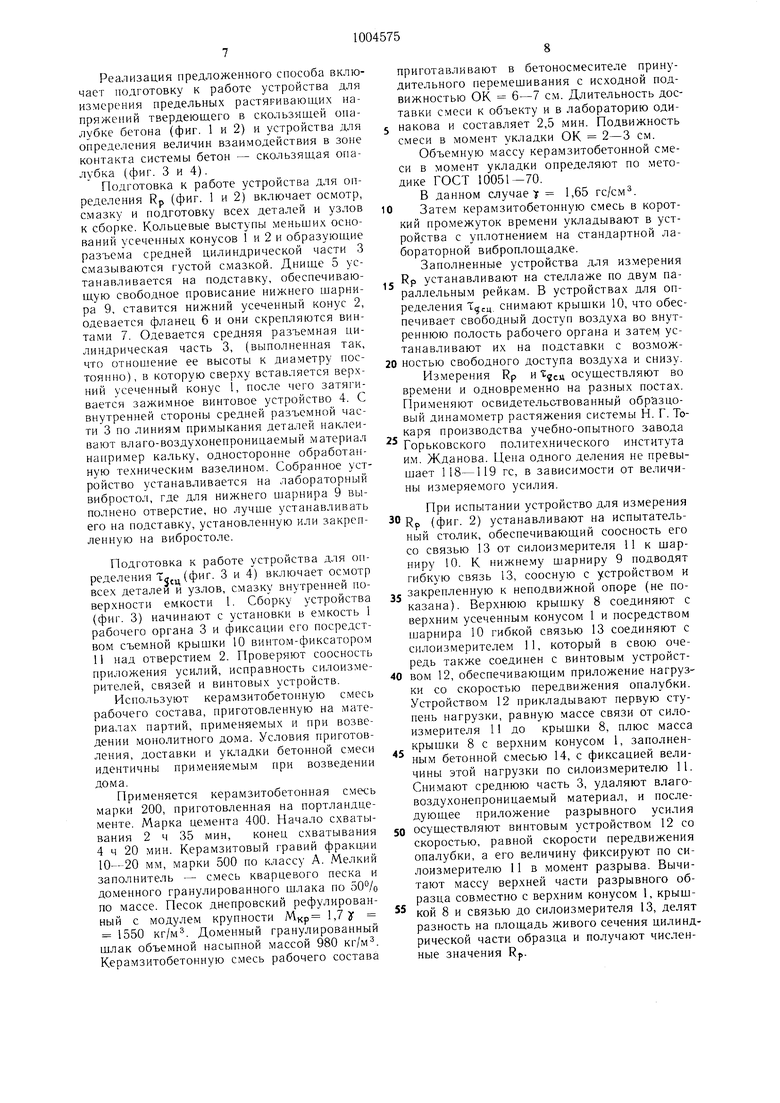

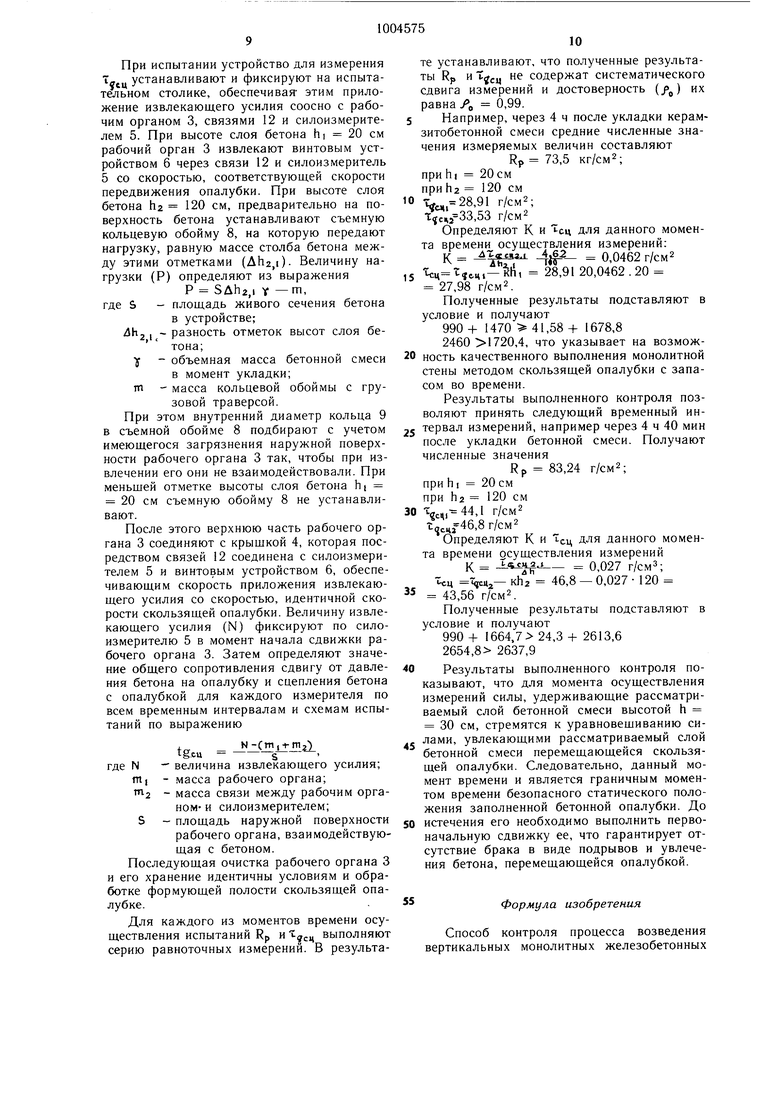

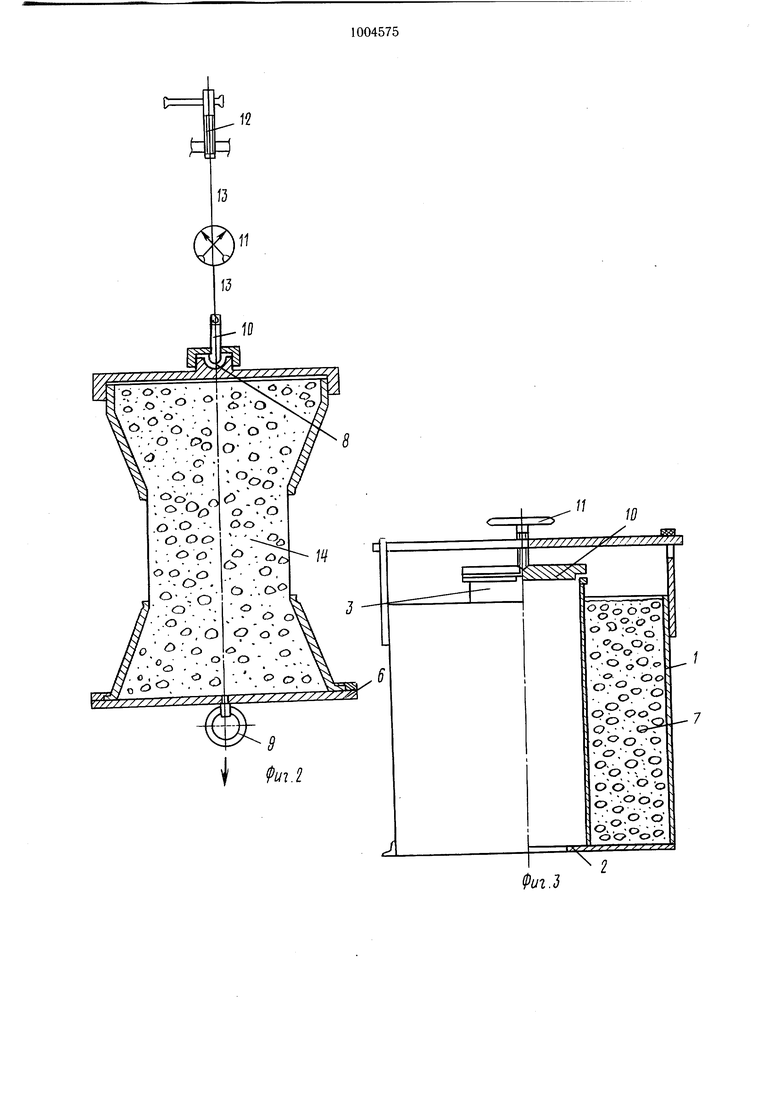

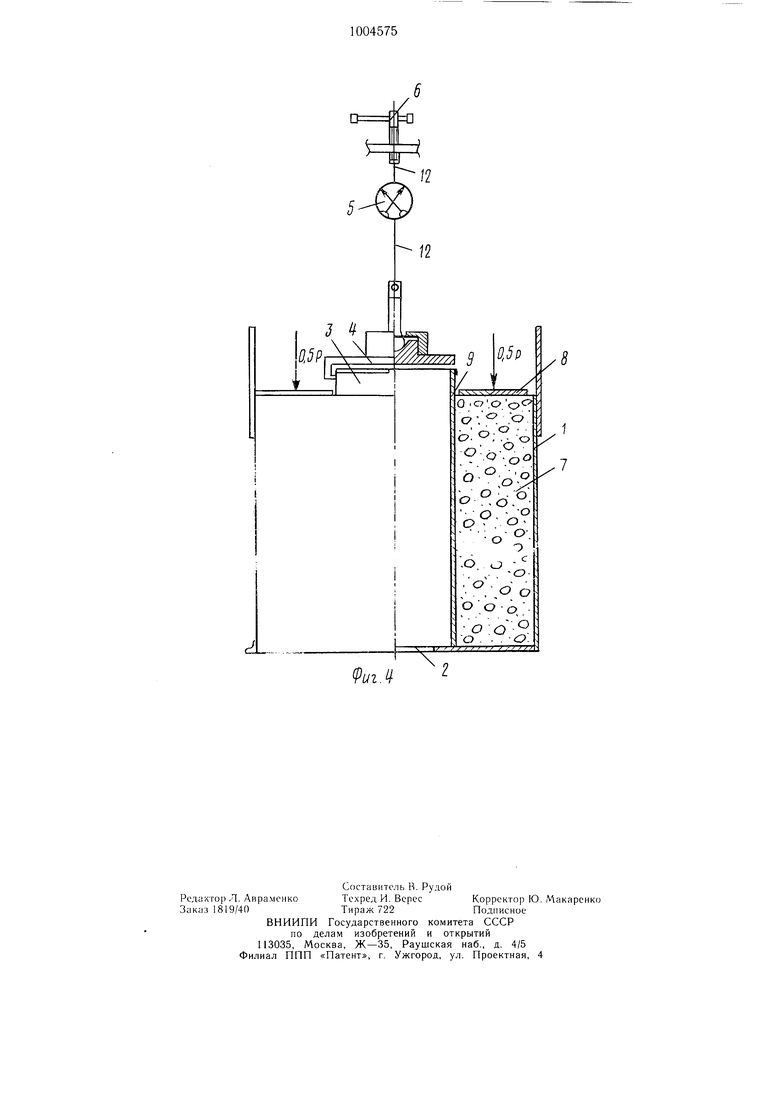

На фиг. 1 показано устройство для оп5 ределения предельных растягивающих напряжений твердеющего в скользящей опалубке бетона, в сборе; на фиг. 2 - то же, в момент испытаний; на фиг. 3 - устройство для определения величин взаимодействия в зоне контакта системы бетон - сколь0 зящая опалубка, в сборе; на фиг. 4 - то же, в момент испытаний.

Пример. В лабораторно-производственных условиях параллельно возведению монолитного керамзитобетонного дома с опережением, например на 0,5 ч, осуществляют контроля за процессом возведения. Толщина стен d 20 см, высота заполнения опалубки слоем керамзитобетона высотой h 30 см.

Реализация предложенного способа включает подготовку к работе устройства для измерения предельных растягивающих напряжений твердеющего в скользящей оналубке бетона (фиг. 1 и 2) и устройства для определения величин взаимодействия в зоне контакта системы бетон - скользящая опалубка (фиг. 3 и 4).

Подготовка к работе устройства для определения RP (фиг. 1 и 2) включает осмотр, смазку и подготовку всех деталей и узлов к сборке. Кольцевые выступы меньщих оснований усеченных конусов 1 и 2 и образующие разъема средней цилиндрической части 3 смазываются густой смазкой. Днище 5 устанавливается на подставку, обеспечивающую свободное провисание нижнего щарнира 9, ставится нижний усеченный конус 2, одевается фланец 6 и они скрепляются винтами 7. Одевается средняя разъемная цилиндрическая часть 3, (выполненная так, что отношение ее высоты к диаметру постоянно), в которую сверху вставляется верхний усеченный конус 1, после чего затягивается зажимное винтовое устройство 4. С внутренней стороны средней разъемной части 3 по линиям примыкания деталей наклеивают влаго-воздухонепроницаемый материал например кальку, односторонне обработанную техническим вазелином. Собранное устройство устанавливается на лабораторный вибростол, где для нижнего щарнира 9 выпОоТнено отверстие, но лучще устанавливать его на подставку, установленную или закрепленную на вибростоле.

Подготовка к работе устройства для определения (фиг. 3 и 4) включает осмотр всех деталей и узлов, смазку внутренней поверхности емкости 1. Сборку устройства (фиг. 3) начинают с установки в емкость 1 рабочего органа 3 и фиксации его посредством съемной крыщки 10 винтом-фиксатором 11 над отверстием 2. Проверяют соосность приложения усилий, исправность силоизмерителей, связей и винтовых устройств.

Используют керамзитобетонную смесь рабочего состава, приготовленную на материалах партий, применяемых и при возведении монолитного дома. Условия приготовления, доставки и укладки бетонной смеси идентичны применяемым при возведении дома.

Применяется керамзитобетонная смесь марки 200, приготовленная на портландцементе. Марка цемента 400. Пачало схватывания 2 ч 35 мин, конец схватывания 4 ч 20 мин. Керамзитовый гравий фракции 10-20 мм, марки 500 по классу А. Мелкий заполнитель - смесь кварцевого песка и доменного гранулированного щлака по 50°/о по массе. Песок днепровский рефулированный с модулем крупности Мкр 1,7 у 1550 кг/м. Доменный гранулированный щлак объемной насыпной массой 980 кг/м. Керамзитобетонную смесь рабочего состава

приготавливают в бетоносмесителе принудительного перемещивания с исходной подвижностью ОК 6-7 см. Длительность доставки смеси к объекту и в лабораторию оди5 накова и составляет 2,5 мин. Подвижность смеси в момент укладки ОК 2-3 см.

Объемную массу керамзитобетонной смеси в момент укладки определяют по методике ГОСТ 10051-70.

В данном случае У 1,65 гс/см.

0 Затем керамзитобетонную смесь в короткий промежуток времени укладывают в устройства с уплотнением на стандартной лабораторной виброплощадке.

Заполненные устройства для измерения

j RP устанавливают на стеллаже по двум параллельным рейкам. В устройствах для определения Тс;сц. снимают крыщки 10, что обеспечивает свободный доступ воздуха во внутреннюю полость рабочего органа и затем устанавливают их на подставки с возмож0 ностью свободного доступа воздуха и снизу. Измерения Rp и осуществляют во времени и одновременно на разных постах. Применяют освидетельствованный образцовый динамометр растяжения системы Н. Г. Токаря производства учебно-опытного завода

5 Горьковского политехнического института им. Жданова. Цена одного деления не превыщает 118-119 гс, в зависимости от величины измеряемого усилия.

При испытании устройство для измерения

RP (фиг. 2) устанавливают на испытательный столик, обеспечивающий соосность его со связью 13 от силоизмерителя 11 к щарниру 10. К нижнему щарниру 9 подводят гибкую связь 13, соосную с устройством и

5 закрепленную к неподвижной опоре (не показана). Верхнюю крьаику 8 соединяют с верхним усеченным конусом 1 и посредством щарнира 10 гибкой связью 13 соединяют с силоизмерителем 11, который в свою очередь также соединен с винтовым устройст0 вом 12, обеспечивающим приложение нагрузки со скоростью передвижения опалубки. Устройством 12 прикладывают первую ступень нагрузки, равную массе связи от силоизмерителя 11 до крыщки 8, плюс масса крыщки 8 с верхним конусом 1, заполнен5ным бетонной смесью 14, с фиксацией величины этой нагрузки по силоизмерителю 11. Снимают среднюю часть 3, удаляют влаговоздухонепроницаемый материал, и последующее приложение разрывного усилия

осуществляют винтовым устройством 12 со скоростью, равной скорости передвижения опалубки, а его величину фиксируют по силоизмерителю 11 в момент разрыва. Вычитают массу верхней части разрывного образца совместно с верхним конусом 1, крыщкой 8 и связью до силоизмерителя 13, делят разность на площадь живого сечения цилиндрической части образца и получают численные значения Rp.

При испытании устройство для измерения устанавливают и фиксируют на испытательном столике, обеспечивая- этим приложение извлекающего усилия соосно с рабочим органом 3, связями 12 и силоизмерителем 5. При высоте слоя бетона hi 20 см рабочий орган 3 извлекают винтовым устройством 6 через связи 12 и силоизмеритель 5 со скоростью, соответствующей скорости передвижения опалубки. При высоте слоя бетона ha 120 см, предварительно на поверхность бетона устанавливают съемную кольцевую обойму 8, на которую передают нагрузку, равную массе столба бетона между этими отметками (Ah2,i). Величину нагрузки (Р) определяют из выражения

Р SAhz.i Y - m,

где & - площадь живого сечения бетона в устройстве;

hj (-разность отметок высот слоя бетона;у - объемная масса бетонной смеси

в момент укладки;

тп - масса кольцевой обоймы с грузовой траверсой.

При этом внутренний диаметр кольца 9 в съемной обойме 8 подбирают с учетом имеющегося загрязнения наружной поверхности рабочего органа 3 так, чтобы при извлечении его они не взаимодействовали. При меньшей отметке высоты слоя бетона hi 20 см съемную обойму 8 не устанавливают.

После этого верхнюю часть рабочего органа 3 соединяют с крышкой 4, которая посредством связей 12 соединена с силоизмерителем 5 и винтовым устройством 6, обеспечивающим скорость приложения извлекающего усилия со скоростью, идентичной скорости скользящей опалубки. Величину извлекающего усилия (N) фиксируют по силоизмерителю 5 в момент начала сдвижки рабочего органа 3. Затем определяют значение общего сопротивления сдвигу от давления бетона на опалубку и сцепления бетона с опалубкой для каждого измерителя по всем временным интервалам и схемам испытаний по выражению

tp - -NJlCrrJJr-niiL ig.cu -s

где N m m

величина извлекающего усилия;

-масса рабочего органа;

-масса связи между рабочим органом- и силоизмерителем;

S - площадь наружной поверхности рабочего органа, взаимодействующая с бетоном.

Последующая очистка рабочего органа 3 и его хранение идентичны условиям и обработке формующей полости скользящей опалубке.

Для каждого из моментов времени осуществления испытаний Rp ВЫПОЛНЯЮТ серию равноточных измерений. В результате устанавливают, что полученные результаты Rf, и , не содержат систематического сдвига измерений и достоверность (д) их равна Д 0.99.

5 Например, через 4 ч после укладки керамзитобетонной смеси средние численные значения измеряемых величин составляют

RP 73,5 кг/см2; при h| 20см при 2 120 см 0 Т 28,91 г/см2; t,,53 г/см

Определяют К и сц для данного момента времени осуществления измерений:

К -т -4iF- 0-0462 г/см2 5 ,m-hill, 28,9120,0462.20 27,98 г/см2.

Полученные результаты подставляют в условие и получают

990ч- 1470 41,58+ 1678,8 ,4, что указывает на возмож0 ность качественного выполнения монолитной стены методом скользящей опалубки с запасом во времени.

Результаты выполненного контроля позволяют принять следующий временный ин5 тервал измерений, например через 4 ч 40 мин после укладки бетонной смеси. Получают численные значения

RP 83,24 г/см2; при hi 20см при ha 120 см 0 44,1 г/см2 ,8 г/см 2

Определяют К и .ц для данного момента времени осуществления измерений

К 0,027 г/смЗ;

ц:ц V«2- Khz 46,8 - 0,027 120 5 43,56 г/см2.

Полученные результаты подставляют в условие и получают

990 + 1664,7 24,3 + 2613,6 2654,8 2637,9

0 Результаты выполненного контроля показывают, что для момента осуществления измерений силы, удерживающие рассматриваемый слой бетонной смеси высотой h 30 см, стремятся к уравновешиванию силами, увлекающими рассматриваемый слой бетонной смеси перемещающейся скользящей опалубки. Следовательно, данный момент времени и является граничным моментом времени безопасного статического положения заполненной бетонной опалубки. До

истечения его необходимо выполнить первоначальную сдвижку ее, что гарантирует отсутствие брака в виде подрывов и увлечения бетона, перемещающейся опалубкой.

55

Формула изобретения

Способ контроля процесса возведения вертикальных монолитных железобетонных

11

конструкций в скользящей опалубке путем измерения объемной массы бетонной смеси, растягивающих напряжений, усилий взаимодействия в зоне контакта бетона со скользящей опалубкой и определения максимального промежутка времени статического положения опалубки с бетонной смесью, отличающийся тем, что, с целью повыщения достоверности контроля и качества возводимых конструкций, растягивающие напряжения (Rp) измеряют в замкнутом объеме во времени, усилия взаимодействия в зоне контакта бетона с опалубкой оценивают величиной общего сопротивления сдвигу от давления бетона и его сцепления с опалубкой (ffc Ь которое измеряют во времени для минимальной и максимальной отметок высоты слоя бетонной смеси в опалубке, а максимальный промежуток времени статического положения заполненной бетонной смесью опалубки определяют из условия

hav + Rpfl +

-высота слоя бетона; толщина стены;

объемная масса бетона;

-предельные растягивающие на пряжения твердеющего бетона;

размерный коэффициент про12

порциональности изменения со противления сдвигу от давления бетона на опалубку по высоте;

4t(jc42, - разность общих сопротивлений сдвигу от давления бетона на опалубку и сцепления бетона с опалубкой для момента осуществления измерения между больщей 2 и меньщей 1 отметками высот слоя бетона; ДК21 разность отметок высот слоя

бетона;

(.Khi -сопротивление сдвигу от сцепления бетона с опалубкой; I -отметки высот слоя бетона.

Источники информации, принятые во внимание при экспертизе

1.Фищер Д. Легкие бетоны для монтажного строительства в Венгрии и основы технологии возведения стен в скользящей опалубке. Автореф. дис. на соиск. учен, степени д-ра техн. наук. М., 1966.

2.Методические рекомендации по проектированию технологии строительства жилых зданий из монолитного железобетона в сколь зящей опалубке. Научно-исследовательский институт строительного производства Гос. строя УССР, Киев, 1976.

о 1-«

t)

Я

11

Авторы

Даты

1983-03-15—Публикация

1980-07-11—Подача