У. Л

сл

8

Изобретенке относится к проь ышлен-п мости строительных материапов для изготовления гранул, преимущественно кз ГЛИШСТО1Ч сырья.

Известен способ формования гранул из пластического сырья, заключающийся в там, что сырье помещают в ячейку, прео суют методом экструзии, подсушивают и обжигают tl.

Нед1х;татками указанного способа являются низкое качество получаемого керамзита и сложность операции формования

Так, при продавливании сырья 1жвозь ячейку с последующим отделе{шем гранул в силу значительных сил сцепления глинистых частиц с поверхностью ячейки на поверхности гранул образуются трещины. По ним в процессе дальнейшей технологической обработки выходят образовавшиеся в результате термической реак- ции газы, что ведет к увеличению насыпной плотности и снижению прочшсти керамзита. Сырье выходит из ячеек пресса в виде цилиндров неопределенной длиШ). в дальнейшем при транспЬртировке и в барабане ркатки цилиндры обламываются по трещинам, образуя гранулы различного размера. В процессе окатки не все трещины закрываются, чем ухудшается качество полуфабриката. Керамзит из полуфабриката, полученного на шнековом прессе и дырчатых валышх, имеет глубокие трещины и коэффициент формы (отношение наибольшего размера к наименьшему) не соответствует требованиям ГОСТ 9759-76.

Наиболее близким техническик решением к предлагаемс 4у является способ и устройство для гранулирования влажной глины или подобного материала, включаю щий прессование исходно1х сырья и его одновоеменную теюмообтэаботку, удаление гранул из отверстий струей воздуха или с использованием эластичной поверхности валка t2j.

Недостатком известного способа явяяется сложность его осуществления и невозможность сохранения целостности и формы гранул, так как при удалении их из отверстий формующего цилиндра струей воздуха происходит вьщувание сред ней части гранул в силу значительных сил сцепления сырья с формующей поверхностью цилиндра.

Кроме того, в случае вспояьэования эластичной поверхности валка для удаления гранул, эластичная поверхиость подвержена деформаиням, которые снижают срок ее службы и надежность устройства

Подогрев цилиндра с отверстиями способствует отделению гранул, но при этом не обеспечивает сохранение формы и целостности гранул, так как при подсушивании гранул не происходит образования уплотненной поверхности, обеспечивающей сохранность.

Цель изобретения - повышение качества гранул.

Поставленная цель достигается тем, что согласно способу, включающему прессование исходного сырья и его одновременную термообработку, прессование прокзводят в ячейках, стенки которых нагревают до 120-250 С.

Нагрев стенок ячеек до 120-250°С обуславливает создание контактного теплообмена, при котором происходит испарение влаги с поверхности сырцовых гранул с образованием упругой паровоздушной прослойки, которая при открывании ячеек выталкивает гранулы. Кроме того, гранулы приобретают уплотненную подсушенную корочку, которая предохраняет их от деформации и способствует сохранению их целостности и формы. Уплотненнай подсушенная корочка позволяет в процессе нагрева сохранить больше вспучивающих продуктов, что снижает массу и теплопроводность керамзита и увеличивает его прочность.

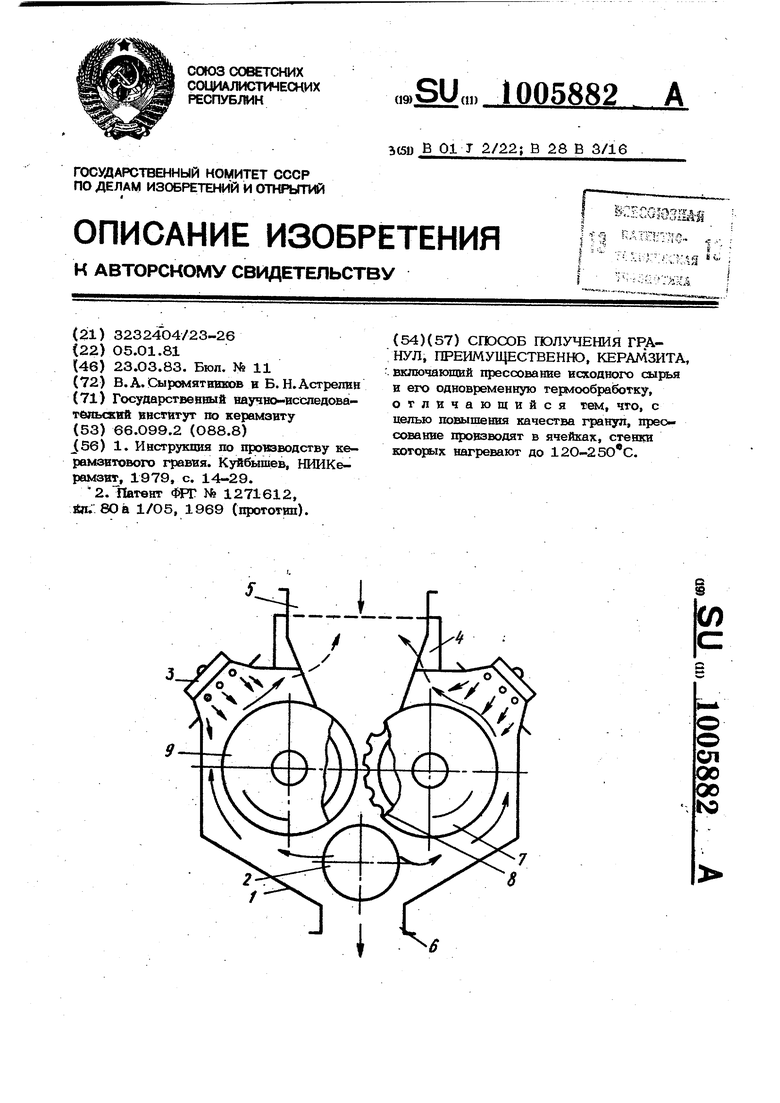

На чертеже изображено устройство, с гюмощью которого можно осуществить предложенный способ в промышленных условиях.

В корпус 1 через патрубок 2 подаюттещюноситель и в случае нехватки тепла включают излучитель 3. Теплоноситель, смывая В6ШКИ, нагревает их до 12О250°С. Отработанный теплоноситель выводят через патрубок 4. Сырье подают через течку 5 и гранулы удаляют через течку 6. Сырье поступает на валок 7 в ячейки 8. Вращением валка 9 сырье спрессовывается и с поверхйости подсушивается с образованием упругой паровоздушной прослойки, которая по мере вращения валков выталкивает сформованные гранулы. Последние удаляют через течку 6 и транспортируют на обжиг.

В лабораторных условиях предлагаемы способ был осуществлен следующим образом.

Из глинистого сырья Смышляевского месторождения формовали гранулы d- ti 13 мм с ш лощью устройства, содержащего матрицу с ячейкой в виде цилиндра и пуавсон. Перед формованием матрицу нагревали в муфельной печи до

3 10058824

различной температуры (от 7О до )ность керамзита по прещюгаемому oftoooЗатем в ячейку шдавалп гпинсмассу сбу уменьпгалась с 0,52 до О,37 г/см

влажностью 26%. После подачи глидомао-по сравненшо с тюкаэйтепзхмя, полученными

сы в ячейку по матрице ударяли пуаисо-apv известном спсхдабе формоваввя

H«vi и затем его отводили. При формова-5 (0,56 г/см ), а коэ4фи1Шеит аюнстрзпстившш гранул наблюдали за их отделениемного качества повысился иа 19%.

из ячейки.

Для сравнения формовали гранулы поТаким образом, предложенный способ

известному способу. Сформ жанные гра-прост в осуществлении, позволяет формо-

нулы обжигали в лабораторной печи по иto вать гранулы из сырья, тллвютвго повыизвестиому технологическому режиму.шениую влажность. Кроме того, позволяет

После обжига определяли плотность исократить время сушки перед обжигом

щзочность полученно1Х) керамзита. Плот«сформованных граиул.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ПРИ ПРОИЗВОДСТВЕ КЕРАМЗИТА | 2003 |

|

RU2243947C1 |

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

| Способ получения керамзита | 1980 |

|

SU948961A2 |

| Гранулятор | 1980 |

|

SU891135A1 |

| Способ изготовления керамзита | 1978 |

|

SU796224A1 |

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1979 |

|

SU833810A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021232C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО МАТЕРИАЛА С УТИЛИЗАЦИЕЙ ОТХОДОВ БУРЕНИЯ | 2022 |

|

RU2805581C1 |

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ, ПРЕИМУЩЕСТВЕННО, КЕРАМЗИТА, . включающий прессование исходного сырья и его одновременную термообработку, отличающийся тем, что, с цепью повыщения качества гранул, прессование производят в ячейках, стенки которых нагревают до 12О-25Ос.

Авторы

Даты

1983-03-23—Публикация

1981-01-05—Подача