I

Изобретение относится к устройствам для формования гранул из порошкообразных материалов способом валкового прессования.

Известно устройство для производиства гранулированных удобрений, содержащее пары встречно вращающихся валков с ячейками на наружной поверхности, в которых формуются гранулы сферической формы. Валки выполнены полыми и заполнены сжатым газом Снизу сферических поверхностей ячеек имеются отверстия, выходящие в полую часть валков. В отверстия помещены вставки в виде дисков из эластичного материала (например, из жесткой резины или полиуретанового пластика), образующие нижнюю часть формующей поверхности ячеек. При работе известного устройства удобрения, предварительно смешанные ,с водой, захватываются валками и формуют-, ся в .ячейках в гранулы. При этом про исходит сжатие эластичных дисков под

ячейками, а при дальнейшем вращении валков - восстановление формы дисков под действием сил упругости эластичного материала дисков. Восстановлению формы дисков так же способствует сжатый газ в полых валках. Под действием сил упругости диска и сжатого газа происходит выталкивание сформованных гранул из ячеек валков 1 .

Однако на этом устройств.е возмож но формование гранул только из предварительно подготовленных порошков, увлажненных жидкостью, вследствие чего в дальнейшем сформованные гра-нулы подвергаются сушке и прока/ihке.с целью удаления из них излишка влаги, упрочнения и придания им транспортабельности (возможности классификации, затаривания гранул и др.).

На данном устройстве невозможно формование гранул из порошков с небольшим, насыпным весом (например,

из тонкодисперсных порошков с насыпным весом 0,3-0,6 г/см) зследствие того, что одного воздействия вращающихся валков на подачу таких порошков в зону контакта валков (зону прессования), где формуются гранулы, является недостаточным. Известно, что тонкодисперсные порошки подаются в зону прессования валков принудительным воздействием специальных дополнительных механизмов.

Кроме того, одновременно с гранулами из порошка спрессовывает;ся лента по площади валков между ячейками по всей ширине валков связывая сформованные гранулы в единую сплошную ленту, так как .порошок поступает в зону прессования по всей ширине валков. В результате, в дальнейшем требуется отделение и очистка сформованных гранул от побочного продукта - спрессованной из порошка ленты, что выполняется на другом дополнительном оборудовании (например, виброситах, грохотах и др.). При этом- после отделения гранул от ленты, на боковой поверхности гранул

ленты

остаются выступы - следы виде пояска небольшой толщины, а также в результате такой обработки гранулы частично разрушаются, что понижает качество и процент выхода годного гранулята.

Известен гранулятор порошкообразных материалов, содержащий два вращающихся полых валка, имеющих отверстия и соосные им ячейки, выполненные на рабочей поверхности, размещенные в валках радиальные перегородки, разделяющие его на секции, и полые валы, подсоединенные к источнику сжатого газа и системе для создания разрежения 2

Однако в известном устройстве валки образованы из наружного цилиндра с ячейками, среднего цилиндра из пористого материала и внутреннего цилиндра. Указанное выполнение усложняет конструкцию гранулятора.

Цель изобретения - упрощение устройства гранулятора.

Поставленная цель достигается тем что гранулят.ор, содержащий загру зочный бункер, два вращающихся полых валка, имеющих отверстия и соосные им ячейки на рабочей поверхности, размещенные в валках радиальные перегородки и полые валы, подсоединенные к источнику сжатого газа и системе для создания разрежения, содержит вставки с ячейками, выполненные из пористого материала и -размещенные в проточках, выполненных на наружной поверхности валков соосно отверстиям в валках.

В предложенном грануляторе функцию трех цилиндров выполняет один валок и вставки, что упрощает конструкцию.

На предложенном грануляторе возможно формование гранул из порошков с небольшим насыпным весом (из тонко5 дисперсных порошков с насыпным весом 0,3-0,6 г/см) , а также из предварительно подготовленных порошков (из увлажненных порошков , что расширит его технологические возможности по сравнению с известным устройством.

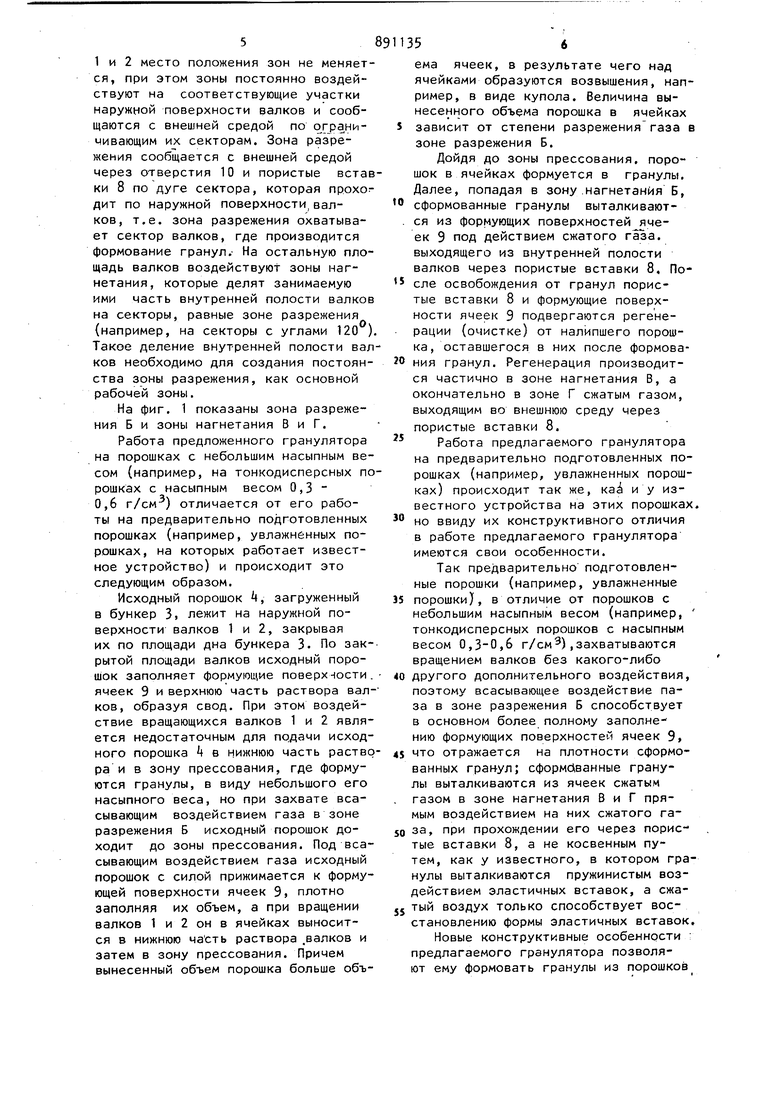

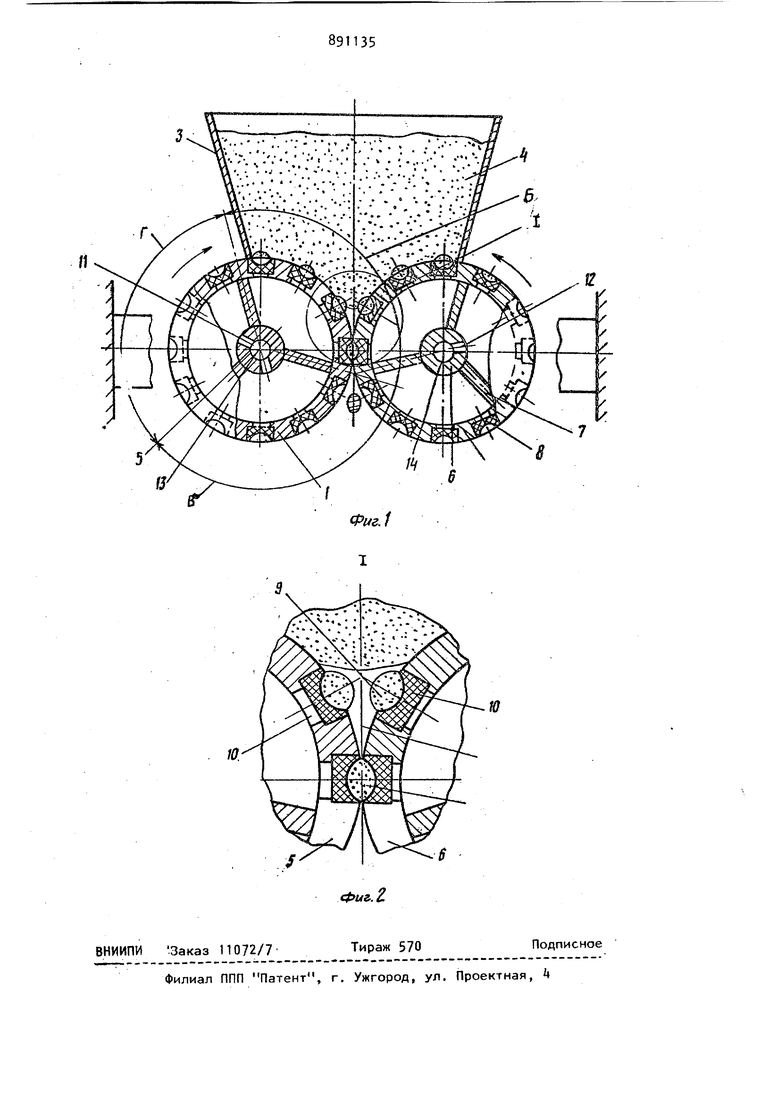

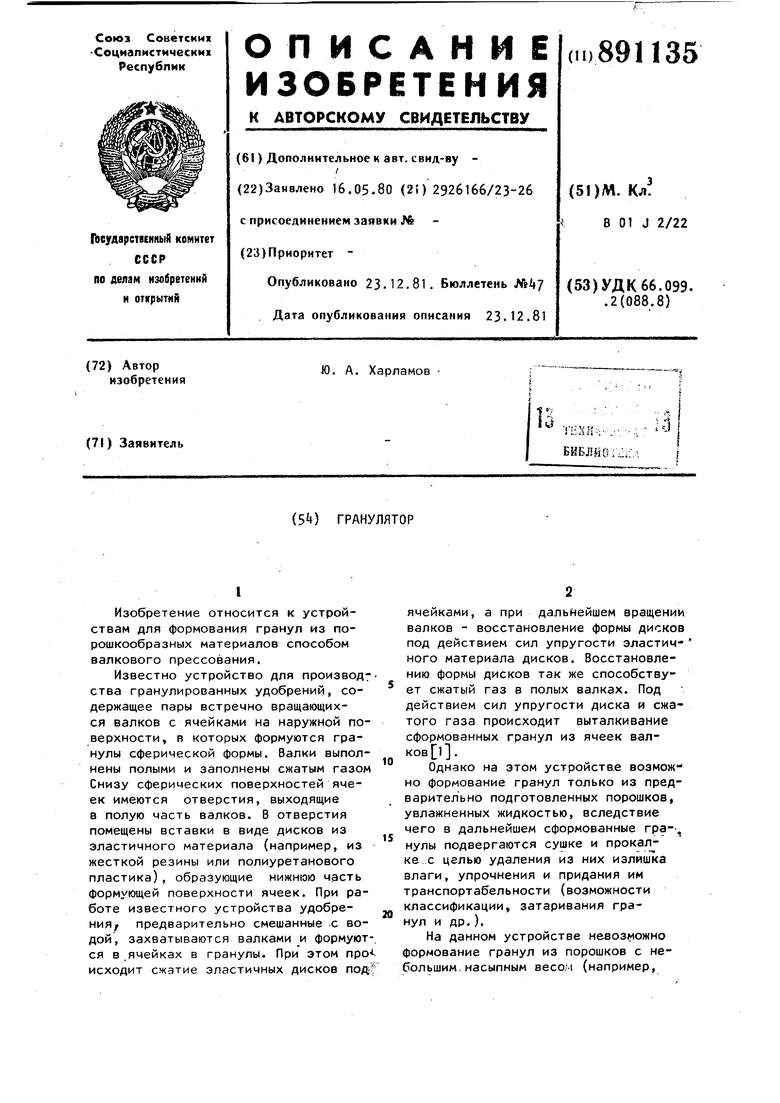

На фиг.1 изображен гранулятор, поперечный разрез; на фиг. 2 -узел 1 на фиг. 1.

Гранулятор состоит из полых валков 1 и 2 (диаметром мм) и загрузочного бункера 3, заполненного исходным порошком t. Внутри валков установлены опорные валы 5 и 6 и ребра 7, при этом ребра 7 делят внутреннюю полость валков на равные части (например, на три части) секторного типа, На наружной поверхности валков размещены вставки 8, изготовленные из пористого материала (например, из пористой нержавеющей стали), проницаемые для газа, в которых выполнены формующие поверхности ячеек 9 Под вставками 8 имеются соосно с ними выполненные отверстия 10, при этом вставки 8 являются проницаемыми перегородками между внутренней полостью валков и внешней средой. В опорных валах 5 и 6 выполнены отверстия 11 и 12, выходящие во внутренние полости валков 1 и 2, а также в отверстия 13 и I. В валах отверстия 13 и 4 подсоединены к системе для создания разреже,ния и к источнику сжатого газа O (на чертеже не показана).

Каждая из частей внутренней полости валков 1 и 2 при вращении валков поочередно сообщаются через отверстия 11-1 с системой разреженного газа, образуя зону разрежения, а остальные части в это время сообщаются с источником сжатого газа, образуя зонынагнетания. При вращении валков

1 и 2 место положения зон не меняется, при этом зоны постоянно воздействуют на соответствующие участки наружной поверхности валков и сообщаются с внешней средой по ограничивающим их секторам. Зона разрежения сообщается с внешней средой через отверстия 10 и пористые вставки 8 по дуге сектора, которая прохо дит по наружной поверхности, валков, т.е. зона разрежения охватывает сектор валков, где производится формование гранул. На остальную площадь валков воздействуют зоны нагнетания, которые делят занимаемую ими часть внутренней полости валков на секторы, равные зоне разрежения (например, на секторы с углами 120 ) Такое деление внутренней полости валков необходимо для создания постоянства зоны разрежения, как основной рабочей зоны.

На фиг. 1 показаны зона разрежения Б и зоны нагнетания В и Г.

Работа предложенного гранулятора на порошках с небольшим насыпным весом (например, на тонкодисперсных порошках с насыпным весом 0,3 0,6 г/см) отличается от его работы на предварительно подготовленных порошках (например, увлажненных порошках, на которых работает известное устройство) и происходит это следующим образом.

Исходный порошок , загруженный в бункер 3, лежит на наружной поверхности валков 1 и 2, закрывая их по площади дна бункера 3. По закрытой площади валков исходный порошок заполняет формующие поверх ности. ячеек 9 и верхнюю часть раствора валков, образуя свод. При этом воздействие вращающихся валков 1 и 2 является недостаточным для подачи исходного порошка t в нижнюю часть раство pa и в зону прессования, где формуются гранулы, в виду небольшого его насыпного веса, но при захвате всасывающим воздействием газа в зоне разрежения Б исходный порошок доходит до зоны прессования. Под всасывающим воздействием газа исходный порошок с силой прижимается к формующей поверхности ячеек Э, плотно заполняя их объем, а при вращении валков 1 и 2 он в ячейках выносится в нижнюю часть раствора .валков и затем в зону прессования. Причем вынесенный объем порошка больше объема ячеек, в результате чего над ячейками образуются возвышения, например, в виде купола. Величина вынесенного объема порошка в ячейках зависит от степени разрежения газа зоне разрежения Б.

Дойдя до зоны прессования, порошок в ячейках формуется в гранулы. Далее, попадая в зону .нагнетания Б, сформованные гранулы выталкиваются из формующих поверхностей ячеек 9 под действием сжатого газа. выходящего из внутренней полости валков через пористые вставки 8, После освобождения от гранул пористые вставки 8 и формующие поверхности ячеек 9 подвергаются регенерации (очистке) от налипшего порошка, оставшегося в них после формования гранул. Регенерация производится частично в зоне нагнетания В, а окончательно в зоне Г сжатым газом, выходящим во внешнюю среду через пористые вставки 8.

Работа предлагаемого гранулятора на предварительно подготовленных порошках (например, увлажненных порошках) происходит так же, ка и у известного устройства на этих порошка но ввиду их конструктивного отличия в работе предлагаемого гранулятора имеются свои особенности.

Так предварительно подготовленные порошки (например, увлажненные порошки), в отличие от порошков с небольшим насыпным весом (например, тонкодисперсных порошков с насыпным весом 0,3-0,6 г/см),захватываются вращением валков без какого-либо другого дополнительного воздействия поэтому всасывающее воздействие паза в зоне разрежения Б способствует в основном более полному заполнению формующих поверхностей ячеек 9 что отражается на плотности сформованных гранул; сформованные гранулы выталкиваются из ячеек сжатым газом в зоне нагнетания В и Г прямым воздействием на них сжатого газа, при прохождении его через пористые вставки 8, а не косвенным путем, как у известного, в котором гранулы выталкиваются пружинистым воздействием эластичных вставок, а сжатый воздух только способствует восстановлению формы эластичных вставок

Новые конструктивные особенности предлагаемого гранулятора позволяют ему формовать гранулы из порошков 7 с небольшим насыпным весом (например, из тонкодисперсиых порошков с насыпным весом 0,,6 г/см ), при сохранении его способности формовать гранулы из предварительно подготовленных порошков (например, увлажненных порошков), на которых работает известное устройство, что расши ряет технологические возможности пре ложенного гранулятора. Способность предлагаемого гранулятора формовать гранулы из сухих неподготовленных порошков, с небольшим насыпным весом, так же позволяет упростить технологический процесс изготовления гранул, так как предварительная подготовка (например, увлажнение) часто производится с целью увеличения насыпного веса порошков, чтобы формовать гранулы прямым способом, без применения дополнитель ного принудительного воздействия (например, без принудительной подачи порошка в зону прессования с помощью шнека). Кроме того, при формовании гранул из порошков с небольшим на-. сыпным весом порошок проходит в зоне прессования только по площади формующих поверхностей ячеек, поэтому прессования из порошка ленты по площади валков между ячейками на предлагаемом грануляторе не происходит. В связи с этим в технологическом про.цессе формования гранул из сухих, неподготовленных порошков-с небольшим насыпным весом, с применением предлагаемого гранулятора, по сравнению с технологическим процессом формования гранул из предварительно подготовленных порошков, иск лючаются предварительная подготовка порошков перед формованием их на грануляторе, сушка и прокалка сфор мованных гранул для удаления из них излишка влаги и придания им транспортабельности, отделение сформова ных гранул от опрессованной из порошка ленты. Отсутствие указанных операций исключает и потребность в оборудова нии на эти операции (например, суши лок, грохотов, сит и т.д.), а также повышает качество гранул. Повышение качества достигается тем, что гранулы формуются сразу сухими и чистыми и не требуют дальнейшей их доводки до необходимой кондиции на другом оборудовании, а также тем, что исключаются операции, которые ухудшают качество гранул. Например, в процессе сушки может быть ухудшено качество наружной поверхности и нарушение формы гранул, а в процессе отделения гранул от опрессованной ленты, кроме остатков ленты на боковой поверхности , возможно разрушение гранул. Качество гранул также улучшается за счет того, что формующая поверхность ячеек не разделена на части, как у известного устройства, а выполнена в одном элементе - в пористой вставке, в результате чего на наружной поверхности сформованных гранул отсутствуют следы места стыка частей. Кроме того, на предлагаемом грануляторе возможно регулирование плотности сформованных гранул, что достигается изменением степени разрежения газа в зоне разрежения, влияющее на величину заполнения формующих поверхностей ячеек исходным порошком. Формула изобретения Гранулятор, включающий загрузочный бункер, два вращающихся полых валка, имеющих отверстия и соосные им ячейки, выполненные на рабочей поверхности, размещенные в валках радиальные ребра и полые валы, подсоединенные к источнику сжатого газа и для создания разрежения, отличающийся тем, что, с целью упрощения гранулятора, он содержит вставки с ячейками, выполненные из пористого материала и размещенные в проточках, выполненных на наружной поверхности валков соосно отверстиям в валках. Источники информац:1и, принятые во внимание при экспертизе 1,Патент Японии № , кл. В 30 В 11/16, опублик. 197. 2.Авторское свидетельство СССР по заявке № 2б08 95/2б, кл. В 01 J 2/22, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1978 |

|

SU860855A1 |

| Гранулятор пастообразных продуктов | 1980 |

|

SU929195A1 |

| Гранулятор | 1990 |

|

SU1790441A3 |

| СУХАЯ ГРАНУЛЯЦИЯ В ПОТОКЕ ГАЗА | 2009 |

|

RU2514761C2 |

| Способ получения пористых таблеток молочного сахара и устройство для его осуществления | 2017 |

|

RU2661200C1 |

| Способ гранулирования порошков и устройство для его осуществления | 2019 |

|

RU2696468C1 |

| Способ гранулирования порошков и оборудование для его осуществления | 2015 |

|

RU2613917C2 |

| ИЕРАРХИЧЕСКАЯ КОМПОЗИТНАЯ ИЗНАШИВАЕМАЯ ДЕТАЛЬ СО СТРУКТУРНЫМ АРМИРОВАНИЕМ | 2021 |

|

RU2840276C1 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2719208C1 |

| Способ получения пористой ленты из порошка | 1979 |

|

SU859032A1 |

Авторы

Даты

1981-12-23—Публикация

1980-05-16—Подача