Технологическая линия для утилизации бурового шлама относится к производству строительных материалов, а именно к производству гравия, щебня, керамзита, и может быть использована непосредственно на буровых площадках для изготовления пористых и плотных заполнителей, для теплоизоляционно-конструкционных и конструкционных бетонов.

Известен «Способ обезвреживания бурового шлама с получением из него строительного материала» RU 2389564 [1], включающий термообработку бурового шлама - подсушивание, формование из него полуфабриката и его термообработку - скоростной обжиг. Подсушивание осуществляют при температуре 300-500°С в течение 8-20 мин до формовочной влажности 28-32%, после формования полуфабриката - гранул осуществляют их сушку до влажности 10-15%, а указанный обжиг осуществляют при температуре 950-1200°С в течение 30-50 мин.

Недостатком известного способа является нестабильность, обусловленная большой зависимостью влажности от состава шлама.

Наиболее близким к заявляемому техническому решению является «КОМПЛЕКС ДВОЙНОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ БУРОВОГО ШЛАМА» RU ПМ 87107 [2], включающий агрегат первичного обезвреживания (агрегат первичной термообработки бурового шлама), выполненным в виде одного сушильного барабана, агрегат для формования гранул, устройство для спекания гранул в виде вращающейся печи высокотемпературного обжига.

Известный способ позволяет повысить стабильность благодаря формованию гранул посредством дырчатых вальцов.

К недостаткам способа относится низкая степень надежности, обусловленная возможностью выхода из строя сушильного барабана и недостаточная стабильность результатов производства, обусловленная сложностью регулировки влажности просушиваемого материала.

Технический результат повышение степени надежности и стабильности результатов производства.

Технический результат достигается тем, что: технологическая линия для производства строительного материала с утилизацией отходов бурения, содержащая последовательно расположенные по потоку сырья: агрегат первичной термообработки при температуре 450-700 °С бурового шлама, агрегат для формования гранул в виде дырчатых вальцов, устройство для спекания гранул при температуре 950-1100 °С в виде вращающейся печи высокотемпературного обжига и агрегат охлаждения, характеризуется тем, что агрегат первичной термообработки бурового шлама состоит из соединенных по потоку сырья параллельно друг другу двух безосевых конвейеров, соединенных входами с бункером – накопителем, а выходами – с входами двух сушильных барабанов, и двух ленточных конвейеров, соединенных по потоку сырья с выходами двух сушильных барабанов и с входом агрегата формирования гранул, выход которого соединен с входом агрегата для спекания гранул через ленточный конвейер и цепной элеватор, а выход агрегата для спекания гранул соединен с агрегатом охлаждения, выполненным в виде барабанного холодильника.

Осуществление изобретения:

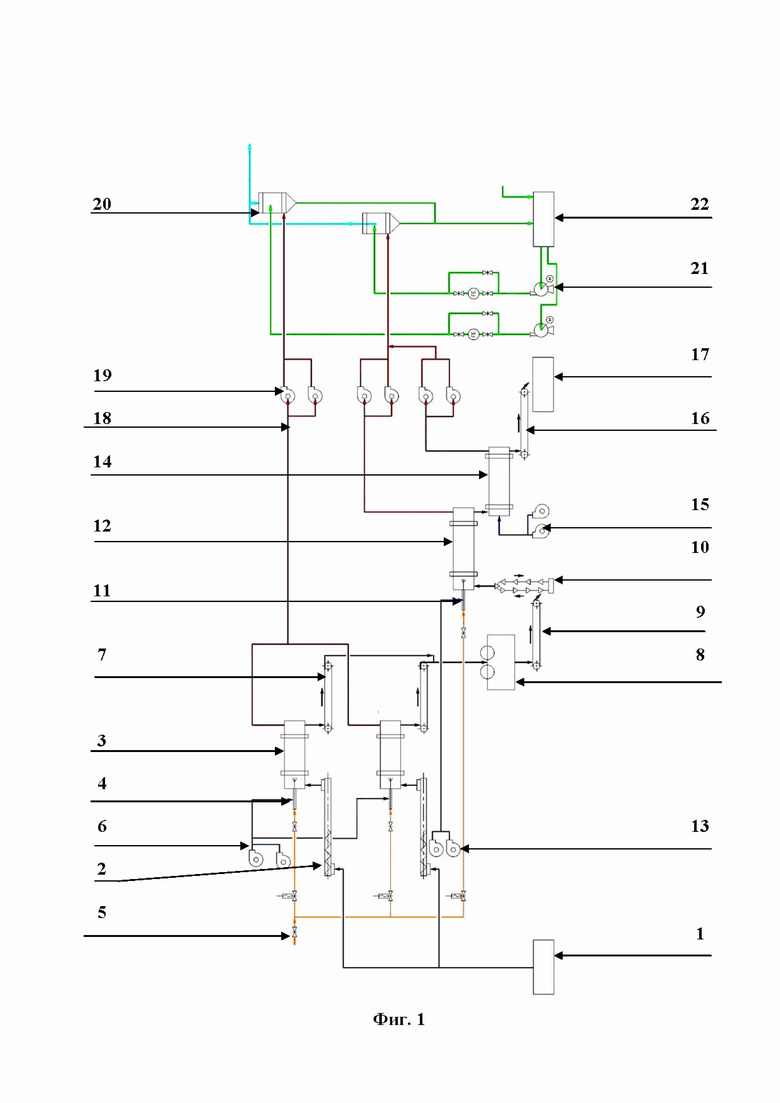

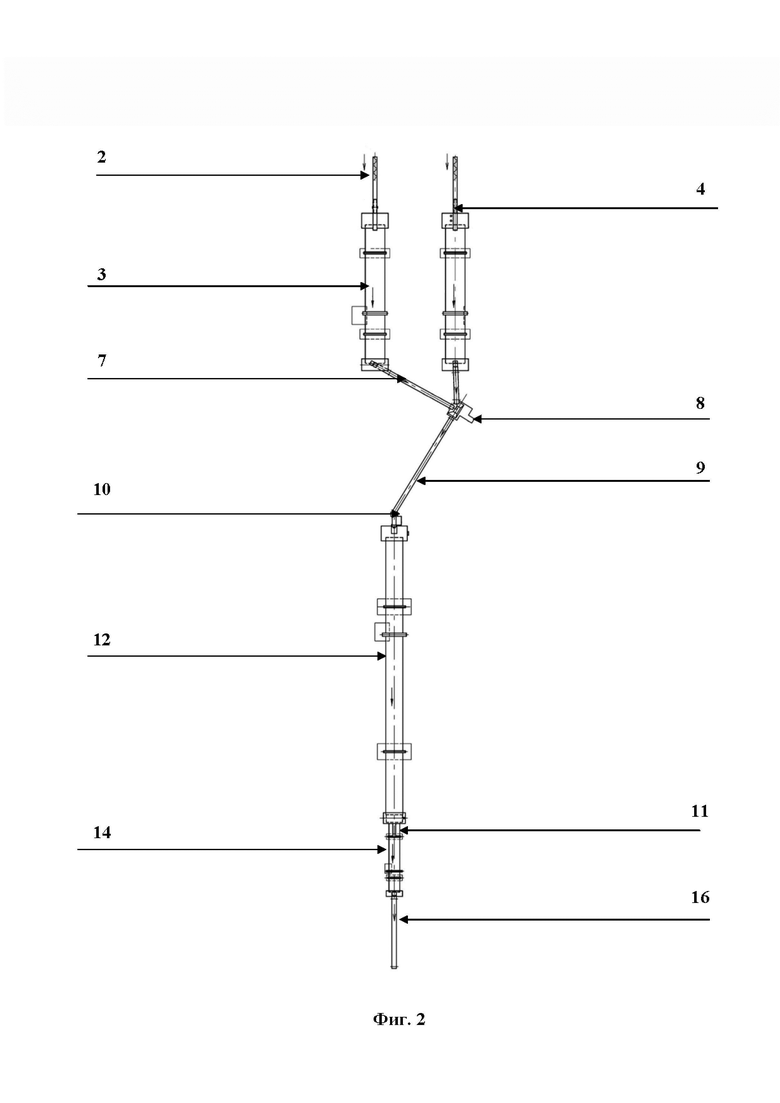

На Фиг. 1 показана общая технологическая схема, на Фиг. 2 вид сверху установки, компоновка основных технологических аппаратов, где:

1 – бункер - накопитель;

2 – безосевой конвейер;

3 – сушильный барабан;

4 – горелка сушильного барабана;

5 – газопровод;

6 – вентилятор воздуха;

7 – конвейер подсушенного шлама;

8 – агрегат формирования гранул;

9 – конвейер гранул;

10 – элеватор гранул;

11 – горелка печи вращающейся;

12 – печь вращающаяся;

13 – вентилятор воздуха горелки спекания гранул;

14 – холодильник барабанный;

15 – вентилятор охлаждения;

16 – ленточный конвейер готовой продукции;

17 – площадка готовой продукции;

18 – трубы дымососов;

19 – дымососы;

20 – аппараты мокрой очистки отходящих газов;

21 – насос центробежный;

22 – отстойник.

Способ осуществляют следующим образом:

В бункер - накопитель 1 после входного контроля загружают шлам. Входной контроль, в том числе радиационный производится до выгрузки шлама из транспортного средства в бункер. При непрохождении партии радиационного контроля эта партия выгружается в специальное хранилище.

Формирование массы сырья:

В теплом шламовом амбаре, расположенном непосредственно у сушильных барабанов, производится формирование смеси, с целью получения массы для дальнейшего пластического формования и обжига (далее по тексту – сырья). В формируемую массу сырья допускается добавлять шлам аппаратов мокрой очистки отходящих газов, образующийся в процессе производства, в количестве не более 1% от общей массы сырья. Формируемая масса должна соответствовать следующим требованиям: представлять собой однородную массу, иметь пластичность не менее 10; - иметь влажность – 20 - 75 %; - иметь плотность - 1500-1700 г/см³; - содержание нефтепродуктов в отходах бурения по массе не должно - превышать 3%. При влажности компонентов сырья превышающей 75% в формируемую смесь вносят «сухие» отходы (с влажностью менее 75%). При содержании нефтепродуктов в компоненте сырья превышающем 3% в формируемую смесь вносят «инертные» отходы (с содержанием нефтепродуктов менее 1%) Перемешивание и загрузка сырья в приемные лотки безосевых конвейеров сушильных барабанов осуществляется экскаватором, фронтальным погрузчиком, мини-погрузчиком или иным механизированным способом.

Сушка и обжиг сырья:

После выведения установки в режим рабочих температур, включается подача исходного сырья в сушильные барабаны. Подача в установку сырья осуществляется безосевыми конвейерами непосредственно в загрузочные камеры барабанов сушильных. Для обеспечения эффективной сушки материала и снижения влажности до формовочной, принята прямоточная тепловая схема подачи сушильного агента и материала. На выходе из сушильного барабана материал имеет влажность не более 8%.

При сушке сырья принята поточная система. Процесс сушки сырья – термический процесс удаления влаги из материала путем ее испарения, который сопровождается изменением объема (усадкой). За счет удаления влаги, частицы материала сближаются, и размеры материала уменьшаются. Так как сушка сырья проводится в открытом пламени горелки, содержащиеся в отходах бурения органические вещества подвергаются деструкции и окислению. В состав бурового шлама может входить сырая нефть, которая является основной органической примесью данного отхода. Углеводороды сырой нефти подвергаются окислению при температурах 450-700 °С. Отходящие газы из сушильных барабанов отводятся с помощью дымососов на газоочистное оборудование. Из бункера - накопителя шлам подают через безосевые конвейеры 2 в сушильные барабаны 3. В каждом сушильном барабане имеется горелка сушильного барабана 4, на которую подается газ через газопровод 5 и вентилятор воздуха 6.

Формирование гранул:

После сушильных барабанов обезвоженное сырье ленточными конвейерами подается на агрегат формирования гранул. Агрегат формирования гранул формирует из подсушенных отходов бурения гранулы для дальнейшего спекания. Основными рабочими органами агрегата формирования гранул являются два валка с параллельными осями. Обезвоженный буровой шлам, поступающий в загрузочную воронку, затягивается валками, вращающимися навстречу друг другу, растирается и продавливается через специальные отверстия в секторах внутрь валков. На валках установлены съемные бандажи, увеличивающие срок их эксплуатации.

Конструкция валков агрегата формирования гранул включает устройство со съемными ножами (скребками) для очистки поверхностей гладких валков во время работы и устройство для предохранения вальцов от перегрузок при попадании недробимых материалов.

В конструкции агрегата формирования гранул также предусмотрены: возможность контроля и регулирования зазора между валками; возможность установки приспособления для восстановления геометрической формы рабочих поверхностей гладких валков без их демонтажа; возможность обслуживания и замены быстроизнашивающихся деталей.

Отформованные на агрегате формирования гранул гранулы по ленточному конвейеру и затем цепному элеватору подаются в загрузочную течку вращающейся печи.

Подсушенный шлам из сушильного барабана поступает на конвейер подсушенного шлама 7, который перемещает шлам в агрегат формирования гранул 8. Сформированные гранулы конвейером гранул 9 перемещаются на элеватор гранул 10, который подает гранулы на печь вращающуюся 12.

Во вращающейся печи происходит термоподготовка и обжиг материала при температуре 950-1100 °С. Как и в сушильных барабанах при подготовке и обжиге бурового шлама, принята поточная система. Процесс спекания отформованных гранул из отходов бурения – высокотемпературная тепловая обработка материала, являющаяся завершающей и наиболее ответственной на стадии изготовления строительного материала.

Печь вращающаяся нагревается горелкой печи вращающейся 11, на которую подается газ из газопровода и воздух, нагнетаемый вентилятором воздуха 13.

Отходящие газы из вращающейся печи отводятся с помощью дымососов на газоочистное оборудование.

Охлаждение строительного материала:

После обжига в печи материал поступает в барабанный холодильник, где происходит его охлаждение.

Из барабана спекания гранул горячие гранулы подаются на холодильник барабанный 14, через который продувается воздух, нагнетаемый вентилятором охлаждения 15.

Выгрузка и анализ материала, образующегося при утилизации отходов бурения на установке:

Из барабанного холодильника полученный строительный материал по передвижному ленточному конвейеру 16 поступает и распределяется на площадке готовой продукции 17.

Отвод топочных газов от сушильных барабанов и печи вращающейся, а также запыленного воздуха от холодильника барабанного осуществляется дымососами в систему аспирации, где происходит их очистка.

Запыленный дым от аппаратов и барабанов охлаждения посредством труб дымососов 18 и дымососов 19 подаются на аппараты мокрой очистки газов (скрубберы) 20. Вода, в которую осаждаются дымовые частицы циркулируется посредством центробежного насоса 21 и отстойника 22.

Технический результат повышение степени надежности достигается тем, что использование двух сушильных барабанов позволяет не останавливать процесс полностью при регламентных или ремонтных работах одного барабана. Повышение стабильности результата обеспечивается возможностью раздельной регулировки степени просушки шлама каждым сушильным барабаном. Раздельная регулировка степени просушки позволяет достичь более стабильного агрегатного состояния сырья для образования гранул, что положительно сказывается на стабильности характеристик получаемого строительного материала.

Промышленная применимость. Предлагаемый способ производства строительного материала с утилизацией отходов бурения может осуществляться посредством известных и широко распространенных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ БУРОВОГО ШЛАМА С ПОЛУЧЕНИЕМ ИЗ НЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2389564C1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| Способ изготовления легковесного магнезиально-кварцевого проппанта | 2016 |

|

RU2651680C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

| Технологическая линия по производству керамзита пластическим способом | 2022 |

|

RU2801286C1 |

| Установка для производства керамзита | 1981 |

|

SU976244A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ БУРЕНИЯ | 2015 |

|

RU2608230C1 |

Изобретение относится к утилизации бурового шлама, а именно к производству строительного материала, и может быть использовано непосредственно на буровых площадках для изготовления пористых и плотных заполнителей для теплоизоляционно-конструкционных и конструкционных бетонов. Технологическая линия содержит последовательно расположенные по потоку сырья: агрегат первичной термообработки при температуре 450-700°С бурового шлама, агрегат для формования гранул в виде дырчатых вальцов, устройство для спекания гранул при температуре 950-1100°С в виде вращающейся печи высокотемпературного обжига и агрегат охлаждения. При этом агрегат первичной термообработки бурового шлама состоит из соединенных по потоку сырья параллельно друг другу двух безосевых конвейеров, соединенных входами с бункером-накопителем, а выходами – с входами двух сушильных барабанов, и двух ленточных конвейеров, соединенных по потоку сырья с выходами двух сушильных барабанов и с входом агрегата формирования гранул. При этом выход агрегата формирования гранул соединен с входом агрегата для спекания гранул через ленточный конвейер и цепной элеватор. Выход агрегата для спекания гранул соединен с агрегатом охлаждения, выполненным в виде барабанного холодильника. Технический результат – повышение степени надежности производства и стабильности характеристик получаемого строительного материала. 2 ил.

Технологическая линия для производства строительного материала с утилизацией отходов бурения, содержащая последовательно расположенные по потоку сырья: агрегат первичной термообработки при температуре 450-700°С бурового шлама, агрегат для формования гранул в виде дырчатых вальцов, устройство для спекания гранул при температуре 950-1100°С в виде вращающейся печи высокотемпературного обжига и агрегат охлаждения, отличающаяся тем, что агрегат первичной термообработки бурового шлама состоит из соединенных по потоку сырья параллельно друг другу двух безосевых конвейеров, соединенных входами с бункером-накопителем, а выходами – с входами двух сушильных барабанов, и двух ленточных конвейеров, соединенных по потоку сырья с выходами двух сушильных барабанов и с входом агрегата формирования гранул, выход которого соединен с входом агрегата для спекания гранул через ленточный конвейер и цепной элеватор, а выход агрегата для спекания гранул соединен с агрегатом охлаждения, выполненным в виде барабанного холодильника.

| Устройство для непрерывного сбраживания и шампанизации виноматериалов | 1948 |

|

SU87107A1 |

| Способ утилизации отходов бурения с получением экологически безопасного монолитно-окатного строительного материала | 2019 |

|

RU2717147C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ БУРОВОГО ШЛАМА С ПОЛУЧЕНИЕМ ИЗ НЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2389564C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ БУРЕНИЯ | 2003 |

|

RU2242493C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ БУРЕНИЯ | 2008 |

|

RU2405752C2 |

| Устройство для измерения поверхностной плотности электрических зарядов | 1960 |

|

SU135966A1 |

| Ayati B | |||

| et al | |||

| Manufacture and performance of lightweight aggregate from waste drill cuttings, Journal of Cleaner Production, 2019, vol | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| p | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

2023-10-19—Публикация

2022-10-28—Подача