(54) СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамзита | 1979 |

|

SU823345A1 |

| Способ изготовления керамзита | 1981 |

|

SU1025696A1 |

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

| СПОСОБ ОБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ КЕРАМЗИТА | 1995 |

|

RU2097351C1 |

| Способ обработки сырцовых гранул керамзита | 1977 |

|

SU624903A1 |

| Способ обработки керамзитовогогРАВия | 1979 |

|

SU804605A1 |

| Способ изготовления керамзита | 1976 |

|

SU585138A1 |

| Способ получения керамзита | 1974 |

|

SU537979A1 |

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| Смесь для изготовления керамзита | 1978 |

|

SU734165A1 |

1

Изобретение относится к гфомышлен ности строительных материалов, в частности к произвоцс-тву Керамзита.

По основному авт. св. № 823345 известен способ получения керамзита путем формования гранул, обработки их поверхности раствором мономолибцата аммония с концентрацией 15-20%, и после согющего обжига tlj.

Недостатком известного способа является то, что обработка гранул керамзита раствором мономолибоата аммония не приводит к их упрочнению.

Являясь слабым э;кктролитом, раствор мономолибаата аммсния наряду с подвижными ионами МоОг и WHJ содержит нециссоциированные молекулы MoO(NH,)2, которым в связи с увеличенным размером трудно внедряться в а люм о кремне кисло родную сетку глинистых материалов. Гloэтo процесс диф(};узии раствора во внутрь гранулы замедлен и основная часть молекул МоОд (ЫНд )2.остается в поверхностном слое грануль котч-г.рая при обжпге способствует 5Г1ЛОТ1 ет)Ю гранулй с поверхности с образование-. ко рочки толщиной 0,5-1 мм Поско.п,ку образуемая Корочка имеет незначптсльпу толицгау, она не облаапет аосгаточной прочностью и позгом прн транспортировкр, склгааироват-ши не предохраняет гра-олы от механических повреждений, которые сопровождаются возникновением околов, трещин

10 и других дефектов, нарушающих нел1 ность гранулы.

Цель изобретения - повышение щелочестойкости керамзитшого гравия с оштонроименным его упрочнением.

Поставленная цель достигается Tosr, что поверхность гранул перед обработке раствором мономолибдата аммония с кпи центрацией 15-2О% обрабатывают раст вором хлорного желвза с когщентрпиией 7-10%.

Являясь сильным электрол То т рпстг-ор хлорного железа полностью (цгссглЕяиругт 3Й4в на иокы Ге и СС, когорьге, обладая малым размером и значигельной поавижностыо, легко внедряются в алюмокремнокислородную сетку глинистых минералов и проникают в Глубину гранулы. При последующей обработке гранул полуфабриката раствором мономолибдага ам- мония, молекулы МоС (МНд )у, Вступая в химическое взаимодействие с ионами Fe и СС поверхностного слоя, обращуют комплексное соединение молибдатохлоротриаминжелезо Fe (MoQ|Ce (Ml)g в Виде осадка, последний осаждается на стенках внутри пор, расположенных вблизи поверхностного слоя. При обжиге гранул полуфабриката (в процессе керамзитообразсвания) при 1050-11ОО - С происходит превращение -i комплекса Fe (МоО)се(МН,,)з в крис1 . ,. , которые, кольматируя поры, создают плотный подкорковый слой толщиной 2-3 мм. Кроме того, та часть ионш Fe , которые проникли вгдубь гранулы, при обжиге переходят в стеклообразную фазу, уплотняя ее за счет встраивания ионов Ре выполняющих роль стеклообразователой, в кремнекислородный каркас и соединения разобш.енных тетраэдров SiO . К тому же, катионы железа, являясь активными катализаторами кристалшзадии способствуют формированию слоя в стеклообразной составляющей щелочестойких кристаллов, в частности магнетита, герцинита, армирующих стеклофаду. Концентрация раствора хлорного я елеза 7-10% достаточна для создания подкоркового уплотненного слоя и оцновремен ного оструктуриванйя гранулы, в це-. лом способствующим ее упрочнению. Увеличение концентрации раствора более 1О% приводит к повышению насыпной плотности керамзита за счет резкого снижения Вязкости образующейся жидкой фазы и удаления некоторой части газов,

принимающих участие в продессе вспучивания. Снижение концентрации раствора хлорного железа менее 7% не обуславливает создание подкоркового слоя и не приводит к упрочнению керамзитового гравия,: .

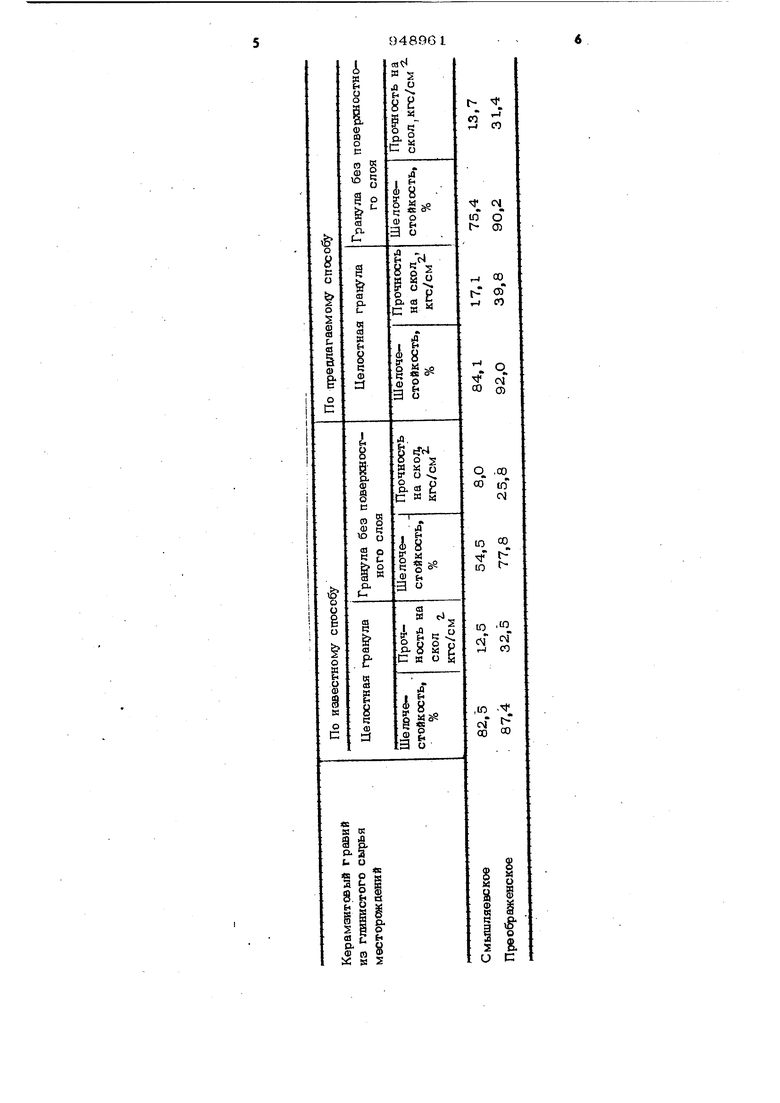

Другую партию гранул испытывают на прочность путем раздавливания на прессе.

В таблице приведены показатели прочности керамзитового гравия и его стойкости к воздействию раствора щелочи. 14 Поскога ку расп- ир чтолибаага аммо обладает способностью в основном задерживаться в поверхиостной части гранулы, создавая плотный для диффузии других ионов слой, o6pq6oTKy раствором хлорного я елеза проводят перед обработкой гранул 1го уфабриката раствором мономолибдата аммония. П р и м е р. Из глинистого сырья пластическим способом формируют гранулы размером d b Ю мм. Ддд обработки сьтрьевых гранул испольауют отход химической промышленности, получаемый при улавливании газообразного хлора. Отход прегозтавляет собой раствор хлорного железа с концентрацией 50-60%, из которого для обработки приготавливают раствор нужной концентрации. Тридцать гранул орошают 1О%-ным раствором хлорного железа в течение 1 мин, слегка подсушивают в сушильном .при , а затем орошаюг 2О%-ным раствором мсномолибдата аммония в течение 2 мин. Одновременно часто гранулы (ЗО штук) обрабагывают 2О%-ным; раствором мономопибдата аммония (по прототипу). Обработанные сырцовые гранулы после подсушивания обжигают в лабораторной печи, имитирующей режим обжига при по/ учении керамзита в производственных условиях. Полученные керамзитовые гранулы испытывают в лабораторных условиях на стойкость к щелочным растворам и прочность. Для испытания на щелочестойкость с десяти гранул снимают поверхностный слой (корочку) толщиной 1 мм. Испытание на щелочестойкость включает часовое кипячение керамзитовых гранул без корочки, взятых по массе, в 35%-ном растворе едкого натра. После кипячения гранулы извлекают из агрессивного раствора и промьюают горячей дистиллированной водой до нейтральной реакции промывных вод. Затем гранулы сушат при 150 С в сушильном шка до постоянной массы.

§I

8I

Фg

It

i8.

ис 79489 Анализ полученных результатов показы- ваег, что обработка сырцовых гранул рп- створом хлорного железа с послег уюшей обработкой раствором моном оллб цата аммония приводит к созданию подкоркового 5 слоя, обладающего повышенной щелочестойкостью и упрочнению не только гранулы в целом, но и гранулы, лишенной по&ерхностного слоя. Таким образом, пре(1лагаемый способ ю получения керамзита позволяет процлить срок сцужбы керамзит обе тонных кшструкций в агрессивных средах. Наиболыгай эффект от использования ts данного способа может быть получен на глинистом сырье с низким соцержанием железа, что расширяет сырьевую базу по- 618 /учения щелочестойкого упрочненного ке- рамзита. Формула изобретения Способ получения керамзита по авт. св. N 823345, отличающийся тем, что, с целью повьпиения шелочестой кости керамзитового гравия с одновременным. его упрочнением, поверхность гранул перец обработкой раствором мономолибоата аммония с концентрацией 15-2О% об рабатываюг раствором хлорного железа с концентрацией 7-1О%. Источ {ики информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР N« 823345, кл. С О4 В 31/42, 1979. (прототип).

Авторы

Даты

1982-08-07—Публикация

1980-12-29—Подача