а со м

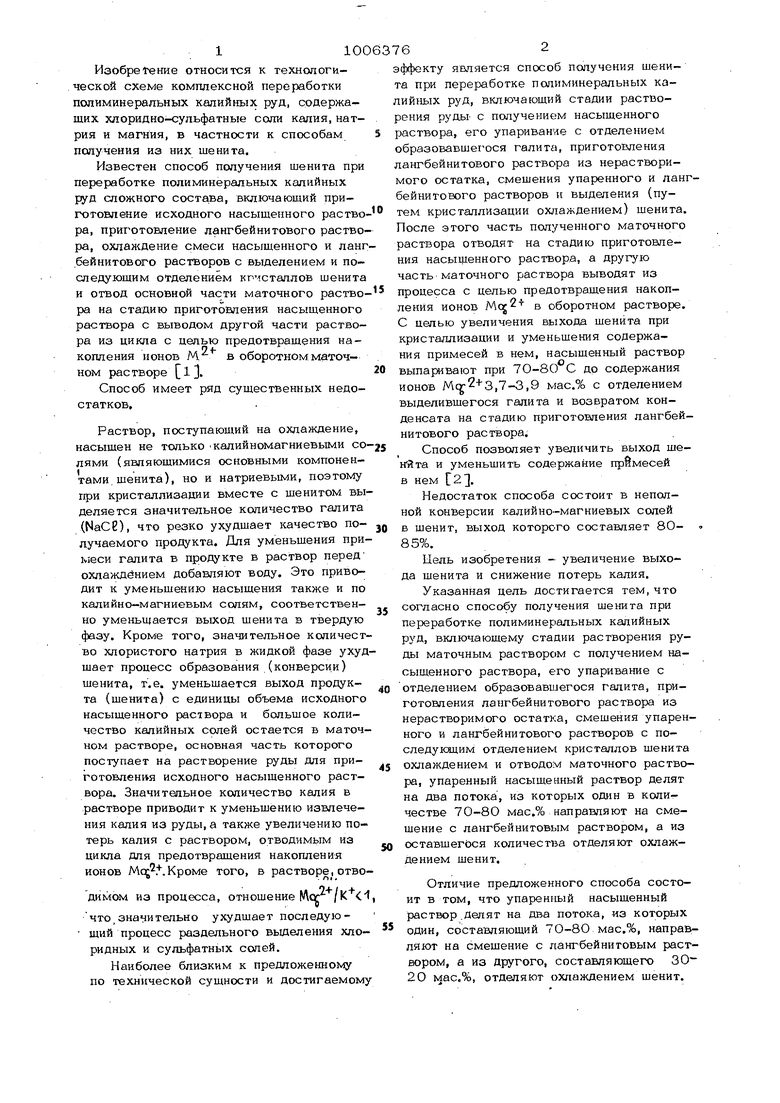

О) Изобретение относится к технологической схеме комплексной переработки попиминеральных калийных руд, содержащих хлоридно-сульфатные соли калия, натрия и магния, в частности к способам получения из них шенита. Известен способ получения шенита при переработке полиминеральных калийных руд сложного состава, включающий приготовление исходного насыщенного раство ра, приготовление лангбейнитового раство ра, охлаишение смеси насыщенного и ланг .бейнитового растворов с выделением и последующим отделением крмсталлов шенита и отвод основной части маточного раство ра на стадию приготовления насыщенного раствора с выводом другой части раствора из цикла с целью предотвращения накопления ионов М в оборотном маточном растворе ij. Способ имеет ряд существенных недостатков. Раствор, поступающий на охлаждение, насыщен не только калийномагниевьили со лями (являющимися основными компонентами, щенита), но и натриевыми, поэтому гфи кристаллизации вместе с щенитом вы деляется значительное количество галита (NaC6), что резко ухудщает качество получаемого продукта. Для уменьщения при1у еси галита в продукте в раствор перед охлаждением добавляют воду. Это приводит к уменьщению насыщения также и по калийно-магниевым солям, соответственно уменьшается выход шенита в твердую фазу. Кроме того, значительное количест во хлористого натрия в жидкой фазе ухуд щает процесс образования (конверсии) шенита, т.е. уменьшается выход продукта (щенита) с единицы объема исходного насыщенного раствора и большое количество калийных солей остается в маточном растворе, основная часть Которого поступает на растворение руды для приготовления исходного насыщенного раствора. Значительное количество калия в растворе приводит к уменьщению извлечения калия из руды, а также увеличению потерь калия с раствором, отводимым из цикла для предотвращения накопления ионов Moj..Кроме того, в растворе, отводимом из процесса, отношение W( что,значительно ухудшает последую щий процесс раздельного вьщеления хло- ридных и сульфатных солей. Наиболее близким к предложенному по технической сущности и достигаемому ффекту яапяется способ получения шени- а при переработке полиминеральных каийных руд, включающий стадии раствоения руды- с па;1учением насыщенного раствора, его упариваняе с отделением образовавшегося галита, приготовления ангбейнитового раствора из нерастворимого остатка, смешения упаренного и лангбейнитового растворов и выделения (путем кристаллизации охлаждением) шенита. После этого часть полученного маточного раствора отводят на стадию приготовления насыщенного раствора, а другую часть маточного раствора выводят из процесса с целью предотвращения накопления ионов в оборотном растворе. С целью увеличения выхода щенита при кристаллизации и уменьшения содержания примесей в нем, насыщенный раствор выпаривают при 70-80 С до содержания ионов Mcj2- 3,7-3,9 мас.% с отделением выделивщегося галита и возвратом конденсата на стадию приготовления лангбейнитового раствора; Способ позволяет увеличить выход шенйта и уменьшить содержание прбмесей в нем С 2 2. Недостаток способа состоит в неполной конверсии калийно-магниевых солей щенит, выход которСГо составляет 80Цель изобретения - увеличение выхода щенита и снижение потерь калия. Указанная цель достигается тем, что согласно способу получения шенита при переработке полиминеральных калийных руд, включающему стадии растворения руды маточным раствором с получением насыщенного раствора, его упаривание с отделением образовавшегося галита, приготовления лангбейнитового раствора из нерастворимого остатка, смешения упаренного и лангбейнитового растворов с последуклцим отделением кристаллов шенита охлаждением и отводом маточного раствора, упаренный насыщенный раствор делят на два потока, из которых ош1н в количестве 70-80 мас.% направляют на смещение с лангбейнитовым раствором, а из оставшегося количества отделяют охлаждением шенит. Отличие предложенного способа состоит в том, что упаренный насыщенный раствор .Делят на два потока, из которых один, составляющий 70-8О мас.%, направляют на смещение с лангбейнитовым расгвором, а из другого, составляющего 3020 мас.%, отделяют охлаждением шенит. 31 Количество раствора, отводимого на охлаждение без смешения с лангбейнито вым раствором и последующий вывод ег из цикла, определяется количеством маг ния, перешедшим из рудь в раствор и н выделившимся с шенитом. Данные, показывающие влияние количества отводимого упаренного раствора на содержание ионов растворяющем растворе на количество вьшеляющих ся из руды калийно-магниевых солей, представлены в таблице. Как видно из таблицы, если количество отводимого раствора меньше 2О .мас.% то происходит накопление ионов системе, что резко ухудшает процесс рас ворения руды. При увеличении количества отводимого раствора свыше ЗО мас.%, начинает сказьгеаться суммарное уменьшение количества растворяющего раствора, что также приводит к уменьшению количества калийно- магниевых солей, пере- ходящих из руды в раствор, что уменьшает выход шенита. Способ осуществляют следующим образом. Руду растворяют в маточном- растворе полученном после отделения шенита, смешанным с промывными водами. После от- W деления не рас творившегося остатка, раствор упаривают в выпарном аппарате при температуре /v 75 С. Выделившийся га376лит отделяют, а испарившуюся воду конденсируют и направляют на стадию приготовления лангбейнитового раствора. Упаренный раствор делят на два потока. Один поток, составляющий 7О-8О мас.%, смешивают с лангбейнитовым растворов и охлаждают в вакуум - кристаллизационной установке до , выделившийся шенит отделяют. Другой поток, составляющий 302О (4ас,% охлаждают также в вакуумкристаллизаторе до 20°С с получением дополнительного количества целевого продукта. При мер. Для приготовления 265 т насыщенного раствора, поступающего на стадию приготовления упаренното раствора, при 6О-65°С растворяют 100 т руды в 250 т раствора, состоящего из маточного раствора после отделения шенита и промывных вод. После от деления нерастворившегося остатка полученный раствор упаривают до концентрации ионов М(2+в жидкой фазе 3,88мас.% в выпарном аппарате при 75°С. В результате выпаривания выделяется 3,13 т галита и испаряется 13,6 т воды, которую конденсируют и направляют на стадию приготовления лангбейнитового раствора; После отделения галита получают 248,3т упаренного раствора, который разделяют, на два потока. Количество одного из которых составлял 182,8 т, а другого т (t.e. 26 мас.% от исходного). Для приготовления 21,8 т лангбейнитового раствора растворяют 10,2 т лангбейнитового концентрата в 16,2 т воды, из которых 13,6 т составляет конденсат, полученный 1ФИ выпаривании насвййенного раствора. К 182,8 т упаренного раствора добавляют 21,8 т лангбейнитового раствора и охлаждают в вакуум-кристаллизапионной установке до 2О°С. В результате конверсии и кристаллизации выделяется 32,2 т шенита, который отделяют. Полученный маточный jpacTBop, содержащий 3,66мас.% К и 3,64 мас.% Mcj отводят на ста- дйю приготовления насыщенного раствора. Оставшиеся 65,5 т упаренного раствора охлаждают в вакуум-кристаллизааионвсЛ установке до . При-этом выделяется 8,3 т шенита, который отделяют, а 49,5 т маточного раствора, содержат 3,41 Количество вьшеляющегося шенита равняется 4О,5 т на 10О т руды, JTO

S1006376д

составляет 93% от теоретического, со-ся на охлаждение без смешения с лангдержание калия в растворе, отводимом из бейнитовым раствором, в твердую фазу процесса, составляет 3,41 мас.%.выделяется максимальное количество шеТаким образом, только когда 20 -ни та (выход 90-95%) при минимальных

ЗО мас.% упаренного раствора отводит- 5 потерях калия 3,4-3,6 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфатных калийно-магниевых солей | 1982 |

|

SU1105466A1 |

| Способ получения шенита из поли-МиНЕРАльНыХ КАлийНыХ Руд | 1978 |

|

SU808366A1 |

| Способ получения калийных удобрений | 1973 |

|

SU527410A1 |

| Способ выделения хлоридов и сульфатов натрия,калия,магния из растворов при переработке полиминеральных калийных руд | 1977 |

|

SU867877A1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| Способ извлечения хлорида натрия из галито-лангбейнитовой смеси | 1986 |

|

SU1562320A1 |

| Способ получения шенита из минерального сырья | 1987 |

|

SU1502468A1 |

| Способ переработки полиминеральных калийных руд | 1974 |

|

SU523870A1 |

| Способ получения сульфата калия | 1979 |

|

SU929558A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ КАЛИЯ И МАГНИЯ | 1991 |

|

RU2042624C1 |

СПОСОБ ПОЛУЧЕНИЯ ШЕНИТА ПРИ ПЕРЕРАБОТКЕ ПОЛИМИНЕРАЛЬНЫХ КАЛИЙНЫХ РУД, включающий стадии растворения руды маточным раствором с получением насыщенного раствора, упаривания последнего с отделением образовавшегося галита, приготовления лангбейнитового раствора из нерастворимого . остатка, смещения упаренного и лангбейнитового растворов, последующего отделения шенита из смеси растворов охлаждением, отличающийся тем, что, с целью увеличения выхода шенита и снижения потерь калия, упаренный насышенньй раствор делят на два потока, один из которых в количестве 7О-8Омвс.% направляют на смешение с лангбейннто- вым pacTBoptw, а из оставшегося количества охлаждением отделяют щенит. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печковский В | |||

| Технология калийных удобрений | |||

| Минск, 1978, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для ручной запиловки шипов | 1931 |

|

SU26794A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-23—Публикация

1981-07-16—Подача